что такое проверка работоспособности газоанализатора

Что такое проверка работоспособности газоанализатора

Как происходит поверка газоанализаторов: виды и процедуры Поверка газоанализаторов это комплексное мероприятие, проводимое в соответствии с законом «Об обеспечении единства измерения» направленное на подтверждение того, что прибор соответствует всем метрологическим характеристикам, указанным в описании анализатора.

Периодичность поверки определяется государственной метрологической службой для каждого типа прибора индивидуально. Обычно период поверки составляет один год.

Поверка может проводиться органами государственной метрологической службы и аттестованными метрологическими службами юридического лица.

Виды поверок газоанализаторов Вид поверки анализатора зависит от цели, выделяют следующие виды:

Первичная. Проводится перед вводом прибора в эксплуатацию или после ремонта. Периодическая. Плановая поверка, проводимая с периодичностью указанной в документации. Графики составляются метрологической службой предприятия, согласовываются с территориальными органами Госстандарта и утверждаются руководителем предприятия.

Внеочередная. Проводится в период между сроками периодической поверки в силу различных обстоятельств, например, после длительного хранения прибора, повреждения клейма или утере свидетельства о поверке. Инспекционная. Проводится при осуществлении государственного метрологического надзора.

Экспертная. Проводится для разрешения споров и разногласий по вопросам, относящимся к метрологическим характеристикам приборов. Может проводиться по предписанию суда, прокуратуры, а так же в некоторых случаях по требованию потребителей.

Как происходит поверка газоанализатора В стандартную процедуру поверки газоанализатора входят следующие процедуры:

Внешний осмотр. Прибор осматривается на наличие видимых повреждений и дефектов. Опробование. Проводится в соответствии с инструкциями на конкретную модель анализатора с целью проверки работоспособности прибора. Контроль работы программного обеспечения. Определение ключевых показателей метрологических характеристик. Погрешности измерений, времени установки показаний и их вариации при различных концентрациях газов. Методики поверки для конкретных моделей газоанализаторов можно на нашем сайте в разделе техническая документация.

При поверке используются не только специализированное оборудование, но и расходные средства. К таким средствам относятся поверочные газовые смеси.

При поверке поверочные газовые смеси (ПГС) пропускают с определенной скоростью через датчик поверяемого газоанализатора.

Для удобства используют специальные баллоны с ПГС. Баллоны заполняются в заводских условиях смесями требуемого состава. Обычно смести в баллоне достаточно для поверки около 100 газоаналитических датчиков. Смесь газа из баллона проходит через понижающий давление редуктор и после этого поступает в линию к датчику газоанализатора.

Если к датчику газоанализатора необходимо подключить несколько баллонов с разным составом смеси, то линии от этих баллонов удобно подвести через многоходовой воздушный кран. При этом состав газа можно переключать простым переключением крана.

После окончания процедуры поверительный орган выдает свидетельство о поверке или наносит поверительное клеймо. В случае если конструкция прибора не позволяет нанести клеймо, оно наносится на свидетельство о поверке.

Поверительное клеймо удостоверяет удовлетворительные результаты поверки. Кроме этого клеймо предохраняет прибор от несанкционированного доступа.

БЛОГ ЭЛЕКТРОМЕХАНИКА

Блог судового электромеханика. Электроника, электромеханика и автоматика на судне. Обучение и практика. В помощь студентам и специалистам

21.03.2019

Газоанализаторы: типы, монтаж и техническое обслуживание

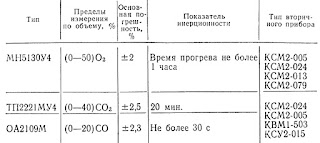

Используя газ в печах, различных устройствах и установках, необходимо контролировать процесс его сжигания, чтобы обеспечить безопасную эксплуатацию и эффективную работу оборудования. При этом качественный и количественный состав газовой среды определяется с помощью приборов, называемых газоанализаторами. В табл. 1 приведены основные характеристики газоанализаторов для определения состава газа (СО, С02, 02) в печах.

Действие термомагнитного газоанализатора МН5130У4 основано на различии магнитных свойств газов, т. е. различной интенсивности их намагничивания. С увеличением температуры эти свойства изменяются.

В основе действия автоматического газоанализатора ТП2221МУ4 лежит использование зависимости теплопроводности анализируемой газовой смеси от концентрации в ней С02, который по теплопроводности ниже других, не измеряемых компонентов смеси.

Газоанализаторы МН5130У4 и ТП2221МУ4 состоят из преобразователей изменения концентрации 02 или С02 в электрическую величину и вторичного измерительного прибора.

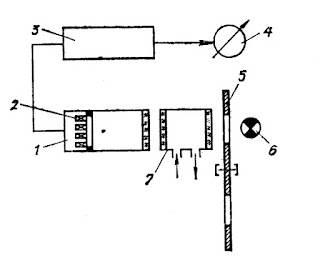

В оптико-акустическом газоанализаторе ОА2109М, структурная схема которого показана на рис. 1, используется зависимость изменения оптических свойств смеси от уровня концентрации определяемого компонента.

Рабочая камера 7, через которую проходит анализируемая газовая смесь, имеет два окна из материала, пропускающего инфракрасные лучи. Измерительная камера 1 также пропускает инфракрасные лучи и заполнена СО. Микрофон 2, установленный в измерительной камере, воспринимает колебания давления, возникающие в результате поглощения газом прерывистого потока инфракрасной радиации от источника 6. В микрофоне эти колебания преобразуются в электрический сигнал, который через усилитель 3 подается на измерительный прибор 4.

Монтаж и техническое обслуживание газоанализаторов

Электромонтаж газоанализаторов МН5130У4 выполняется по схеме, приведенной на рис. 2,а; ТП2221МУ4 — на рис. 2,б; ОА2109М — на рис. 2, в.

При техническом обслуживании газоанализаторов раз в сутки контролируется расход анализируемой газовой смеси. Правильность показаний прибора типа ТП проверяется через трое суток, типа МН — через две недели, типа ОА — через пять суток. Для газоанализатора типа МН при этом обязательна также проверка чувствительности. Если чувствительность нормальна, стрелка прибора при пропускании воздуха должна установиться на контрольной красной отметке в конце шкалы. В противном случае надо ослабить гайку цангового зажима потенциометра и, вращая его ось отверткой, установить стрелку в требуемом положении.

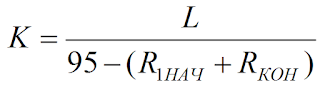

Проверка исправности измерительного прибора газоанализатора типа ТП производится по схеме, показанной на рис. 3.

Для этого сопротивления магазинов R1 и R2 подбирают так, чтобы стрелка измерительного прибора установилась на начальной отметке шкалы. Сопротивление Rл = 2,5±0,5 Ом, a R3 = 3 кОм. На магазине R1 устанавливают 4—8 Ом, а на магазине R2 (95 — R3) Ом; в процессе проверки сумма сопротивлений R1 и R2 остается равной 95 Ом. Затем с помощью магазинов R1 и R2 устанавливают стрелку измерительного прибора на конечную отметку шкалы

Определяют коэффициент К по формуле:

где L — длина шкалы в мм.

Если прибор исправен, то при изменении сопротивления R1 и R2 на 1 Ом в любой точке шкалы показания прибора должны изменяться на значение 100*К±0,5% от длины шкалы.

Исправность вторичного прибора газоанализатора типа МН проверяется по схеме (рис. 4), выполненной в виде равновесного моста; к точкам, обозначенным на схеме, подводится напряжение 6,3+0,3 В частотой 50 Гц.

Проверка состоит в изменении сопротивлений магазинов R3 и R4 через 1 Ом и регистрации показаний проверяемого прибора. На магазине R3 устанавливают значение 4—8 Ом, чтобы стрелка стала на начальной отметке диапазона, при этом R4 = 95—R3. Затем сопротивление R3 постепенно увеличивают примерно до 90 Ом, а точное значение определяют конечной отметкой диапазона и одновременно уменьшают R4. В исправном приборе показания в любой проверяемой точке должны изменяться на 0,8—1,81% от диапазона показаний. Сведения о проверке газоанализатора записывают в таблицу 2.

Соединение элементов схемы выполняется из вакуумной резины. Вентилем 4, установленным на баллоне 3, производят регулировку расхода смеси, контролируя его с помощью ротаметра 2. Показания газоанализатора контролируют в течение 20 минут по записи на диаграммной ленте прибора.

При техническом обслуживании оптико-акустического газоанализатора наружную поверхность окон газовых камер очищают кисточкой, а внутреннюю поверхность рабочей камеры — батистовой тканью, смоченной спиртобензольной смесью. При этом необходимо следить, чтобы смесь не попала на клеевой шов камеры.

Характерные неисправности газоанализаторов, их возможные причины и способы устранения приведены в табл. 3.

Порядок проведения первичной и периодической проверки переносных и передвижных газоанализаторов

9.2.1 Общие положения

Поскольку переносные и передвижные газоанализаторы обычно используют время от времени, первичные и периодические проверки крайне важны, чтобы проверить готовность газоанализатора к использованию. Следует различать контроль работоспособности, проводимый в полевых условиях (проверка чувствительности), когда пользователь не должен ничего настраивать, и периодическую градуировку, когда можно производить настройку, хотя и в том, и в другом случае используют сходное оборудование. При периодической градуировке ответственность пользователя выше. Необходимо в точности следовать инструкциям изготовителя при проведении проверки чувствительности и градуировки.

Для обеспечения безопасной и надежной работы газоанализаторов периодически следует проводить градуировку, внешний осмотр и техническое обслуживание силами квалифицированных специалистов. Эти работы могут быть выполнены пользователем, изготовителем газоанализаторов или на договорной основе инженером по обслуживанию.

9.2.2 Осмотр и проверка работоспособности (проверка чувствительности)

Осмотр газоанализатора и проверка его работоспособности предназначены для подтверждения работоспособности газоанализатора. Рекомендуется, чтобы осмотры и проверки проводил персонал, который будет и дальше работать на этих газоанализаторах, а также настоятельно рекомендуется, чтобы их проводили каждый день, особенно если в состав газоанализаторов входят термокаталитические, электрохимические или полупроводниковые датчики и газоанализаторы эксплуатируются в тяжелых условиях.

1 Руководство по эксплуатации переносных газоанализаторов, соответствующих требованиям IEC 60079-29-1 должно содержать методику ежедневной проверки работоспособности оборудования по газовым смесям перед использованием, что оговорено в 4.4 настоящего стандарта.

2 В особо ответственных случаях, когда разрешение на работу выдается после проверки работоспособности оборудования по газовым смесям, рекомендуется, чтобы по окончании работы также была проведена проверка чувствительности, а результаты обеих проверок были занесены в эксплуатационную документацию (формуляр).

В простейшем случае проверка может быть проведена в такой последовательности:

1) проверка напряжения аккумуляторной батареи и (или) состояния батареи;

2) проверка времени прогрева;

3) проверка отсутствия утечек в пробоотборной линии и соответствия создаваемого расхода для газоанализаторов с принудительным отбором пробы;

4) проверка нулевых показаний на чистом воздухе (см. примечание ниже);

5) проверка чувствительности.

Последние две проверки можно выполнить следующим образом.

Поместить газоанализатор или выносной датчик, или пробоотборную линию в среду, свободную от горючих газов, прокачать пробу в достаточном количестве, чтобы продуть пробоотборную линию (только для газоанализаторов с принудительным отбором пробы). Если отмечается значительное отклонение показаний от нуля (см. примечание), то необходимо провести градуировку газоанализатора (см. 9.2.3). В некоторых газоанализаторах имеется режим автоматической проверки нулевых показаний, в котором автоматически происходит настройка нуля.

Чувствительность газоанализаторов следует проверять с помощью комплекта для градуировки, рекомендованного изготовителем и включающего баллон с газовой смесью известного состава, к компонентам которой чувствительны все датчики, входящие в прибор. Пользователь должен знать или его должны проинструктировать, какие показания должен выдать газоанализатор при подаче газовой смеси. Если показания газоанализатора отличаются более чем на ±10% от паспортных значений содержания определяемых компонентов в баллоне, необходимо провести его градуировку.

1 Для газоанализаторов с термокаталитическими датчиками объемная доля кислорода в газовой смеси должна быть не менее 10%.

Для газоанализаторов, не имеющих отсчетного устройства и предназначенных только для сигнализации, содержание определяемого компонента в поверочной газовой смеси для проверки чувствительности должно быть на 5% НКПР выше наибольшего из порогов аварийной сигнализации. Во время проверки должны сработать все аварийные сигналы, в противном случае необходимо провести градуировку газоанализатора (см. 9.2.3).

9.2.3 Плановые проверки и градуировки

Необходимо регулярно проводить градуировку переносных и передвижных газоанализаторов, для чего необходимы специальный цех (лаборатория) и квалифицированный персонал. Используемые редко газоанализаторы также необходимо подвергать регулярному осмотру и градуировке, чтобы в случае необходимости ими можно было немедленно воспользоваться. Эти работы проводятся в соответствии с инструкциями изготовителя и, как правило, включают в себя следующие этапы:

a) установка механического нуля аналоговых измерительных приборов;

b) проверка крепления электрических кабелей (выносного датчика, питания и т.д.);

c) проверка времени прогрева;

d) проверка отсутствия утечек в пробоотборной линии и соответствия создаваемого расхода для оборудования с принудительным отбором пробы;

e) проверка загрязненности огнепреградителей и отсутствия их закупорки;

f) проверка напряжения аккумуляторной батареи и (или) ее состояния, проведение необходимых регламентных работ или замена аккумуляторной батареи;

g) выполнение встроенных тестов исправности оборудования;

h) проверка цепей аварийной сигнализации;

i) градуировка, состоящая из корректировки нулевых показаний при подаче чистого воздуха и корректировки чувствительности при подаче поверочной газовой смеси, которую можно провести следующим образом:

Поместить газоанализатор или выносной датчик, или пробоотборную линию в среду, свободную от горючих газов, прокачать пробу в достаточном количестве, чтобы продуть пробоотборную линию (только для газоанализаторов с принудительной подачей пробы). Если отмечается значительное отклонение показаний от нуля (см. 9.2.2), то эти показания должны быть зарегистрированы, после чего необходимо откорректировать нулевые показания. В некоторых приборах имеется режим автоматической проверки нулевых показаний, в котором автоматически происходит их корректировка.

Чувствительность газоанализаторов следует проверять с помощью комплекта для градуировки, рекомендованного изготовителем и включающего баллон с поверочной газовой смесью, к компонентам которой чувствительны все датчики, входящие в прибор. Концентрацию горючего газа в поверочной газовой смеси следует выбирать такой, чтобы показания газоанализатора составляли 25%-75% верхнего предела диапазона измерений, если изготовителем не указаны другие значения. Если показания газоанализатора отличаются от действительного значения концентрации определяемого компонента (указана в паспорте на поверочную газовую смесь), то следует записать эти показания, а затем провести корректировку чувствительности. В некоторых приборах имеется автоматическая подстройка чувствительности, которая правильно работает только при подаче определенной газовой смеси.

1 Для газоанализаторов с термокаталитическими датчиками поверочная газовая смесь должна содержать объемную долю кислорода не менее 10%. В состав поверочных газовых смесей для современных многокомпонентных газоанализаторов можно включать, кроме кислорода, некоторые токсичные газы для обеспечения одновременной градуировки чувствительности всех каналов измерения газоанализатора.

Для газоанализаторов, не имеющих отсчетного устройства и предназначенных только для сигнализации, объемная доля определяемого компонента в газовой смеси для проверки чувствительности должна быть на 5% НКПР выше наибольшего из порогов аварийной сигнализации. Во время проверки должны сработать все аварийные сигналы, в противном случае необходимо провести градуировку газоанализатора.

Отчеты о проверках чувствительности могут быть использованы для анализа долговременной стабильности показаний газоанализаторов в целях определения оптимальной частоты проведения градуировок.

9.2.4 Техническое обслуживание и периодическая градуировка

Работу по техническому обслуживанию может проводить только квалифицированный персонал, прошедший обучение по использованию, техническому обслуживанию и ремонту газоанализаторов горючих газов. Если эксплуатирующей организации для проверки технического состояния и проведения технического обслуживания в соответствии с рекомендациями изготовителя недостаточно контрольно-измерительного оборудования и (или) квалифицированного персонала, то для проведения указанных работ следует передать газоаналитическое оборудование изготовителю или в стороннюю организацию для проведения квалифицированного ремонта. В случае ремонта сертифицированного взрывозащищенного оборудования необходимо проконсультироваться у изготовителя относительно запасных частей.

Переносные и передвижные газоанализаторы необходимо целиком перемещать во взрывобезопасную зону для проведения осмотра и технического обслуживания.

После устранения неисправностей (ремонта или замены запасных частей в строгом соответствии с указаниями изготовителя) следует провести техническое обслуживание и градуировку.

Неисправные блоки следует:

— возвращать для ремонта в авторизованный сервисный центр изготовителя;

— ремонтировать в специальном цехе, организованном потребителем для технического обслуживания газоаналитического оборудования.

Необходимо документировать отчеты о техническом обслуживании и градуировке.

Дата добавления: 2018-09-23 ; просмотров: 860 ; Мы поможем в написании вашей работы!

Способ проверки работоспособности газоанализаторов

Владельцы патента RU 2330279:

Изобретение относится к области аналитического приборостроения и, в частности, к способам проверки работоспособности газоанализаторов. Способ проверки заключается в том, что источник паров анализируемого вещества помещают во внутренний объем сосуда, создавая в нем условия линейного возрастания концентрации паров вещества. Подключают к сосуду вход и выход проверяемого газоанализатора, снабженного побудителем расхода, измеряют промежуток времени между двумя различными показаниями газоанализатора и сравнивают измеренный промежуток времени с предварительно установленным эталонным промежутком времени, что позволяет устранить необходимость определения концентрации паров вещества в парогазовой смеси, пропускаемой через проверяемый газоанализатор, и, соответственно, упростить и удешевить процедуру проверки. 6 з.п. ф-лы, 2 ил.

Изобретение относится к области аналитического приборостроения и, в частности, к методам и средствам повышения надежности газоаналитической аппаратуры. Общеизвестны способы проверки работоспособности газоанализаторов с использованием поверочных газовых смесей известного состава, основанные на сравнении показаний проверяемого газоанализатора с действительным значением концентрации измеряемого компонента в поверочной газовой смеси.

Недостатком этих способов является то, что они требуют применения дорогостоящих поверочных газовых смесей известного состава. Поскольку проверку работоспособности необходимо производить регулярно, это значительно удорожает процедуру проверки.

Известен также способ проверки работоспособности газоанализатора, состоящий в создании в емкости паровоздушной смеси путем дозирования в замкнутый объем газа некоторого количества тестового вещества и последующем измерении его концентрации (см., например, Другов Ю.С., Родин А.А. Газохроматографический анализ газов, С.-Петербург, 2001, стр.24).

Недостатком известного способа является необходимость точного дозирования определенного количества тестового вещества в емкость. Ручное дозирование затруднительно, и при проверке даже небольшого числа газоанализаторов это создает значительные неудобства. Автоматизация дозирования существенно увеличивает стоимость проверки.

Задача изобретения состояла в разработке такого способа проверки работоспособности газоанализатора, который бы при своем осуществлении не требовал приготовления парогазовых смесей известного состава и был бы прост и доступен в практической реализации.

Указанная задача решается тем, что предложен способ проверки работоспособности газоанализатора с использованием источника паров тестового вещества, в котором согласно изобретению тестовое вещество помещают во внутренний объем сосуда, создавая условия линейного возрастания концентрации паров вещества во времени, подключают к сосуду вход и выход проверяемого газоанализатора, снабженного побудителем расхода, измеряют промежуток времени между двумя различными показаниями газоанализатора и сравнивают измеренный промежуток времени с предварительно определенным контрольным промежутком времени.

В предпочтительном варианте осуществления способа тестовое вещество помещают в диффузионную ячейку, причем вещество заполняет ее частично.

Другим отличием способа является то, что сосуд заполняют воздухом и в нем путем соединения внутреннего объема с атмосферой поддерживают давление равное атмосферному.

Еще одним отличием способа является то, что во внутреннем объеме сосуда производят циркуляцию воздуха.

В числе отличий способа следует отметить то, что во внутреннем объеме сосуда поддерживают постоянную температуру.

Другим отличием способа является то, что начальную концентрацию паров тестового вещества во внутреннем объеме сосуда в начале проверки работоспособности газоанализатора создают путем продувки внутреннего объема сосуда потоком очищенного от примесей атмосферного воздуха.

Еще одним отличием способа является то, что концентрацию паров тестового вещества во внутреннем объеме сосуда поддерживают меньшей концентрации насыщенного пара этого вещества.

Технический результат изобретения состоит в том, что проверка работоспособности газоанализатора сводится к измерению времени нарастания показаний газоанализатора.

При использовании предлагаемого способа проверки отпадает необходимость дозирования определенного количества тестового вещества в емкость, предварительно очищенную после предыдущей проверки, поскольку способ основан не на абсолютных показаниях газоанализатора, а на измерении промежутка времени, за который они нарастают.

Для определения контрольного промежутка времени, являющегося фактически паспортной величиной, можно использовать заведомо исправный газоанализатор (эталонный), отградуированный по поверочным газовым смесям. Контрольный промежуток времени при постоянстве условий проверки (тестовое вещество, задаваемые показания газоанализатора, температура) является величиной постоянной.

Сущность изобретения поясняется чертежами.

На фиг.1 изображена принципиальная схема одного из возможных вариантов выполнения устройства для осуществления предлагаемого способа.

На фиг.2 схематически приведены временные зависимости показаний эталонного газоанализатора и проверяемого газоанализатора с меньшей чувствительностью.

Устройство для осуществления предлагаемого способа (фиг.1) содержит сосуд 1, внутри которого помещена диффузионная ячейка 2, выполненная из прозрачного материала, (например из кварцевого стекла), частично заполненная тестовым веществом 3 (легколетучей жидкостью, например гексаном). Ячейка 2 имеет диффузионный натекатель 4 паров, выполненный в виде трубки с внутренним диаметром 2-10 мм. Сосуд 1 снабжен крышкой 5, на которой закреплен патрубок 6, соединенный с диффузионной ячейкой 2 и служащий для ее заполнения тестовым веществом. Внутри сосуда на штанге 8 установлен вентилятор 7, служащий для выравнивания концентрации паров тестового вещества в объеме сосуда 1. В крышке 5 имеется патрубок 9, служащий для сообщения внутреннего объема сосуда 1 с атмосферой. Крышка 5 снабжена также двумя патрубками 10 и 11, к которым подсоединены вход и выход газоанализатора 12, снабженного побудителем расхода (на фиг. не показан). В газоанализаторе установлен фотоионизационный детектор, не разрушающий тестовое вещество. Благодаря тому, что паровоздушная смесь, пройдя через газоанализатор 12, возвращается в сосуд 1, наличие газоанализатора не оказывает влияния на концентрацию паров тестового вещества в сосуде 1. В крышке 5 имеется также патрубок 13, к которому подсоединен выход компрессора 14, вход которого соединен с приспособлением 15 для очистки атмосферного воздуха (например адсорбером, заполненным гранулами активированного угля).

Перед первым использованием данного устройства для проверки работоспособности проводят его аттестацию, заключающуюся в определении контрольного промежутка времени, в течение которого показания газоанализатора возрастают от одного задаваемого значения до другого. С этой целью в качестве газоанализатора 12 используют заведомо исправный газоанализатор (эталонный), отградуированный по поверочным газовым смесям.

В начале аттестации включают газоанализатор 12 и с помощью компрессора 14 продувают внутренний объем сосуда 1 очищенным от примесей в приспособлении 15 атмосферным воздухом. При этом концентрация паров тестового вещества в сосуде 1, измеряемая эталонным газоанализатором 12, уменьшается (участок А кривой 1, фиг.2), и показания падают до некоторого значения S0. Значение S0 выбирают близким к точке равновесия между количеством тестового вещества, поступающего в сосуд 1 из диффузионной ячейки 2, и количеством тестового вещества, удаляемого из сосуда 1 через патрубок 9.

Когда показания эталонного газоанализатора 12 достигнут значения S0, в момент времени t0 отключают компрессор 14. Концентрация паров тестового вещества начинает возрастать во времени по линейному закону, поскольку давление пара тестового вещества в сосуде много меньше давления насыщенного пара (участок В кривой 1, фиг.2). Фиксируют момент времени (t1*), когда показания эталонного газоанализатора 12 достигнут значения, обозначенного на оси ординат S1. Когда показания эталонного газоанализатора 12 достигнут значения, обозначенного на оси ординат S2, фиксируют момент времени (t2*). Величина t*2-t*1 представляет собой контрольный промежуток времени. Величина контрольного промежутка времени является постоянной для данной температуры при заданных значениях S1 и S2.

Значения S2 и S1 задают таким образом, чтобы они находились в начале участка В и величина t*2-t*1 составляла не менее 30 с. При этом обеспечивается нарастание показаний, близкое к линейному, и низкая погрешность измерения величины t*2-t*1. Кроме того, величину S2 обычно выбирают выше значения, при котором срабатывает сигнализация проверяемого газоанализатора, что позволяет проверить также работоспособность сигнализирующего устройства. Измеренный таким образом контрольный промежуток времени фиксируется (записывается) в паспорте устройства с указанием тестового вещества и двух значений показаний газоанализатора (S2 и S1).

Проверку работоспособности газоанализатора такого же типа, что и эталонный газоанализатор, который эксплуатировался в течение некоторого времени, и чувствительность которого могла измениться (например, снизиться вследствие загрязнения окна для УФ-лампы фотоионизационного детектора), производят так же, как и аттестацию. Проверяемый газоанализатор подключают к патрубкам 10 и 11 устройства и затем выполняют все вышеописанные действия. На фиг.2 приведена соответствующая газоанализатору с меньшей чувствительностью кривая 2, участок А которой относится к падению концентрации паров тестового вещества в сосуде 1 при работе компрессора 14, а участок В отражает нарастание концентрации паров тестового вещества во времени. Теперь моменту достижения показаний S1 соответствует время t1, а моменту достижения показаний S2 соответствует время t2.

Выключение компрессора 14 не обязательно должно происходить при достижении показаний S0, компрессор может быть выключен при любых показаниях газоанализатора, меньших, чем S1. Нарастание показаний определяется только чувствительностью газоанализатора, и для данного тестируемого газоанализатора нарастание показаний всегда будет происходить по прямой, параллельной участку В прямой 2, а значит и время t2-t1 будет тем же.

Поскольку чувствительность тестируемого газоанализатора меньше, чем эталонного, скорость нарастания показаний тестируемого газоанализатора также меньше, чем эталонного, т.е. тангенс угла наклона участка В кривой 2 меньше, чем тангенс угла наклона участка В кривой 1. В результате величина t2-t1 больше, чем t*2-t*1.

Таким образом, процесс тестирования сводится к измерению разницы t2-t1 и сравнению этой величины с контрольным промежутком времени t*2-t*1.

В процессе работы происходит постоянное уменьшение объема тестового вещества, находящегося в диффузионной ячейке, поэтому необходимо его периодически доливать, используя для этого патрубок 6.

1. Способ проверки работоспособности газоанализаторов с использованием источника паров тестового вещества, отличающийся тем, что тестовое вещество помещают во внутренний объем сосуда, создавая условия линейного возрастания концентрации паров вещества, подключают к сосуду вход и выход проверяемого газоанализатора, снабженного побудителем расхода, измеряют промежуток времени между двумя различными показаниями газоанализатора и сравнивают измеренный промежуток времени с предварительно установленным контрольным промежутком времени.

2. Способ по п.1, отличающийся тем, что тестовое вещество помещено в диффузионную ячейку.

3. Способ по п.1, отличающийся тем, что сосуд заполняют воздухом и поддерживают давление в нем равным атмосферному давлению путем соединения внутреннего объема сосуда с атмосферой.

4. Способ по п.3, отличающийся тем, что во внутреннем объеме сосуда производят циркуляцию воздуха для выравнивания концентрации паров тестового вещества в сосуде.

5. Способ по п.4, отличающийся тем, что поддерживают постоянную температуру в воздухе во внутреннем объеме сосуда.

6. Способ по п.1, или 2, или 3, или 4, или 5, отличающийся тем, что начальную концентрацию паров вещества в сосуде перед началом проверки работоспособности газоанализатора создают путем продувки внутреннего объема сосуда потоком очищенного от примесей атмосферного воздуха.

7. Способ по п.6, отличающийся тем, что концентрацию паров вещества во внутреннем объеме сосуда поддерживают меньшей концентрации насыщенного пара этого вещества при данной температуре.