что такое прижоги в сварке

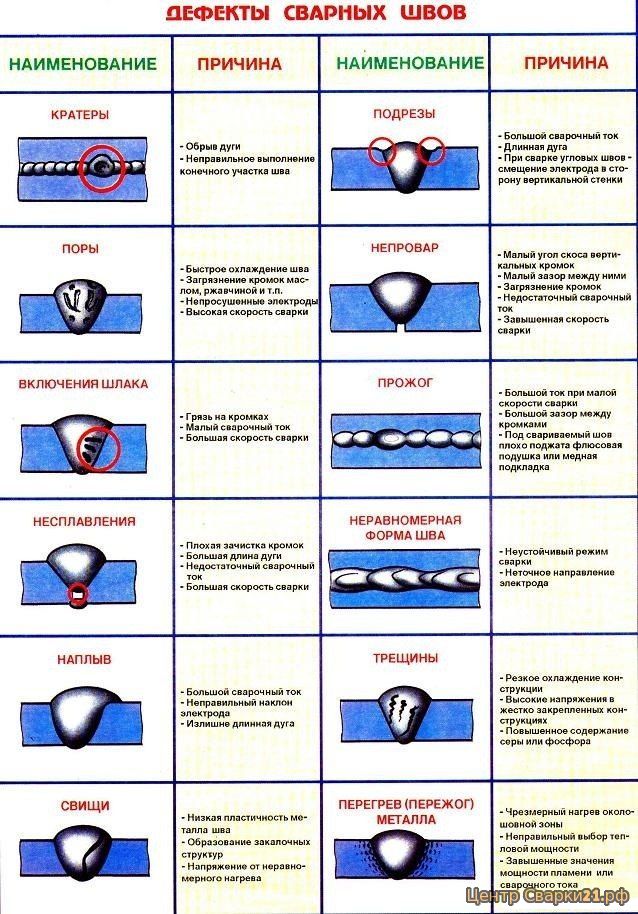

Дефекты сварных швов (схема)

Причинами возникновения дефектов могут быть различные обстоятельства: низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика.

Все виды дефектов швов подразделяют на три группы:

Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

Трещины. Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

Прожоги. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Прожог сварного шва: что нужно знать новичку и профессионалу

Внешние и внутренние дефекты ухудшают технические свойства готовых металлических изделий. Важно знать, что называют прожогом, каковы причины его появления и как исправить ситуацию.

Причины появления дефекта

Прожог – это дефект в виде сквозного отверстия в сварном шве. Он возникает в силу объективных и субъективных причин.

К первой группе относят естественные свойства металлов, которые влияют на качество конечной работы. Проблему можно предотвратить, если отнести материал в лабораторию. Там выдадут заключение о его естественных свойствах.

Ко второй группе относят весь перечень характеристик, связанных с процессом проведения сварки. Это оборудование, выбранные материалы, сила тока и иные причины.

В каком случае точно возникнет прожог

Причина появления 90% прожогов – завышенная сила сварочного тока, поэтому важно установить ее правильно. Рассчитывается по формуле:

I = kd, где k – коэффициент, а d – диаметр электрода. Если вы варите трехмиллиметровым электродом, то вместо «d» поставьте цифру «3», в других случаях действуйте по аналогии.

С коэффициентом сложнее, так как его значения разнятся от 25 до 60. Опытные сварщики рекомендуют выбирать диапазон от 30 до 35. Если вы варите в нижнем положении, то применяйте коэффициент от 33 до 35. При использовании другого пространственного положения оптимальное значение – 30-32.

Было проведено два эксперимента:

| Ситуация | Результат |

| Сила тока – 160 А, сварщик пытается лучше расплавить кромки. | Прожог шва возникает почти сразу. |

| Сила тока в пределах нормы – 110 А. Но сварщик медленно ведет электрод. | При медленном ведении прожога не происходит. Дефект возникает при опускании электрода в сварочную ванну. |

Рекомендуется проверять силу тока на отдельной пластине перед работой над основным изделием.

Подробно о том, как правильно выбрать сварочный ток и диаметр электрода, можно узнать тут.

Как обнаружить дефект

Прожог не всегда заметен невооруженным взглядом. Для обнаружения мелких дефектов используют капиллярный контроль шва. Пенетранты — первая часть выявления прожога.

Капиллярный метод контроля качества сварки эффективен для прожогов до 0,5 мм. Алгоритм действий следующий:

Есть и другие методы выявления дефектов. Ультразвуковая диагностика и намагничивание выявят все проблемные места и помогут выстроить дальнейший алгоритм действий.

Как предотвратить прожог

Любой дефект негативно влияет на технические свойства металла, поэтому исключите возможные причины его появления:

Самые частые причины нарушения технологического процесса – неправильный выбор длины дуги и несоблюдение параметра тока оборудования, с помощью которого ведутся работы.

Как убрать прожог

Устранение прожогов – двухэтапная процедура. Сначала нужно зачистить шов, затем – заварить заново. Приступая к работе с шлифовальной машинкой, закручивайте круг руками, так как во время движения он затянется сам. Если использовать ключ, то неопытный сварщик может повредить машинку.

Возьмите лепестковый круг, зафиксируйте его. Сначала осуществите грубую очистку, затем проработайте мелкие детали.

Не нужно сильно давить на место зачистки. Прижимайте шлифовальную машинку к изделию собственным весом. Усилия прилагайте лишь в том случае, когда перемещаете ее вдоль или поперек металла.

Если вы будете сильно вдавливать машинку, на изделии появятся зарезы, толщина стенки уменьшится, а инструмент со временем испортится.

Подробнее об устранении дефектов сварки можно почитать здесь.

Следующий шаг – подваривание места прожига. Заполните пустоты сваркой и повторите зачистку. Иногда дефект может остаться, в таком случае проделайте процедуру снова.

Угловые швы зачищать сложнее, так как часто возникают зарезы. Поэтому вначале нужно зачистить одну сторону, затем перевернуть шлифовальную машинку и повторить действие на другой стороне плоскости. Обязательно водите инструмент по кругу для появления небольшого скругления.

Для получения идеального шва используйте наждачную бумагу или напильник.

С какой проблемой сталкиваются сварщики

Наряду с высоким током сварщики допускают другую проблему – слишком большую дугу. Когда вы начинаете варить, большое расстояние между электродом и пластиной заставляет металл растекаться по сторонам, происходит нерасплавление сварочной ванны.

В ходе эксперимента была выяснено, что при работе дуга не гасла, но шов не формировался. Он получился неравномерным, а шлак плохо отделялся. Вывод: если вы будете вести электрод с одинаковой скоростью по шву, то получится металл, который просто лежит на поверхности.

Во избежание такой проблемы длина дуги должна быть 2-3 мм. Даже если вы будете держать электрод под прямым углом, высока вероятность появления прожога.

Другая ошибка сварщиков – неравномерное передвижение электрода при работе над изделием. Оно приводит не только к прожогу, но и к неравномерной форме шва, несплавлению, подрезу (так называется небольшое углубление на месте сплавления шва с металлом).

Правильный подбор режима сварки и техника выполнения сварных швов – гарантия отсутствия любых дефектов, в том числе и прожогов. Если вы начинающий сварщик, то стоит ознакомиться еще и с информацией для новичков. Благодаря ей можно достичь хороших результатов в работе.

Дефекты сварных соединений и причины их возникновения

МЕТОДИЧЕСКАЯ РАЗРАБОТКА УРОКА по профессии «СВАРЩИК»

ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ И ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ

Изучив данный учебный элемент, вы будете знать:

— основные дефекты сварных соединений;

— причины возникновения дефектов в сварных соединениях.

Сопутствующие учебные элементы и пособия

— «Типы сварных соединений».

Данный учебный элемент охватывает основные дефекты сварных соединений и причины, вызывающие их появление в процессе ручной дуговой сварки (сварка покрытыми металлическими электродами).

Учебный элемент содержит используемые в науке, технике и производстве термины и определения основных понятий в области сварки металлов, которые применяются в документации всех видов научно-технической, учебной и справочной литературе.

К дефектам сварных соединений относятся различные отклонения от установленных норм и технических требований к размерам, форме и свойствам сварных соединений, которые уменьшают прочность и эксплуатационную надежность и могут привести к разрушению сварного соединения и всей конструкции.

В процессе изготовления сварного соединения в металле шва и околошовной зоне могут быть получены сварочные дефекты.

По характеру залегания дефекты в сварных соединениях делятся на внешние и внутренние.

Внешние дефекты — это дефекты, выявленные при внешнем осмотре и измерительном контроле сварного соединения.

— несоответствие геометрических размеров сварного шва (избыточное или недостаточное усиление, неравномерность ширины и (или) высоты шва);

— неравномерная грубая чешуйчатость;

— западания между валиками;

— подрезы основного металла;

— поры (одиночные, скопление, цепочки);

— шлаковые включения (одиночные, скопление, цепочки);

— непровары корня шва;

— вогнутость корня шва.

Внутренние дефекты — это дефекты, выявленные при использовании неразрушающих методов контроля таких, как радиографический контроль, ультразвуковой контроль.

— непровары между свариваемыми кромками;

— непровары в корне шва;

— поры и шлаковые включения (одиночные, скопления, цепочки), не выходящие на поверхность.

Основные дефекты сварных швов и причины их возникновения

Трещина сварного соединения — дефект сварного соединения в виде разрыва металла в сварном шве и (или) прилегающих к нему зонах.

К трещинам сварного соединения относятся:

— поперечная трещине — трещина, ориентированная поперек оси сварного шва.

— радиальная трещина — несколько трещин разного направления, исходящих из одной точки, они могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле;

— кратерная трещина — трещина (продольная, поперечная, разветвленная) в кратере валика (слоя) сварного шва.

Причины появления трещин:

— нарушение разработанной технологии сварки;

— несоответствие применяемых сварочных материалов;

— склонность свариваемого металла к закалке;

— высокие скорости охлаждения сварного соединения;

— сварка изделия при низкой температуре.

Причина появления кратерной трещины — резкий обрыв сварочной дуги.

Категория дефекта: недопустимый дефект.

Исправление: вырезка, вышлифовка до полного удаления дефекта с последующей заваркой.

Свищ в сварном шве — дефект в виде воронкообразного углубления в сварном шве.

Причины появления свища:

— плохая подготовка сварных кромок под сварку (наличие ржавчины, масла и т. д.) и как результат обильное местное выделение из металла сварочной ванны газов в момент его затвердевания.

Категория дефекта: недопустимый дефект.

Исправление: высверловка, вышлифовка до полного удаления с последующей заваркой.

Пора в сварном шве — дефект сварного шва в виде полости округлой формы, заполненной газом.

Цепочка пор в сварном шве — группа пор в сварном шве, расположенных в линию.

Скопление пор в сварном шве – группа близко расположенных пор.

Причины появления пор:

— сварка увлажненными (непросушенными) покрытыми электродами;

— плохая подготовка кромок под сварку (наличие ржавчины, масла, краски и др. загрязнений);

— завышение скорости сварки.

Категория дефекта: цепочка пор, отдельно стоящая пора (поры) — допускаются при выполнении требований «Нормативно-технического документа» (НТД) на данное изделие.

Скопление пор — недопустимый дефект.

Исправление: для плоских элементов — вышлифовка, механическая строжка или фрезеровка, воздушно-дуговая строжка (ВДС) угольными электродами с последующей заваркой.

Для трубных элементов — выборка дефектов на токарном станке с последующей заваркой.

Непровар кромок и несплавления между кромками и валиками или между валиками сварного соединения. Непровар — дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва.

Причины непровара свариваемых между собой кромок:

— заниженный зазор между свариваемыми кромками;

— завышенное притупление кромок;

— малый угол скоса кромок;

— завышение скорости сварки;

— смещение электрода с оси стыка;

— недостаточная сила сварочного тока;

— неравномерная величина притупления кромок по длине стыка;

— новые валики (или слои) выполняются по слою предыдущего металла с неудаленным сварочным шлаком при многослойной сварке;

— недостаточно точное направление электрода относительно предыдущего валика (или слоя) при многослойной сварке;

— блуждание сварочной дуги (магнитное дутье).

Категория дефекта: недопустимый дефект, кроме случая, когда чертежом разрешается непровар корня шва.

Исправление: при небольших объемах работ — вышлифовка, при больших объемах работ — механическая строжка, фрезеровка на станке или воздушно-дуговой сторожкой, выплавка газовой резкой с последующей заваркой.

Прожог сварного шва — дефект в виде сквозного отверстия в сварном шве, образовавшийся в результате вытекания части металла сварочной ванны.

— завышенный сварочный ток;

— малое притупление свариваемых кромок;

— неравномерный зазор по длине между свариваемых кромок;

— малая скорость сварки;

— неравномерная величина притупления кромок по длине стыка.

Категория дефекта: недопустимый дефект.

Исправление: зашлифовка с двух сторон с последующей заваркой.

Шлаковые включения сварного шва — дефект в виде вкрапления шлака в сварном шве.

Причины появления шлаковых включений:

— завышение скорости сварки;

— плохая подготовка кромок под сварку;

— плохо отбита шлаковая корка предыдущего (нижнего) слоя,

— большая длина сварочной дуги.

Категория дефекта: цепочка шлаковых включений, отдельное шлаковое включение — допускаются при выполнении требований нормативно-технической документации на данное изделие.

Скопление шлаковых включений — недопустимый дефект.

Исправление: для плоских элементов — вышлифовка (отдельно стоящий и скопление шлака) механическая и воздушно-дуговая строжка (ВДС) (цепочки шлака) с последующей заваркой.

Для трубных элементов — вышлифовка (отдельно стоящий или скопление шлака), выборка на токарном станке (цепочки шлака) с последующей заваркой.

Брызги электродного металла

Брызги металла — дефект в виде капель на поверхности сварного соединения.

Причины появления брызг металла:

— завышенный сварочный ток;

— большая длина сварочной дуги;

— некачественно изготовленный электрод (эксцентричность покрытия).

Категория дефекта: недопустимый дефект.

Исправление: срубить зубилом и молотком, с последующей зашлифовкой мест удаления.

Поверхностное окисление сварного соединения — дефект в виде окалины или пленки окислов на поверхности сварного соединения.

Причины появления окисной пленки:

— плохая защита металла от воздуха;

— преждевременное удаление слоя шлаковой корки со сварного шва;

Категория дефекта: условно допустимый дефект.

Исправление: если нет особых требований к окисной пленке на чертеже, допускается не удалять. В противном случае — зачистка вручную металлической щеткой или с помощью шлифовальной машины.

Подрез зоны сплавления — дефект в виде углубления по линии сплавления сварного шва с основным металлом

Подрезы зоны сплавления: как правило — двусторонний при сварке стыкового шва, и односторонний на вертикальной плоскости при сварке углового шва.

Причины появления подреза:

— низкая квалификация сварщика (неправильные поперечные движения концом электрода);

— смещение электрода в сторону вертикальной стенки при сварке углового шва (подрез вертикальной стенки);

— завышение сварочной дуги;

— завышенная скорость сварки;

— эксцентричность покрытия электрода.

Категория дефекта: недопустимый дефект.

Исправление: расшлифовка (сглаживание) подрезов или их подварка.

Дефекты формирования сварного шва

К дефектам формирования сварного шва относятся:

— наплыв в сварном соединении — дефект в виде натекания металла шва на поверхность основного металла или ранее выполненного валика без сплавления с ним;

— углубление между валиками — это продольная впадина между двумя соседними валиками шва;

—грубая чешуйчатость — поперечные или округлые углубления на поверхности валика, образовавшиеся вследствие неравномерности затвердевания металла сварочной ванны;

—кратер — дефект в виде полости или впадины, образовавшийся при усадке расплавленного металла при затвердевании, располагается в местах резкого обрыва дуги или окончания сварки;

— превышение усиления сварного шва — избыток наплавленного металла на лицевой стороне (сторонах) стыкового шва;

— превышение выпуклости сварного шва — избыток наплавленного металла на лицевой стороне углового шва;

—

— протёк сварного шва — стекание металла вследствие действия силы тяжести;

— неполностью заполненная разделка кромок — продольная непрерывная или прерывистая вогнутость на поверхности сварного шва из-за недостаточного количества присадочного металла;

— неравномерная ширина шва — чрезмерное колебание ширины шва

—

— плохое возобновление шва — местная неровность поверхности в месте возобновления сварки.

Причины появления дефектов формирования сварного шва: такие дефекты формирования сварного шва, как неплавные сопряжения сварных швов и сварного шва с основным металлом, неравномерность высоты (катета) и ширины шва, наплывы, неравномерная чешуйчатость получаются при:

— неправильном выборе режима сварки;

— в результате низкой квалификации сварщика;

— из-за низкого качества сборки узла.

Причины появления незаверенного кратера:

— низкая квалификация сварщика;

— резкий обрыв сварочной дуги.

Категория дефекта: наплыв (натекание), превышение усиления сварного шва, местное превышение проплавления, асимметрия углового шва, неравномерная ширина и высота шва, плохое возобновление шва, углубление между валиками, грубая чешуйчатость — допускаются при выполнении требований нормативно-технической документации на данное изделие.

Углубления и грубую чушуйчатость подшлифовать (сгладить) и (или) подварить.

Категория дефекта: кратер — недопустимый дефект.

Исправление: подшлифовать и подварить.

Категория дефекта: протёк сварного шва, неполностью заполненная разделка кромок — недопустимый дефект.

Усадочная раковина сварного шва: дефект в виде полости или впадины, образованный при усадке металла шва в условиях отсутствия питания жидким металом.

Причины появления усадочной раковины: местное засорение металла сварочной ванны легкоплавкими веществами на основе серы, фосфора и др.

Категория дефекта: недопустимый дефект.

Вогнутость корня шва

Вогнутость корня шва — дефект в виде углубления на поверхности обратной стороны сварного одностороннего шва.

Причины появления вогнутости корня шва:

— завышенный зазор между свариваемыми кромками;

— недостаточная величина сварочного тока;

— завышенная скорость сварки.

Категория дефекта: допускается при выполнении требований нормативно-технической документации на данное изделие.

Исправление: подшлифовка и подварка.

Смещение сваренных кромок (d) — неправильное положение сваренных кромок друг относительно друга.

Причины появления смещения кромок:

— неправильная (некачественная) сборка деталей под сварку;

— недостаточное количество прихваток;

—

Случайное оплавление основного металла в результате зажигания дуги или гашения (прижог) — дефект в виде повреждения поверхности основного металла, примыкающего к сварному шву; возникает в результате случайного или преднамеренного возбуждения дуги вне разделки соединения.

Причина появления прижогов:

— низкая квалификация сварщика.

Категория дефекта: недопустимый дефект.

Исправление: зачистка мест прижога до «здорового» металла

Каждый вопрос имеет один или несколько правильных ответов. Выберите верный ответ.

1. Что называется трещиной?

а) Дефект сварного соединения в виде разрыва металла в сварном шве и (или) прилегающих к ниму зонах.

б) Дефект в виде внутренней полости.

в) Дефект в виде углубления по линии сплавления сварного шва с основным металлом.

2. Что называется порой?

а) Дефект в виде полости или впадины, образованной при усадке металла шва.

б) Дефект, имеющий ответвления в различных направлениях.

в) Дефект сварного шва в виде полости округлой формы, заполненной газом.

3. Что называется непроваром кромок?

а) Дефект, ориентированный вдоль сварного шва в виде разрыва.

б) Дефект в виде несплавления в сварном соединении, вследствие неполного расплавления кромок.

в) Дефект в виде скопления шлака в сварном шве.

4. Что называется прожогом?

а) Дефект в виде воронкообразного углубления в сварном шве.

б) Дефект в виде полости или впадины в сварном шве.

в) Дефект в виде сквозного отверстия в сварном шве, образовавшийся в результате вытекания части металла сварочной ванны.

5. Что такое шлаковое включение?

а) Дефект сварного шва в виде полости округлой формы, заполненной газом.

б) Дефект в виде шлака в сварном шве.

в) Дефект в виде углубления по линии сплавления шва с основным металлом.

6. Что называется подрезом?

а) Дефект в виде углубления по линии сплавления сварного шва с основным металлом.

б) Дефект в виде несплавления в сварном соединении, вследствие неполного расплавления кромок.

в) Дефект в виде углубления на поверхности обратной стороны сварного одностороннего шва.

7. Что такое кратер?

а) Дефект в виде воронкообразного углубления в середине сварного шва.

б) Дефект в виде углубления по линии сплавления сварного шва с основным металлом.

в) Дефект в виде полости или впадины, образовавшийся при усадке расплавленного металла при затвердевании в конце сварного шва.

8. Что называется прижогом?

а) Дефект в виде окалины или пленки окислов на поверхности сварного соединения.

б) Дефект в виде затвердевших капель на поверхности сварного. соединения.

в) Дефект в виде местного повреждения поверхности основного металла, возникшее в результате случайного или преднамеренного возбуждения дуги вне разделки соединения.

9. Каковы причины появления пор?

а) Хорошо прокаленные электроды.

б) Влажные электроды.

в) Наличие ржавчины или масла на сварочных кромках.

10. Каковы причины появления брызг электродного металла?