что такое прифуговка на кромкооблицовочном станке

Оборудование для мебельного производства и деревообработки

Секреты прифуговки

Секреты прифуговки

Сообщение demonlibra » 11 дек 2010 11:52

Современные кромкооблицовочные станки являются одним из наиболее сложных видов оборудования в мебельной промышленности. В их состав входит множество агрегатов, систем и устройств. Часть агрегатов выполняет такие функции, без которых обработка в принципе невозможна: нанесение клея, прижим кромочного материала, торцовка свесов по длине, обработка свесов по толщине. Без некоторых устройств станок сможет выполнять только часть функций. Например, без агрегата обработки («обкатки») углов невозможно скруглить угловые грани на прямоугольных деталях, а также обработать торцы деталей с постформингом.

Действительно, предварительное фрезерование позволяет избавиться от «ступеньки», оставляемой на кромке детали подрезной пилой, и от сколов облицовочного материала на пласти.

С геометрическими погрешностями раскроя сложнее (рис. 2). Дело в том, что в односторонних кромкооблицовочных станках заготовка, подаваемая в станок, базируется необработанной поверхностью по направляющей линейке, захватывается цепным конвейером и при дальнейшей обработке уже не изменяет ориентации. Поверхность кромки после прифуговки получается параллельной линии, по которой она базировалась.

Пользуясь такой неоднозначностью, часть фирм, продающих недорогие кромкооблицовочные станки, «помогает» покупателям укрепиться во мнении, что проще и дешевле улучшить качество раскроя, чем тратиться впустую на агрегат прифуговки. Но если обратиться к мировому опыту, то становится ясно: эта опция пользуется спросом, значит, её оценивают так высоко не только продавцы, но и покупатели. Кроме того, станки промышленного класса (со скоростями подачи 20 м/мин и выше) в Европе без прифуговки почти не продаются.

Что же ещё даёт предварительное фрезерование кромок? Ради чего мебельщики на Западе тратят такие большие деньги, заказывая станки с данной опцией?

Наш опыт показывает, что приобретение станков, оснащённых агрегатом прифуговки, целесообразно. И дело здесь не только в устранении дефектов раскроя плит!

Во-первых, сколы и небольшие повреждения плит могут возникнуть не только при раскрое, но и при последующей транспортировке и хранении деталей перед облицовкой кромок. Особенно высок риск повреждений для «рыхлых» плит с непрочным покрытием. А именно из таких плит делают мебель 80% наших фабрик.

Во-вторых, во время паузы между раскроем и облицовыванием на кромках деталей оседает пыль, что приводит к снижению прочности склеивания. Предварительное фрезерование кромки непосредственно перед облицовыванием устраняет также и этот недостаток.

Но наиболее интересно то, что прифуговка способна справиться с такими проблемами, которые, казалось бы, никак с ней не связаны. Каждый, кто имел дело с кромкооблицовочными станками, сталкивался с ситуацией, когда тщательно настроенный станок через некоторое время начинал или немного «зарезать» плиту, или оставлять излишний припуск. Подстройка улучшает ситуацию на некоторое время, но потом картина повторяется. Постоянное «копание» в станке очень нервирует. Руководство начинает обвинять рабочих в неспособности наладить оборудование, рабочие обвиняют сам станок в неспособности «держать» настройки. Конечно, существуют такие модели, нестабильность работы которых действительно связана с недостатками их конструкции, но возможны и другие причины, зная о которых можно бороться с ними целенаправленно, а не «крутить» в станке всё подряд.

При торцовке на первой и второй стороне детали проблем с этой операцией не возникает. Они появляются при обработке третьей и четвёртой стороны. При правильно отрегулированной пиле (рис. 5, поз. 3) край кромочного материала находится на одной линии с копиром (поз. 2), но за счёт деформации угла выступает за него, создавая видимость излишнего припуска (правая сторона на рис. 5). Попытки настроить пилу (как показано на рис. 5 слева) устраняют этот «дефект». Но величина деформации углов прижимными вальцами зависит от свойств материала плиты и не является постоянной. Поэтому изменение настроек даёт лишь временный эффект, на более плотной плите деформация будет меньше, и пилы начнут «зарезать». Радикально решает проблему прифуговка, удаляя дефектный слой детали и устраняя тем самым причину нестабильности.

Например, на станках фирмы ОТТ, в целях равномерного износа алмазных фрез, в программе управления предусмотрены два режима их использования. В первом случае почти всю работу выполняет фреза со встречным вращением, а вторая фреза с попутным вращением обрабатывает лишь несколько последних сантиметров заготовки. Во втором случае фреза со встречным вращением обрабатывает несколько первых сантиметров, а всё остальное делает фреза с попутным вращением. Эти два режима рекомендуется чередовать.

Таким образом, наличие агрегата предварительного фрезерования кромок обеспечивает стабильную работу других агрегатов, а значит, помогает улучшить работу кромкооблицовочного станка в целом.

Облицовка кромки в производстве мебели

Облицовывание кромок мебельных деталей из ЛДСтП или МДФ осуществляется для защиты изделий от проникновения внутрь влаги (что приводит к их разбуханию и потере эксплуатационных свойств), механических повреждений, снижения выделения в окружающую среду токсичных компонентов клея, используемого в производстве ЛДСтП (формальдегид и другие компоненты), а также для придания изделию законченного эстетического и дизайнерского внешнего вида.

Кромка ПВХ (поливинил-хлорид) обладает оптимальным соотношением «цена-качество». Эти кромки отличаются высокой долговечностью и износостойкостью, надёжной защитой торцов мебельных изделий от влаги и механических повреждений, стойкостью к агрессивным средам и химическому воздействию. Однако для приклейки этой кромки необходим специальный клей-расплав.

Акриловые кромки (Эй-кромки) состоят из двух слоёв: нижнего, окрашенного в цвет мебели или имеющего декоративную отделку, и верхнего, выполненного из прозрачного полимера с эффектом глубины и объёмным изображением. Эти кромки позволяют создавать оригинальные дизайнерские решения в производстве мебели. Несмотря на сложное строение акриловой кромки её можно применять на большинстве типов прямолинейных кромкооблицовочных станков.

На подавляющем большинстве мебельных производств в настоящее время используются технология и оборудование для нанесения кромочного материала на изделия с помощью гранулированного термопластичного клея-расплава ввиду ряда технологических и экономических преимуществ и удобства применения.

При нагревании клей-расплав из гранулированного состояния переходит в сметаноообразное, что позволяет обеспечить качественную агдезию кромочного материала и мебельной детали. Тем не менее процесс приклеивания кромки к детали достаточно «капризен»: необходимо поддерживать постоянную температуру (18-20 °C) в цехе и обеспечить отсутствие сквозняков; влажность деталей не должна превышать 10%; необходимо поддерживать в определённых рамках режимы технологического процесса — температуру и толщину наносимого клея, усилие прижима кромки к детали и т. д.

Оборудование для нанесения кромки на детали с помощью клея-расплава по степени сложности и автоматизации делится на 4 группы: ручные кромкооблицовочные машинки; станки для облицовки криволинейных и прямолинейных деталей с ручной подачей; автоматические односторонние станки; автоматические линии на базе двухсторонних станков. На большинстве мебельных фабрик малой, средней и большой мощности применяются автоматические односторонние станки, основные узлы которых и будут рассматриваться далее на примере станков концерна SCM (Италия).

Основными узлами кромкооблицовочных станков, определяющими качество, точность и производительность являются станина, система управления, механизм подачи, узел прифуговки, узел нанесения клея с прикаткой, торцовочный узел, узел фрезерования свесов, узел обкатки углов Round, циклёвочный узел, узел полировки. Существует ещё достаточно много опционных узлов, но вышеперечисленные узлы являются основными.

Станина. Система управления

Станина станка в большинстве случаев делается сварной с большим количеством рёбер жёсткости и проходит искусственное старение для предотвращения коробления в процессе эксплуатации. От качества изготовления и жёсткости станины зависит дальнейшая беспроблемная эксплуатация станка, в противном случае все настройки будут постоянно «плавать». Система управления станка служит для настройки и управления станком в процессе эксплуатации. В большинстве современных станков применяется цифровая система управления с сенсорными экранами. От качества проработки интерфейса системы управления зависит производительность, точность и безошибочность работы станка.

Механизм подачи кромки

Механизм подачи кромочных станков в подавляющем большинстве случаев включает в себя подающий конвейер, смонтированный в станине станка, и прижимной механизм, расположенный над подающим конвейером. В простых станках подающий конвейер представляет собой конвейерную обрезиненную или синтетическую ленту.

В более серьёзных станках применяют цепные конвейеры с базирующими башмаками из резиновых материалов с системой автоматической смазки салазок.

Узел прифуговки

Узел прифуговки формирует качественную базовую поверхность для приклейки кромки, убирает ступеньку, образующуюся от работы подрезной пилы в процессе форматного раскроя и достигающую 0,05 мм в лучшем случае, а обычно 0,1-0,2 мм. Узел прифуговки оснащён двумя алмазными фрезами, с аксиально расположенными резцами и вращающимися навстречу друг другу рабочей фрезы и антискольной. Первой в работу вступает рабочая фреза, вращающаяся навстречу подачи и обрабатывающая заготовку почти до конца. Затем в конце заготовки эта фреза отводится, и в работу вступает антискольная фреза, вращающаяся по направлению подачи. Такая схема обеспечивает качественную обработку заготовки без сколов на выходе. Применение алмазных фрез обеспечивает их высокую стойкость (в 30-50 раз выше, чем у твердого сплава).

Узел нанесения клея с прикаткой

Узел нанесения клея с прикаткой служит для нанесения клея либо на кромку щита, либо (значительно реже) на поверхность кромки. Гранулы термопластичного клея засыпаются в клеевую ванну и с помощью электротэна разогреваются до температуры 180-230 градусов, превращаясь в клей-расплав. Для удобства эксплуатации и чистки клеевые ванны делают съёмными. Для исключения деструкции клея используют системы с двумя бачками: малой ёмкостью с рабочей температурой и дополнительный бачок с пониженной температурой, позволяющей автоматически добавлять клей в основной бачок. Прикатывающее устройство состоит из нескольких роликов. Первый ролик большего диаметра является приводным, остальные прикатывающие, обеспечивающие прижим кромочного материала и ускоренную полимеризацию клея за счёт отвода тепла.

Торцовочный узел

Торцовочный узел обеспечивает чистовую торцовку кромки и представляет собой следящую систему с одним или двумя высокочастотными (12 000-18 000 об/мин.) шпинделями с пилами малого диаметра. Торцовочный узел синхронно движется по линейным направляющим вместе с заготовкой в процессе торцовки и автоматически возвращается в исходное положение по окончании обработки.

Узел фрезерования свесов

Узел фрезерования свесов выполняет снятие свесов с верхней и нижней кромки детали. В зависимости от установленных фрез формируется прямая, наклонная или радиусная фаска по всей длине детали. В качестве приводов используются такие же высокочастотные шпинделя, как и на торцовочных узлах. При высоких скоростях подачи используются два фрезерных узла: узел чернового фрезерования и чистового. Как правило, фрезерные шпинделя могут наклоняться по отношению к заготовке до 15 градусов, обеспечивая оптимальный процесс обработки кромки.

Узел обкатки углов Round

Узел обкатки углов Round позволяет обрабатывать торцы деталей, имеющих непрямолинейную кромку, например, радиусную, полученную по технологии постформинг. Это достаточно сложные узлы со следящими системами, движущимися синхронно с обрабатываемой деталью и оснащенные высокочастотными двигателями. Целесообразно использовать двухмоторную схему этих узлов, которая значительно надежнее одномоторной и обеспечивает более качественную обработку.

Циклёвочный узел

Циклёвочный узел дополнительно обрабатывает кромку после фрезерования и придаёт ей более эстетичный вид. Дело в том, что в процессе фрезерования образуется кинематическая волна от работы фрез, которая хорошо заметна на глаз. Кроме того, при неоптимальных режимах резания или тупых фрезах кромка меняет цвет: белеет, иногда остается клей в зоне шва — все эти дефекты убираются с помощью циклей. Они представляют собой твердосплавные пластинки с радиусным профилем, установленные с обеих сторон детали. Цикли соскабливают верхний дефектный слой кромочного материала толщиной 0,1-0,2 мм.

Узел полировки

Узел полировки представляет собой два электродвигателя с установленными на них матерчатыми полировальными кругами, которые могут перемещаться по высоте, задавая нужное усилие полирования. За счёт трения по кромочному материалу, последний размягчается и немного оплавляется, что обеспечивает блестящую поверхность кромки. При использовании узла полировки целесообразно использовать устройства распыления специальных жидкостей для финишной обработки кромок из ПВХ /АБС.

Другие

Кроме вышеперечисленных узлов в кромочных станках могут применять большое количество и других узлов и приспособлений, повышающих производительность и улучшающих качество поверхности кромки.

В последнее время, наряду с широкораспространёнными технологиями нанесения кромки на основе клея-расплава, появились технологии бесклеевой кромкооблицовки на основе коэкструдированного полимера. Эти технологии обеспечивают бесшовное соединение кромочного материала с плитой: увидеть соединительный шов возможно только при значительном увеличении.

На поверхности кромки нанесён слой полипропиленовой смеси, который под воздействием лазерного луча (технология Laser Edge и др.) или горячего потока сжатого воздуха (технология Air Fusion и др.) расплавляется и проникает в структуру плиты, заполняя поры и сливаясь с деталью в одно целое. Несмотря на высокое качество получаемых изделий, эти технологии пока применяются в ограниченном объёме вследствие высокой стоимости оборудования и кромочного материала.

Текст: Владимир Косарев, к.т.н., доцент, директор ООО «Центр режущего инструмента» (г. Красноярск)

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Что такое прифуговка на кромкооблицовочном станке

Разработчик

Группа: Модераторы

Сообщений: 529

Регистрация: 13.10.2008

Пользователь №: 4

Прифуговка торца детали перед оклейкой.

Современные кромкооблицовочные станки являются одним из наиболее сложных видов оборудования в мебельной промышленности. В их состав входят множество агрегатов, систем и устройств. Часть агрегатов выполняют такие функции, без которых обработка в принципе не возможна: нанесение клея, прижим кромочного материала, торцовка свесов по длине, обработка свесов по толщине. Без некоторых агрегатов станок не сможет выполнять только часть функций. Например, без агрегата обработки («обкатки») углов не возможно скруглить угловые грани на прямоугольных деталях, а также обработать торцы деталей с постформингом.

Но есть в кромкооблицовочных станках такие устройства, польза от которых на первый взгляд не так очевидна. Одно из них — агрегат предварительного фрезерования (прифуговки) кромок. Наличие или отсутствие данной опции никак не влияет на способность станка выполнить полностью все операции по облицовыванию деталей любым кромочным материалом. Ни один специалист по внешнему виду готовой детали не определит — была ли применена при ее изготовлении прифуговка. В таком случае, возникает вопрос: «А нельзя ли обойтись без этой опции, тем более, что стоит она как хороший форматный станок?» Ответить на этот вопрос мы попытаемся в данной статье.

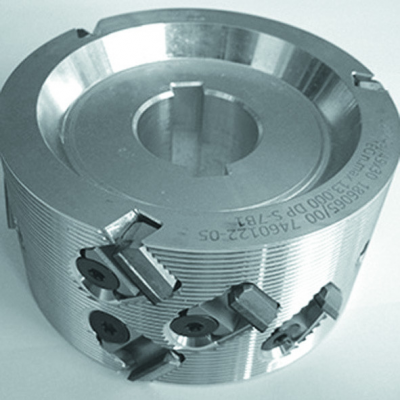

Агрегат прифуговки (Fügeaggregat — нем.) в кромкооблицовочных станках предназначен для предварительного фрезерования кромок деталей перед их облицовыванием. Такой агрегат оснащается двумя фрезами с алмазными резцами (рис.1), одна из которых вращается во встречном (поз. 2) по отношению к подаче (V) направлении, а другая — в попутном (поз.1). Это позволяет избежать сколов, а также отрыва кромочного материала (поз. 4,5) с уже обработанных кромок, как в начале, так и в конце заготовки (поз.3). При этом с поверхности кромки удаляется слой материала толщиной b до 3 мм (обычно b=1 мм).

Самое очевидное назначение прифуговки — устранение дефектов раскроя. Об этом пишут в рекламных каталогах, так консультируют в станкоторговых фирмах. Действительно, предварительное фрезерование позволяет избавиться от ступеньки, оставляемой на кромке детали подрезной пилой и от сколов облицовочного материала на пласти.

С геометрическими погрешностями раскроя сложнее (рис.2). Дело в том, что в односторонних кромкооблицовочных станках заготовка, подаваемая в станок, базируется необработанной поверхностью по направляющей линейке, захватывается цепным конвейером и при дальнейшей обработке уже не изменяет ориентации. Поверхность кромки после прифуговки получается параллельной линии, по которой она базировалась.

Поэтому неперпендикулярность смежных кромок (рис.2 поз.1) исправить не удастся. (На рис. 2 для наглядности погрешности показаны в утрированном виде, пунктиром показана кромка после прифуговки). А этот дефект более всего досаждает при обработке кромок — из-за него возникают проблемы с торцовкой свесов по длине. Небольшую вогнутость кромки (поз.3) на коротких заготовках можно компенсировать. На заготовках, длина которых больше длины направляющей линейки (поз.2) устранить дефект полностью не получится, так как есть вероятность неправильного базирования (поз.4).

Еще сложнее с выпуклой кромкой (поз.5) — ее положение в момент базирования неопределенное, соответственно непредсказуемым будет и результат обработки. Получается, что прифуговка исправляет далеко не все дефекты раскроя.

Пользуясь такой неоднозначностью российские фирмы, продающие недорогие кромкооблицовочные станки «помогают» покупателям укрепиться во мнении, что проще и дешевле улучшить качество раскроя, чем тратиться впустую на агрегат прифуговки. Но если обратиться к мировому опыту, то становится ясно, что если эту опцию покупают, значит, ее оценивают так высоко не только продавцы, но и покупатели. Кроме того, станки промышленного класса (со скоростями подачи 20 м/мин и выше) в Европе без прифуговки почти не продаются.

Что же еще дает предварительное фрезерование кромок? Ради чего мебельщики на Западе тратят такие большие деньги, заказывая станки с данной опцией?

Во-первых, сколы и небольшие повреждения плит могут возникнуть, не только при раскрое, но и при последующей транспортировке и хранении деталей перед облицовкой кромок. Особенно высок риск повреждений для «рыхлых» плит с непрочным покрытием. А именно из таких плит делают мебель 80 % наших фабрик.

Кроме того, во время паузы между раскроем и облицовыванием на кромках деталей оседает пыль, что приводит к снижению прочности склеивания. «Вскрытие» кромки непосредственно перед облицовыванием устраняет также и этот недостаток.

Но наиболее интересно то, что прифуговка способна устранять такие проблемы, которые, казалось бы, никак с ней не связаны. Каждый, кто имел дело с кромкооблицовочными станками, сталкивался с ситуацией, когда тщательно настроенный станок через некоторое время начинает или немного «зарезать» плиту или оставлять излишний припуск. Подстройка улучшает ситуацию на некоторое время, но потом картина повторяется. Постоянное «копание» в станке очень нервирует. Руководство начинает обвинять рабочих в неспособности наладить станок, рабочие обвиняют сам станок в неспособности «держать» настройки. Конечно, существуют такие модели станков, нестабильность работы которых действительно связана с недостатками их конструкции, но возможны и другие причины, зная о которых, можно бороться с ними целенаправленно, а не «крутить» в станке все подряд.

Одна из причин нестабильной работы агрегатов обработки свесов по толщине связана с тем, что после раскроя пилами возникает еле заметное уширение края плиты Х = 0,05…0,07 мм (на рис.3 уширение показано утрированно). Глубина дефектного слоя так мала (около 0,5…1,0 мм), что копир (поз. 2) фрезерного (или циклевального) агрегата находящийся хотя и на минимальном, но все же удалении от края детали (поз.1), не может компенсировать это уширение. В результате фрезы (поз.3) снимают не нормальный припуск, а врезаются в плиту. Приходится корректировать положение фрез (циклей) относительно копира на величину X.

Но величина уширения края плиты зависит от свойств материала и является величиной нестабильной. При обработке деталей из другой партии плит или даже из другого листа уширение может быть несколько иным — в результате агрегаты для снятия свесов по толщине «берут» то меньше, то больше нормы. При предварительном фрезеровании (прифуговке) дефектный слой, возникший после пиления, удаляется. В результате работа фрезерных и циклевальных агрегатов существенно стабилизируется.

Фуговальные насадные алмазные фрезы для облицованных плитных материалов

Классификация, конструкции, преимущества и недостатки

Фуговальные насадные алмазные фрезы предназначены для фугования кромок из плитных материалов и массивной древесины, облицованных различными материалами на основе бумаги, шпона и синтетических составляющих.

Применяются фрезы на кромкооблицовочных станках в прифуговочных узлах. Агрегат предварительного фрезерования кромок деталей до облицовывания часто коротко называют агрегатом прифуговки (от нем. Fügeaggregat – фуговальный агрегат) или просто прифуговкой. Эта операция заключается в удалении слоя материала с кромки раскроенной на форматном станке обрабатываемой плитной заготовки для формирования прямолинейной и ровной поверхности, на которую в дальнейшем наклеивается кромочный материал.

Применяемое оборудование и инструмент

Основная функция кромкооблицовочного станка – приклеивание специального кромочного материала к кромке щитовой заготовки (фанере, плите ДСтП, MDF, HDF и т. п.). Фуговальный агрегат на станке может быть оснащен шпиндельными узлами на базе одной, двух или более фрез.

Для исключения повреждений и отрыва уже облицованных перпендикулярных кромок (рис. 1) агрегат прифуговки, как правило, оснащается двумя фрезами, вращающимися в противоположных направлениях (так называемый антискол). Сначала кромку обрабатывает фреза со встречным вращением, «поджимающая» материал на краю заготовки. На выходе работает попутная фреза, предотвращающая отрыв кромочного материала по обоим краям.

При прифуговке с поверхности кромки удаляется слой материала толщиной до 3 мм. При маленьком съеме нет гарантии, что длинные, слегка выгнутые детали будут обработаны полностью по всей длине, могут остаться участки со сколами или ступенькой от подрезки. Для нормальной работы алмазных фрез требуется больший припуск, обеспечивающий резание.

Для обеспечения максимальной стойкости инструмента при работе с плитными материалами, как правило, используют алмазные фрезы. А при обработке натуральной древесины (столярного щита, дверных полотен из массивной древесины и т. п.) нужно применять фрезы с резцами из специальной инструментальной стали или твердого сплава, а не алмазные. Выбор скорости подачи (м/мин) в зависимости от частоты вращения (1/мин) шпинделя и количества режущих элементов (резцов) в данном случае осуществляется по графику (рис. 2), который корректируется соответственно требуемому качеству обрабатываемой поверхности. При прифуговке плитных материалов алмазными фрезами можно ориентироваться на оптимальную скорость подачи 3–4 м/мин на каждый резец. Так, например, при работе фрезой Z3 она может достигать 9–12 м/мин при частоте вращения шпинделя 6000 1/мин для различных материалов с высоким качеством прифугованной поверхности. Важна также правильная эксплуатация оборудования и наличие хорошей системы аспирации на производстве.

Преимущества прифуговки облицованных плит

В определенных кругах мебельщиков и деревообработчиков, связанных с кромкооблицовкой, считается, что прифуговка только исправляет дефекты раскроя плитных материалов. А потому достаточно повысить качество раскроя, чтобы необходимость прифуговки отпала. Но это не совсем так. Если при использовании толстых кромочных материалов и ненормированном расходе клея это возможно, то в остальных случаях – нет.

Как известно, к дефектам, возникающим при раскрое плитных материалов, относятся сколы на пластях, «ступенька» от подрезной пилы, неперпендикулярность сторон заготовки, неперпендикулярность кромки относительно пласти, продольная непрямолинейность кромок (вследствие «бананового реза» или внутренних напряжений в плите).

Кстати, даже при самом качественном раскрое «ступенька» от подрезной пилы остается, какой бы конструкции ни была пила. В этом, собственно, суть применения подрезной пилы: ширина ее пропила должна быть больше (как правило, на 0,1 мм) ширины пропила главной пилы. «Ступенька» может быть минимальной, едва различимой, но полностью исключить ее не удастся, кроме того, это может негативно сказаться на облицовывании кромки, особенно тонкими облицовочными материалами. То есть после облицовывания кромок клеевой шов на нижней пласти заготовки, где остается след подрезки, будет еще заметнее. И устранить его можно только с помощью прифуговки.

Предварительное фрезерование справляется со «ступенькой» от подрезной пилы, сколами и небольшим наклоном кромки к пласти. Но с остальными проблемами сложнее. Добиться между смежными кромками угла 90° за счет прифуговки нельзя. Деталь с выпуклыми дугообразными кромками (так называемый «банан») невозможно правильно расположить по направляющей линейке, а значит и качественно обработать на кромкооблицовочном станке. При вогнутых кромках корректное базирование возможно, если их длина меньше длины направляющей линейки.

Сколы и небольшие повреждения плит могут возникнуть не только при раскрое, но и во время хранения, перемещения деталей от операции к операции, штабелирования и загрузки в станок. Особенно легко повреждаются «рыхлые» плиты с тонкой и непрочной облицовкой, плиты на основе сотового заполнения и т. п. А именно с такими материалами имеют дело не менее 80% российских мебельных фабрик, производителей дверей и облицовочных плит. Идеальную линию стыка пласти и кромочного материала гарантирует лишь предварительное фрезерование.

Иногда после раскроя пилами возникает еле заметное, на 0,05–0,07 мм, утолщение края плитной заготовки, например, вследствие как повышенной влажности плит, так и плохой вентиляции цеха. В кромкооблицовочных станках предусмотрено средство борьбы с разнотолщинностью плит – это вертикальное копирование. Но в данном случае оно бессильно, так как копировальный диск катится по детали на некотором удалении от ее кромки и поэтому не способен «засечь» утолщение. В результате идеально настроенные фрезы и цикли частично «зарезают» пласти будущей детали, что также приводит к появлению брака. Предварительное фрезерование кромок деталей позволяет избавиться от этой проблемы. Дефектный слой, возникающий после пиления, удаляется, в результате чего работа фрезерных и циклевальных агрегатов стабилизируется.

И еще. Даже во время незначительной паузы между раскроем и облицовыванием кромок на плитных заготовках оседает пыль, что приводит к снижению качества приклеивания кромочного материала. Кроме того, пыль с деталей попадает на клеевой валец и способствует образованию «нагара». Предварительное фрезерование деталей обновляет кромки заготовки за пару секунд до нанесения на них клея.

Таким образом, применение агрегата прифуговки в строгом соответствии с рекомендациями производителей станков и инструментов позволяет не только компенсировать дефекты раскроя, хранения и перемещения деталей, но и стабилизировать работу других агрегатов, а тем самым значительно улучшить работу кромкооблицовочных станков в целом и повысить качество выпускаемой продукции.

Конструктивные особенности алмазных фуговальных фрез

Алмазные фуговальные фрезы – это, как правило, фрезы с напайными режущими элементами (резцами) из искусственного поликристаллического алмаза (PCD). Однако в России также распространены фрезы с механическим и клеевым креплением резцов. В конструкции прифуговочных фрез учитывается, что обрабатываемые плиты имеют облицованные пласти. Во избежание сколов усилия резания должны быть направлены внутрь плитной заготовки, что обеспечивается расположением резцов под небольшим углом к вертикали. Причем наклон верхних и нижних резцов имеет разное направление – рисунок режущих элементов напоминает латинскую букву V, а угол между резцами и плоскостью тела фрезы называется осевым. Чем больше осевой угол, тем качественнее обработка более мягких материалов, включая сотовое заполнение, поскольку снижается усилие резания, точнее, касательная сила резания, что влияет на суммарную силу резания.

Конструктивно фрезы подразделяются на следующие группы:

Фрезы для обработки плит, облицованных с одной стороны, могут быть с алмазными резцами, расположенными по спирали, правого или левого исполнения. Применяются и фрезы асимметричным расположением резцов (рис. 3).

Для фугования плит, облицованных с двух сторон, используются фрезы как с симметричным (рис. 4), так и с асимметричным расположением резцов.

Для высококачественной обработки кромок плитных материалов разной толщины целесообразно использовать не цельные с напайными алмазными резцами (см. рис. 3, 4), а регулируемые фрезы (рис. 5), которые позволяют за счет проставочных колец настроить фрезу на определенную толщину плиты.

На фрезах с корпусом из алюминиевых сплавов крепление алмазных зубцов может быть как механическим (рис. 6), так и с применением специального клея.

Кроме того, лезвия фуговочных фрез неравномерно изнашиваются по толщине заготовки: в зоне резания облицовочного слоя плит износ больше. Поэтому прежде чем отдать фрезы в заточку, можно немного сместить их по вертикали и какое-то время еще использовать.

На двухсторонних кромкооблицовочных станках, для того чтобы повысить стойкость инструмента, меняют местами левые и правые фрезы, переворачивая их. Установленные таким образом фрезы будут работать недолго. Кроме того, возникнет проблема при обработке плит большой толщины, поскольку короткий резец на асимметричных фрезах после их перестановки на станке может не участвовать в фуговании, что приведет к появлению сколов.

Разные производители таких фрез с механическим креплением используют собственные, уникальные по форме и конструкции, алмазные резцы. Так, например, запатентованы специальные резцы разной формы (рис. 7), со стальной вставкой в зоне межзубной впадины (рис. 8), но только для алюминиевых корпусов, которые препятствуют сильному абразивному износу впадины, однако они дороже резцов конкурентов.

Что касается исполнения, то фрезы с высотой пластины до 2,5 мм относятся к варианту «эконом», а фрезы с пластиной от 4,0 мм – к варианту «стандарт». При условии, что при заточке съем алмаза составляет 0,25–0,3 мм (только для правильно эксплуатировавшихся фрез), фрезы «эконом» можно перетачивать максимум три раза, а фрезы «стандарт» – до 10 раз.

Несколько слов об аксиальном угле. Только на напайных фрезах аксиальный угол может быть от 30 до 75°, на сменных зубьях с механическим креплением он, как правило, равен 35°.

В России распространены фрезы с аксиальным углом до 35°, поскольку общая длина режущих кромок резцов в них минимальная и они существенно дешевле фрез с аксиальным углом больше 70°.

Кроме того, только два или три сервисных центра в стране имеют оборудование для заточки фрез, аксиальный угол которых превышает 55°. Так что следует уточнять у продавцов возможность и стоимость заточки или ремонта таких фрез.

Преимущества и недостатки фрез разной конструкции

1. Выбор количества зубьев на фрезе зависит от скорости подачи и обрабатываемого материала. В общем, при более быстрой подаче рекомендуется большее количество зубьев. Чем больше зубьев, тем больше рабочий ресурс и выше стоимость фрезы.

2. Инструменты с оптимизированным отводом стружки и оптимальная аспирация препятствуют так называемому двойному дроблению, которое, кроме всего прочего, снижает качество фугования и может сократить рабочий ресурс фрезы.

3. Фрезы со сменными алмазными резцами отличает от других фуговальных фрез минимальный уровень шума, в том числе за счет небольшого веса корпуса из высокопрочного алюминия. Применение этих фрез позволяет снизить потребляемую электрическую энергию из-за меньшей массы фрезы; снижается эффект появления дисбаланса при низком качестве изготавливаемой фрезы. Конструктивные особенности таких фрез наряду со снижением дисбаланса и оптимально спроектированными выступающими режущими частями резцов приводят к уменьшению шума при работе.

Если фуговальная фреза со сменными резцами затупилась частично, то ряды зубьев, которые обрабатывают наружные слои плитных материалов можно заменить рядами резцов, работающих по среднему слою плит. В зависимости от требований к качеству фугования эта мера поможет увеличить рабочий ресурс фрезы.

Сменные специальные алмазные ножи обычно уже запатентованы, что вынуждает клиента покупать расходные материалы и фрезы у одного и того же производителя. Ресурс таких ножей, как правило, рассчитан максимум на три переточки, тогда как ресурс, например, напайной фрезы типа «стандарт» в три раза больше. Стоимость замены всех ножей на фрезе обычно равна стоимости новой напайной фрезы аналогичной конструкции. Затраты на покупку и эксплуатацию фрезы со сменными алмазными резцами могут оказаться в 2–3 раза больше затрат на обычную напайную фрезу типа «стандарт».

4. Применение ноу-хау, например дополнительные отверстия в зоне межзубной впадины, которые направляют воздух в зону резания при вращении инструмента, позволяет снизить уровень шума, как на холостом ходу, так и при работе. Фрезы с разнесенными зубьями (ножами), выступающими над корпусом на 1–2 мм, и с уменьшенными пазухами для отвода стружки отличаются повышенной производительностью и значительно повышают качество обработки деталей, а также способствуют снижению уровня шума станка.

5. Предпочтительно использовать фрезы с небольшой межзубной впадиной и разделенными или разнесенными по корпусу режущими элементами. Они менее шумные и отличаются пониженными ударными нагрузками.

6. Осевой угол расположения режущих кромок более 55° обеспечивает высокое качество обработки поверхности, в том числе материалов с рыхлым средним слоем, что делает такие фрезы пригодными не только для работы с тонкими облицовочными материалами, но и для последующей лазерной кромкооблицовки. Затачивают фрезы, как правило, в сервисном центре продавца.