что такое постобработка 3d модели

Постобработка 3D-печатных объектов. Что для этого нужно?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Всем привет, друзья! С Вами 3DTool! В этой статье мы расскажем Вам о постобработке изделий, напечатанных на FDM 3D-принтере. В основном статья рассчитана на новичков и не содержит каких-то революционных откровений. Однако мы постарались передать наш опыт наиболее доступно и надеемся, он будет вам полезен.

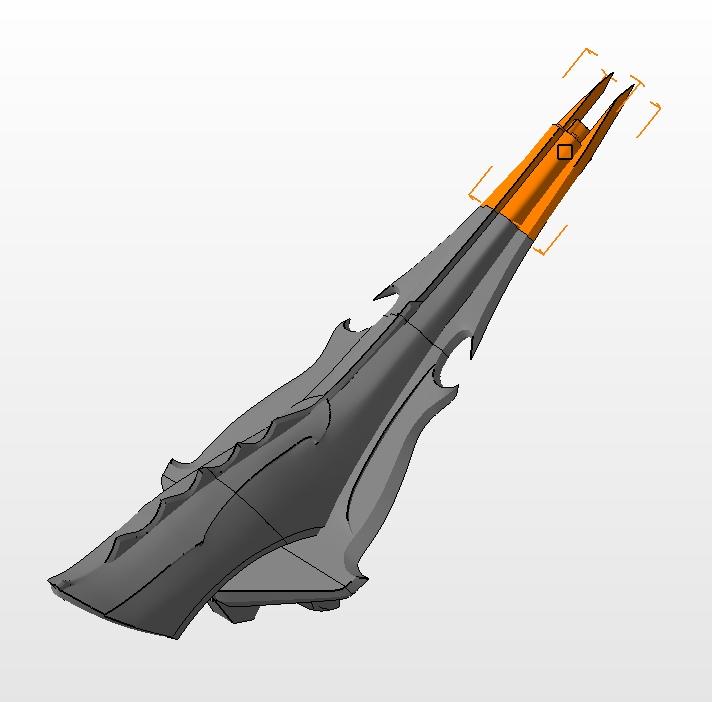

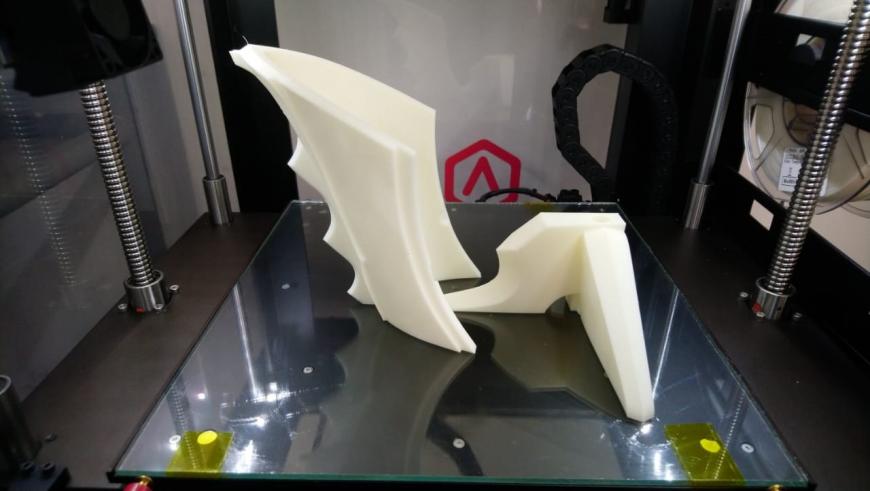

Речь пойдет о применяемых инструментах, методах и приемах, которыми пользуемся мы сами при выполнении заказов и в общей практике. Примером станет проект печати бутафорского копья персонажа из компьютерной игры для костюма на косплей-фестиваль. Мы проследуем весь путь от подбора параметров печати до финишной покраски элементов копья и попутно разберем несколько смежных вопросов.

Типы и виды обработки напечатанных изделий.

Для начала пройдемся по основным известным типам постобработки печатных изделий доступным на данный момент.

Тип обработки, при котором для выравнивания поверхности используется некий абразивный материал. Например, наждачная бумага и ее производные.

— Автоматизированная механическая обработка. (Галтовка)

Тип обработки, при котором применяются специальные устройства. Самым распространенным видом такого типа обработки является галтовка в основе которого лежит обработка поверхности трением абразивыми гранулами, т.н. «телами». Такой тип обработки применяют в основном для металлических изделий, но он подходит и для пластика.

— Ручная химическая обработка.

Ручная обработка поверхности предмета подходящим растворителем, до образования ровной и однородной поверхности, при которой реагент наносится кистью, пульверизатором, или в виде пара с помощью холодной или горячей «паровой бани».

— Автоматическая химическая обработка.

Автоматическая обработка парами соответствующего материалу изделия растворителя в специальных установках, точно контролирующих процесс.

— Ручная и автоматизированная температурная обработка.

Виды обработки, при которых используется пограничная, или температура расплавления материала для сглаживания поверхности. Обычно в ней применяют строительные фены или печи. В данной статье мы не будем касаться этого вида обработки.

В нашей практике наиболее часто мы используем комплекс из ручной механической и ручной химической обработки, о них и пойдет речь дальше.

Для достижения наилучшего результата мы сформировали свой список необходимых инструментов, наличие которых делает процесс более удобным и быстрым.

Для качественной постобработки нам понадобятся следующие инструменты и материалы.

Это не пустые слова. Даже в нашей практике (моей конкретно, прим. Ред) случались отравления и неприятные последствия пренебрежения правилами. И повторить их (правила) еще раз, отнюдь не будет лишним.

Для начала, проводите все обрабатывающие работы в просторном, проветриваемом помещении. Если помещение не оборудовано отдельной вытяжкой, откройте окна или двери и обеспечьте свободный ток воздуха. Высокая концентрация паров ацетона может вызвать головокружение и отравление.

Оставляйте баллоны с краской и растворителями в местах, куда не проникают прямые солнечные лучи. При разогреве баллонов с краской следите за температурой и временем нахождения баллона в воде. Не разогревайте баллоны и не держите растворители рядом с открытыми источниками огня. Зажигалка и паяльная горелка тоже являются такими источниками.

Надевайте респиратор и защитные очки перед работой с абразивами и нанесением краски. Респиратор не должен пропускать мелкие частицы и закрывать хотя бы половину лица.

И помните, что любой инструмент требует уважительного и внимательного отношения.

Подборка параметров и материала печати.

Итак, вернемся к началу.

У Вас появилась задумка распечатать и обработать некий предмет. Условимся, что этот предмет так же требует последующей сборки с обработкой швов. Как правило, это наиболее частый случай для небольших мастерских и домашней 3D-печати. Что нам необходимо сделать в первую очередь?

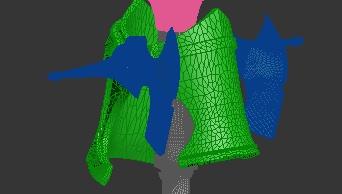

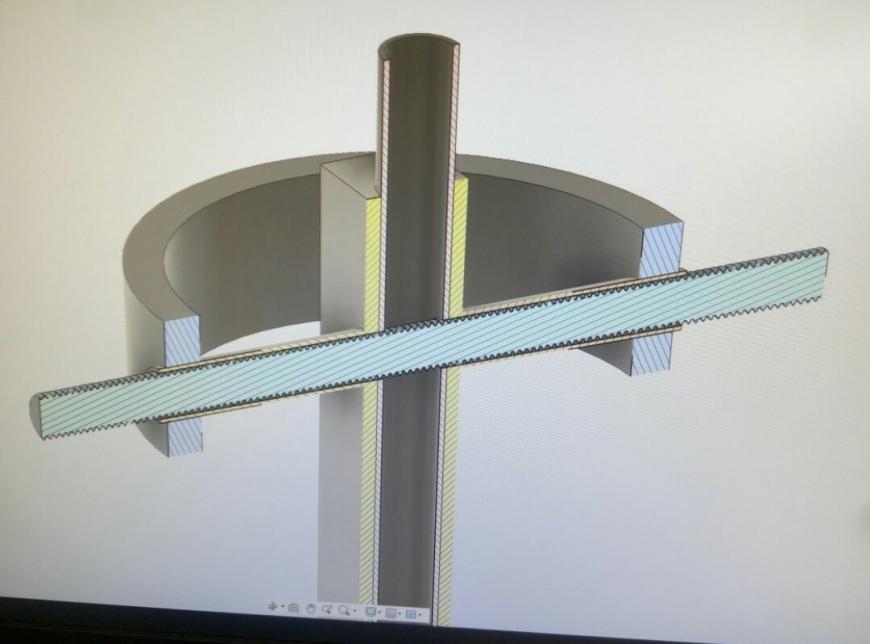

Для начала поделим нашу 3D-модель на сегменты, помещающиеся в рабочую область принтера, и определимся, как наш объект будет собираться после печати.

На иллюстрации хорошо видны этапы работы с 3D-моделью. Ретопология, упрощение излишне сложных элементов и расстановка сборочных замков.

Далее определимся с шероховатостью поверхности. Тобиш с толщиной (высотой) слоя. Она напрямую будет влиять на время печати и последующую обработку поверхности. Например, опытным путем мы выяснили, что 200 – 250 микрон, самый оптимальный размер при учете использования наждачной бумаги соответствующей зернистости. Движения поперек расположению слоев делают глубокие бороздки и активно сравнивают поверхность.

Так как обработка будет выполняться путем шлифования, стенки изделия должны быть достаточно толстые и крепкие. Обычно, параметра в 1 – 1.2 мм хватает. Наше копье мы печатали на 15% заполнения и с толщиной стенки в 1 мм на 0.4 сопле.

Важный этап, от которого зависит вся последующая работа – выбор материала для 3D печати.

Т.к. мы используем 3D-принтеры Raise 3D и Picaso Designer X, нам удобнее печатать из ABS пластика. Из всех существующих филаментов на данный момент он обрабатывается понятнее и проще всего. PLA тоже подойдет, но связываться с более токсичным чем Ацетон – Дихлорметаном желания не много. Однако и с ним наш метод работы сильно не меняется, разве что наносить растворитель на поверхность будет чуть сложнее, т.к. испаряется он активнее.

Итак. Метод проб и ошибок показал, что для обширных поверхностей, лучше всего работает комбинированный способ.

Для начала вымачиваем кисть в растворителе, слегка вытираем лишнюю жидкость о стенки емкости и немного влажной кистью проходим быстрыми движениями поперечно слоям по всей поверхности модели.

Это позволит сгладить особо сильные перепады и сплавить верхние слои между собой, что в дальнейшем хорошо скажется при покраске, т.к. лишние поры будут закрыты. Движения должны быть равномерными, с перекрытием около 10%, определяется на глаз. Главное, чтобы между полосами нанесенного растворителя не было промежутков.

Старайтесь не касаться только что обработанной поверхности частями тела и сторонними предметами, размягчённый пластик очень хорошо марается и образует каверны при касании.

Сразу после нанесения растворителя, нам понадобится компрессор, или мощный ток прохладного воздуха. Задача – высушить расплавленный слой изделия. Делать это нужно только холодным или прохладным воздухом, чтобы ацетон быстрее сходил с поверхности объекта, а не вспучивался пузырями. Если применять фен, или горячий воздух, ацетон будет испаряться слишком быстро, а поверхность вспучиваться и весь эффект будет потерян.

Если все сделать правильно, поверхность должна выглядеть примерно так.

Теперь возьмем более грубую наждачную бумагу и порежем ее, добиваясь удобного хвата рукой Далее, поперечно слоям начнем шкурить.

Необходимо приблизительно сравнять глубину рельефа слоев с бороздками оставляемыми наждачкой.

После грубой обработки, возьмите бумагу с зерном поменьше и шкурите уже круговыми движениями, там, где это возможно, для предфинишного выравнивания поверхности.

Если детали очень большие, подойдет ленточная шлифовальная машинка, которая позволить обрабатывать обширные поверхности в несколько раз быстрее. К счастью, в проекте с копьем она не понадобилась.

В итоге должно сняться порядка 100 – 200 микрон поверхности, что образует достаточно ровную поверхность, позволяющую перейти к следующему этапу.

Следующим этапом после подготовки поверхности идет грунтование и проявка.

Под проявкой имеется в виду нанесение одного – двух слоев грунта для того, чтобы все невидимые на пластике царапины и изъяны показались на матовом фоне грунта.

На фото хорошо видно, как грунт вскрыл вроде бы ровную поверхность шва. С ней еще предстоит поработать. Берем нашу двух компонентную шпатлевку и аккуратно выводим поверхность шлифуя после просушки.

После этого еще раз наносим грунт и убеждаемся в том, что поверхность ровная и готова к покраске.

Выполняется в два – три этапа. Для начала вам необходимо положить первый слой краски, цвет которой будет доминирующим. Если вы пользуетесь баллончиками kudo, лучше всего положить 3 – 4 слоя с межслоевой просушкой около 15 минут. Далее, детали должны отстояться не менее 4 – 5 часов до полного высыхания. При температуре около 20 – 24 градусов.

После чего можно маскировать элементы требующие покраски другим цветом и нанести уже его.

Рекомендуется так же, положить не менее 4х слоев с тем же временем просушки и полного высыхания.

Финальным этапом покраски станет нанесение лака в 4 – 5 слоев. Мы используем обычный прозрачный лак Kudo. Он устойчив к истиранию и хорошо выравнивает поверхность.

В итоге, после нанесения кисточкой «боевых царапин, чтобы копье смотрелось более натурально, получается вот такая красота.

А на этом у нас все. С вами был 3DTool, увидимся в следующих статьях!

Выбор ЧПУ-станков для гравировки и реза, на нашем сайте: https://3dtool.ru/category/chpu/?utm_source=3dtoday Выбор огромного количества различных 3D-принтеров в разных ценовых категориях: https://3dtool.ru/category/3d-printery/?utm_source=3dtodayЛюбые интересующие вас вопросы относительно аддитивной техники и ЧПУ-станков, вы можете задать нашим менеджерам.

По почте: Sales@3dtool.ru Или по телефону: +8(800) 775-86-69

Не забывайте подписываться на наш YouTube канал:

Не забывайте подписываться на наши группы в соц.сетях:

Обзор способов постобработки FDM 3D-печатных моделей

Привет! С вами Top 3D Shop и сегодня у нас необычный обзор, он посвящен не технике, а постобработке 3D-печатных моделей.

Рассматривать мы будем обработку принтов напечатанных по технологии FDM, так как это самая распространенная и доступная технология, да и обработки таким моделям требуется больше всего.

Несколько моментов, которые стоит иметь в виду еще до печати изделия.

Первый момент – толщина слоя. Чем тоньше слой, тем выше качество поверхности и меньше постобработки требуется. Естественно, платить за высокое качество придется временем печати.

Если нужна глянцевая поверхность, нет смысла тратить время на печать с минимальной толщиной слоя — модель все равно надо будет шлифовать и полировать, либо наносить грунт и краску.

Стенки

Учесть будущую постобработку стоит и при установлении толщины стенки.

Обычно она составляет около 2 мм, а на деталях под последующую шлифовку или химическую полировку имеет смысл увеличить толщину стенки до 3-4 мм, так как эти процессы удаляют материал. При недостаточной толщине стенок, в процессе постобработки легко протереть или растворить поверхность до дыр.

Поддержки

На FDM принтерах мы почти всегда печатаем с поддержками. В идеале, если принтер может печатать двумя материалами, сделать поддержки растворимыми.

Крупные части таких поддержек удаляются механически, остальное растворяется, затем модель просто промывается и можно переходить к следующим операциям.

Если принтер печатает одним материалом и поддержки печатаются из материала модели, уделите им особое внимание при создании файла для печати.

При правильных настройках и несложной форме изделий поддержки снимаются легко.

Если места соединения поддержек занимают значительную площадь на модели, после их удаления останутся характерные следы, которые требуют дальнейшей обработки.

Не жалейте времени на настройку поддержек, вы сэкономите его при постобработке и принт будет выглядеть аккуратнее. Если модель крупная, зачастую стоит разрезать её на части, чтобы уменьшить количество поддержек. Швы после склейки обработать проще, чем следы от множества поддержек по всей площади принта.

Настройки

Современные слайсеры поддерживают продвинутые настройки поддержек. При настройке обратите внимание на их количество и пятно контакта между поддержкой и моделью, оба эти значения должны быть, по возможности, как можно ниже.

Также важно расположение поддержек: не оставляйте место их контакта с моделью в труднодоступных местах, если этого можно избежать. Помните о том, что модель для печати можно повернуть или разделить на части.

Химия

Поговорим немного о чудесах современной химии. Для постобработки применяются, в зависимости от материала модели и поддержек, различные растворители.

Использование дихлорметана и ацетона помогает и в склейке деталей, и в химической полировке.

Склеивание

Для склеивания частей крупных или сложных моделей можно использовать как бытовые клеи, создающие на поверхности собственную адгезивную пленку, так и растворители.

Второе предпочтительнее, если требуется максимально прочное соединение.

Самые распространенные растворители, используемые для обработки и клейки пластиков, это дихлорметан и ацетон.

Работайте с любым клеем, растворителями и лакокрасочными покрытиями в хорошо проветриваемых помещениях, в защитных перчатках и очках. Вдыхание этих веществ и попадание их на кожу или слизистые пользы вашему здоровью не принесет.

Ацетон часто используется для обработки пластика ABS, так как размягчает и растворяет его медленнее, чем дихлорметан, что делает обработку с его помощью более аккуратной. Используется как для склейки, так и для обработки поверхностей, с нанесением кистью или помещением детали в “ацетоновую баню”.

Дихлорметан предпочтительнее для склеивания, он действует быстрее. При склеивании растворителем, достаточно покрыть им склеиваемые поверхности и с усилием прижать друг к другу.

Образовавшийся шов убирается при дальнейшей обработке, после ошкуривания и грунтования его не будет видно.

Растворение поддержек

Для создания растворимых поддержек, при печати моделей из ABS, часто используется HIPS. Этот пластик растворяется лимоненом, который никак не реагирует с ABS, что делает такое сочетание идеальным.

Почти идеальным. Минусов тут два: стоимость лимонена и его резкий запах цитрусовых, который кому-то может не понравиться.

Шлифовка и полировка

Шлифовка

Самый простой способ обработки: берем наждачную бумагу и стираем верхний слой модели. При определенном навыке, можно добиться очень ровной поверхности.

Переусердствовав, можно протереть в изделии дыру, если толщина стенок слишком мала. Такой способ обработки больше подходит для ABS чем, например, для PLA, так как PLA начинает размягчаться уже при 60°C. Соответственно, если и шкурить PLA, делать это нужно медленно и аккуратно, чтобы пластик не скатывался под наждачной бумагой.

Процесс довольно грязный, заниматься им лучше в защитных очках и маске, так как в воздухе остается пластиковая взвесь, дышать которой неприятно и вредно.

Для обработки сложных мест можно использовать бормашину с различными насадками.

Полировка

Механическая полировка, в целом, не особо отличается от шлифовки, Производится самой мелкой наждачкой и тканью с полировальной пастой.

Если механическая обработка проводится после химической, перед ней необходимо подождать, пока растворитель полностью испарится а поверхность затвердеет.

Химическая полировка производится путем выравнивания поверхности растворением верхнего слоя. Растворитель наносится кистью, аэрозольно или путем помещения детали в закрытый бокс наполненный парами растворителя.

Грунтовка

Предпокрасочная грунтовка наносится в тех случаях, когда поверхность модели уже ровная, а грунт служит для заполнения микроскопических углублений и улучшения сцепления краски с поверхностью объекта. Грунт для этого мы используем аэрозольный, он недорог и удобен в обращении. При больших объемах лучше использовать аэрограф.

Корректирующая грунтовка более грубая, она призвана исправить изъяны модели, ошибки при печати, сгладить неровности или плохо зашлифованные швы.

Для нее можно использовать обычную латексную шпатлевку и, опять же, грунт. Процесс достаточно прост: замазываем все, что нам не нравится, ждем высыхания, проводим шлифовку и полировку.

Если результат не устраивает, повторяем.

Окрашивание

К этому этапу переходим только тогда, когда полностью достигнута желаемая фактура поверхности, отсутствуют незапланированные швы и изъяны, которые после покраски станут еще заметнее.

Перед покраской, как и перед предпокрасочной грунтовкой, убедитесь в отсутствии пыли и других посторонних включений на поверхности. Не забывайте о средствах защиты.

Проведение этих несложных процедур даст принтам высокое качество поверхности, которое будет радовать вас и ваших клиентов.

Материалы и реактивы для постобработки покупайте в Top 3D Shop — подберем необходимый набор для любого техпроцесса, оперативно оформим и доставим.

Узнать больше о 3D-печати можно на наших мастер-классах: каждый покупатель принтера получает право на бесплатное посещение мастер-класса, для остальных это будет стоить 2000 рублей.

21 сентября мастер-класс бесплатен для всех, в рамках выставки-конференции «Top 3D Expo. Цифровое образование 2018», само посещение которой также бесплатно, но требует предварительной регистрации на сайте. Количество мест ограничено, успейте записаться.

Хотите больше интересных новостей из мира 3D-технологий?

Введение в 3D печать, Часть 4: Механическая и химическая постобработка, шпаклевка

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Четвертая часть статьи ‘Введение в 3D печать’, предыдущая часть по ссылке:

Многие механические детали требуют лишь очевидной очистки от облоя брима и рафта, после чего их можно применять по назначению. Но когда речь идет об объектах дизайнерского направления, где требуется эстетичный внешний вид, мы уже вынуждены взять в руки необходимый инструмент, высунуть кончик языка и приняться за обработку. Скажу также, что иногда данная обработка желательна и «механическим» деталям – обработка крупных зубьев шестерней для уменьшения их дальнейшего износа, шлифовка плотно прилегающих к существующим металлическим и прочим частям различных отпечатанных пластиковых патрубков и прокладок, но здесь я больше говорю именно об обработке в ключе эстетического вида результата.

5.1. Механическая обработка

Такой очевидный процесс, что хочется привести фотографию надфиля и на этом закончить )) Ведь действительно, даже если нет ничего, то уж надфиль найдется практически у всех. Но где лучше использовать именно его и какие еще существуют варианты, об этом можно написать.

Наиболее страдающие при печати участки, это низ модели и места прилегания рафта или суппортов. На этом месте, сонно читая, можно не обратить внимания на расположенные в одном предложении и логически разделенные «низ модели» и «места прилегания рафта», ведь вроде бы это синонимы, а потому не должны противопоставляться. Поясню.

Нижнее основание, лежащее на рафте, гарантированно будет иметь форму «тысячи видов микроколбасок», что требует обработки. Если же мы не используем рафт, то основание будет очень ровным, исключая дефекты наклейки каптона или его вздутия из-за снятия какой-то большой плоской внизу детали. Да, иногда приходится снимать деталь мало того что с помощью ножа, но и без такой-то матери не обходится )) Это одна из причин, по которой лучше использовать каптон на всю ширину стола, а не поклеенный из нескольких частей. Но причем тут тогда обработка низа модели?

Из-за неточной калибровки стола, его выгнутости, в результате чего калибровку приходится делать так, что при печати на некоторых участках экструдер упирается в платформу, и избытой подачи пластика на первом слое, несколько первых слоев могут скататься в откровенный блин с выступающей по бокам поверхностью внизу. Ничего удивительного, ведь у меня разница в высоте середины стола и участков ближе к краям составляет более полумиллиметра.

При этом по периметру модели и есть смысл пройтись тем же надфилем. Нет, вы не выведите им границы до ровных, это сложно сделать даже для вертикальных стенок, но приведете состояние форменного безобразия к безобразию приемлемому.

При обработке таких границ предпочтителен больше надфиль, нежели шкурка (кроме случая шкурки с бруском), т.к. надфиль жесткий, а в случае со шкуркой нельзя распределить усилие рукой.

Шкуркой же есть смысл обрабатывать достаточно гладкие поверхности, вдоль которых можно пройтись рукой с этой шкуркой, будь то плоская стенка или поверхность какого-нибудь большого кольца. Однажды мне требовалось обработать 40 см клееную деталюху, некий зуб экскаватора, состоящую из четырех частей, как раз там хорошо подошла обработка шкуркой.

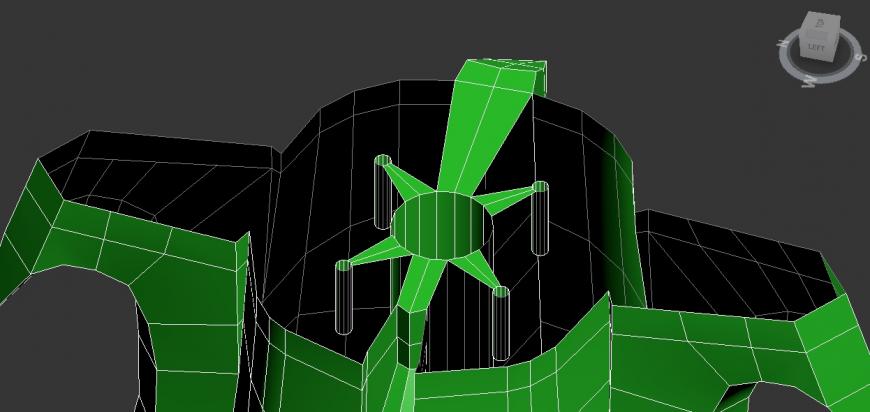

В ключе механической постобработки нельзя не упомянуть такое полезное устройство как гравировальная машинка, которые часто, по аналогии с ксероксом, нарицательно называют дремелем. Название это пошло, собственно, от изначального производителя таких устройств для условно домашнего пользования – фирмы Dremel.

Это довольно-таки универсальное устройство, им можно резать, сверлить, гравировать, полировать и много чего еще. В частности, им же можно удалять излишки пластика или шлифовать клееные стыки. Работа при этом производится посредством гибкого вала (вы его можете увидеть на приведенном выше изображении), вам не потребуется держать в руках весь гравер. Как часто бывает, у официального дремеля есть и множество китайских и не очень клонов. При этом, цена отличается в разы, качество же зависит от каждой конкретной модели и нередко от каждого конкретного экземпляра. Из качественных аналогов, вряд ли хуже оригинала, вспоминается только Proxxon, но цены на него уже сравнимы с оригиналом. Дешевые клоны начинаются от 900 рублей до 2500 в среднем на момент написания статьи, «оригинал» идет в районе 6000, в зависимости от модели.

Касаемо граверов скажу еще одну вещь: если соберетесь брать, вам понадобится модель с регулировкой оборотов и, желательно, мощностью в районе 170 ватт, т.к. пластик рекомендуется обрабатывать на пониженных оборотах, иначе есть риск, что вы просто начнете его плавить.

Один из способов выровнять поверхность, это использовать на больших сравнительно ровных частях обычную шпатлевку для пластика. Существует множество одно- и двухкомпонентных шпатлевок для работы с пластиковыми моделями. Их можно достать в магазинах, торгующих этими моделями и расходными материалами к ним, коих существует великое множество. Жидкие шпатлевки обычно используются для заделки клеевых швов, пастообразные же пригодятся в качестве шпатлевок «общего назначения».

Что вам желательно знать еще о шпатлевках? Что однокомпонентные шпатлевки имеют заметную усадку при высыхании, потому те же швы может потребоваться обрабатывать ими несколько раз, прежде чем вы получите отсутствие впадины на этом месте, двухкомпонентные же обычно заметной усадки не имеют и обычно же более просты в хранении. При этом двухкомпонентные могут сильно отличаться по времени застывания.

Т.к. мне лично пришлось иметь дело с достаточно крупной деталью, я пошел другим путем и купил двухкомпонентную шпатлевку фирмы Novol в магазине автоэмалей. Да, там можно купить дешевле, но шпатлевка для бампера может быть недостаточно качественной, чтобы работать с ней с мелкими деталями. Мне не было смысла сильно заморачиваться, т.к. деталь (приведенный выше и ниже на фото некий зуб экскаватора) была большая и достаточно ровная.

Выше я упомянул время застывания. Когда я первый раз замешивал новоловскую шпатлевку, забыл одеть резиновую перчатку – я хотел размазать ее по поверхности прямо пальцем в перчатке… За те три минуты, пока я под аккомпанемент тихих матов под нос натягивал эту перчатку, шпатлевка… ну вы поняли. Пришлось замешивать снова. Скажу, что с такой шпатлевкой работать не очень удобно: 3-5 минут – это слишком короткое время застывания для удобной с ней работы.

Сам процесс шпаклевания достаточно простой. Для этого можно взять небольшой резиновый шпатель из ближайшего магазина с разной бытовой химией, клеями и красками. Он вполне может найтись в том же магазине автоэмалей.

Купленная мною шпатлевка была явно мягче пластика после печати, она значительно легче зачищается шкуркой и надфилем. Поверхность можно сделать очень гладкой, если применять последовательно несколько более мелких шкурок. Для базовой зачистки я использовал шкурку с шероховатостью 320. Обращаю внимание, что шкурку или, соответственно, поверхность, лучше намочить.

Для шлифовки этой детали я использовал две шкурки, если не ошибаюсь, более мелкая была 800, для данной поверхности это было достаточно. Начальную же обработку проводил вообще надфилем.

5.3. Химическая обработка

Химическую обработку после печати производят для сглаживания печатных слоев и придания глянца поверхности модели. Кроме внешнего вида, это улучшает адгезию слоев за счет сплавливания, но может съесть мелкие детали. При обработке химией важно выдержать баланс между выравниванием поверхности и избыточным «расплавлением» модели.

Самый известный метод для обработки ABS пластика – так называемая ацетоновая баня. Она неприменима для обработки PLA, т.к. PLA практически инертен к ацетону.

Здесь я снова позволю себе утянуть с интернета довольно известную фотографию модели совы до и после обработки.

Суть данного метода: модель ставится на изолирующую подложку, можно взять обычный полиэтилен, фольгу или стекло, помещается под колпак из инертного к ацетону материала (опять же, обычное маленькое полиэтиленовое ведерко для продуктов) и все это ставится на нагретую до 40-50 градусов нагреваемую кровать принтера, куда также помещается небольшая емкость с ацетоном или смоченная в нем тряпочка.

Ацетон имеет температуру кипения 56 градусов. При приближении к данной температуре он, будучи и так легко испаряющимся, испаряется еще интенсивнее. Под крышкой из пластикового ведерка вы получаете высокую концентрацию паров, которые начинают плавить наружные слои пластика модели. После достижения нужного результата вы убираете модель из-под колпака и даете полностью застыть. Если ацетон попал внутрь модели, для полного застывания может потребоваться сравнительно продолжительное время.

Плюс этого метода: бесконтактная обработка, которая не оставит следов кисти и не требует лезть кистью или тряпочкой во все труднодоступные участки модели. Минус: не самый приятный запах ацетона, возможность недодержать или передержать модель и вероятность того, что модель может повести при неоднородном распределении паров.

Плюс самого ацетона в том, что он легко доступен к покупке в магазинах, торгующих теми же красками, имеет разумно невысокую цену и, несмотря на вонючесть, испаряется полностью, не оставляя следов. Т.е. невозможно «пропахнуть ацетоном», что в ключе «околодомашней обработки» не может не радовать.

Единственное, рекомендую его хранить с такой дополнительной импровизированной «крышкой» для предотвращения испарения.

Ацетоном также можно обрабатывать с помощью натирания поверхности смоченной в нем тряпочкой, но т.к. это все-таки статья немного субъективная, то и скажу, что лично мне это кажется сомнительным по причине высокой трудоемкости с получением спорного результата – обработать так ту же сову у вас вряд ли получится.

Также, возможна холодная обработка. В этом случае необходимые к обработке распечатки ставятся в герметично закрытую емкость – можно то же пластиковое ведерко с крышкой и туда же ставится небольшая емкость с ацетоном или даже смоченная в нем тряпка. Такая обработка гораздо более медленная, чем горячая, а также для неплоских деталей (а таких большинство) очень рекомендую наличие какого-то источника для циркуляции паров ацетона в этой «банке», иначе вы получите оплавленный низ детали и не обработанный верх, т.к. холодные пары ацетона будут стремиться осаживаться на дне. Корпус и крыльчатка вентилятора или другого «источника» циркуляции, естественно, должны быть сделаны не из ABS, иначе после часа-другого обработки, вы посмотрите в банку, после чего озабоченно почешете затылок )) Именно необходимость городить огород с циркуляцией или выдумывать иной способ, чтобы однородно обрабатывалась вся модель, отбили у меня весь интерес к такому методу обработки. Потому оставляю ее для вашего изучения.

Еще один метод обработки, подходящий для обработки – обработка дихлорэтаном или дихлорметаном. Как и метиловый и этиловый (да, тот самый це-два-аш-пять-о-аш )) ) спирты, они сходны по некоторым свойствам, но как метиловый спирт является ядом, так и дихлорэтан ядовит. Обращаю внимание: дихлорэтан, а не дихлорметан. У них наоборот. Дихлорэтан является ядовитым, дихлорметан же имеет «относительно малую токсичность» по версии Википедии. Дихлорэтан продается в уже упомянутых выше универсальных хозяйственных магазинах с различными лаками для полов, инструментом и прочим «у нас все есть». Он проходит в разделе клей для пластика, т.к. он просто напросто растворяет пластики, позволяя спаять их. Продается в небольших флаконах, потому «возьмем большую тряпку и пройдемся по всем поверхностям» с ним не пройдет. К тому же, вряд ли это принесет пользу вашему здоровью. Техника работы с ним локальная: ваткой или ватной палочкой обрабатывается поверхность. Скажу, что именно дихлорэтаном я обработку не производил.

Дихлорметан (он же хлористый метилен, он же метиленхлорид) найти сложнее. Он есть у поставщиков промышленной и технической химии, у которых на складах стоят 200-литровые бочки с кучей разных реактивов. Они обычно торгуют оптом и/или с юрлицами, потому купить его получится по принципу «как договоритесь». Мне повезло найти у нас в Челябинске поставщика, который согласился мне продать бутыль данной жижи, потому появилась возможность проверить такой метод обработки лично. На фото дихлорметан в удобной емкости из-под стеклоомывайки:

Скажу, что этот метод подходит как для обработки ABS, так и PLA пластика, т.к. дихлорметан растворяет их оба. Но я работал с ABS, потому тонкости работы им с PLA оставлю для вашего изучения. Рекомендацию, не буду врать, встретил в интернете в одном из обзоров, по-сути я здесь лишь проверю эту рекомендацию лично и опишу результаты.

Суть простая: окунаете вашу модель в дихлорметан на 3-5 секунд, после чего вытаскиваете и оставляете сушиться. После сушки окунаете еще раз на долю секунды для смачивания поверхности и оставляете сушиться еще раз. Естественно, это требует наличие необходимого количества дихлорметана.

Некоторые рекомендации по работе. Дихлорметан имеет плотность 1330 кг/м3, т.е. на треть тяжелее воды, при этом он в ней не растворяется. Это значит, что не следует сливать отработку в канализацию, снабженную U-образными гидрозатворами (ими снабжены все домашние канализационные сливы), т.к. он просто осядет на дно U-образной трубки и вымывать его оттуда будет затруднительно. Более того, если так случайно окажется, что эта трубка сделана из пластика, растворимого дихлорметаном, последствия вы понимаете. Далее, он очень летуч, субъективно, почти как ацетон. Это значит, он быстро испаряется. Иными словами, воняет. Он не является высокотоксичным веществом, но, субъективно, эта дрянь во всех смыслах неприятнее ацетона, потому рекомендую иметь возможность проветрить помещение, и работайте с ним в резиновых перчатках. Еще одно: не советую наливать его в емкость для хранения доверху, особенно в немного растягивающуюся пластиковую тару, иначе, когда будете его открывать, вспомните, что такое бутылка шампанского, только в роли последнего выступит эта самая химия, а перчатки вы в этот момент надеть, естественно, забудете )) Понятно, что это произошло со мной, потому я вас от этого и предупреждаю. Хранить рекомендую так же, как и ацетон: кроме плотно закрытой крышки рекомендую также закрывать полиэтиленовым пакетом с резинкой для денег.

Суть непосредственной работы проста: делая все в резиновых перчатках, наливаете дихлорметан в емкость, опускаете в него модель, как я уже выше писал, держа ее за наименее ответственные участки, вынимаете. Дихлорметан после этого лучше сразу же слить в емкость для хранения, если нет возможности вашу емкость для обработки условно герметично закрыть. Скажу, что не удивлюсь, если окажется, что вместо дихлорметана можно точно так же использовать ацетон, но не проверял.

Ниже пример обработки выложенной на Thingiverse вертолетной рукоятки. Разница в цвете – это лишь разница в освещении во время съемки. Обработанная рукоять уже высушена, блеск от вспышки именно из-за приобретения глянца поверхностью.

Обращаю внимание, что верхние и нижние (переходные, а не основание) слои имеют в большинстве случаев гораздо меньшую толщину, нежели боковые стенки, потому можно увидеть на этой фотографии, что верхняя скругленная часть местами немного провалилась. Учитывайте это, увеличивая степень заполнения или количество верхних слоев, если планируете подобную обработку.

Следующая и последняя часть статьи будет посвящена процессу склейки и покраски.