что такое плазморез принцип работы

Особенности плазмореза

Плазморез позволяет производить высококачественную резку различных материалов. Этот аппарат отличается высокой мощностью и производительностью, уступая по этому показателю только лазерной обработке. Послеоперационная обработка срезанных кромок при плазменной резке сведена к минимуму, при этом исключается операция шлифовки.

Как устроен плазморез?

Главными узлами плазмореза являются:

Применение постоянного тока обусловлено необходимостью регулирования температура пламени горелки, что невозможно при применении источников переменного тока.

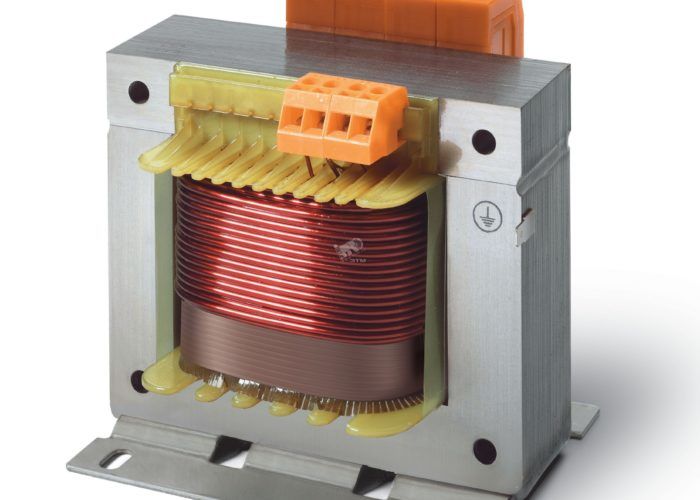

Повышающие трансформаторы более громоздки, энергоемки, но при этом стойки к перепадам напряжения. Их преимуществом перед инверторами является возможность получать очень высокие напряжения, с их помощью специалисты могут резать металл больших толщин (до 8 см).

Инверторы занимают меньшую площадь и экономичнее трансформаторов (за счет более высокого КПД), однако, они не позволяют получать высоких напряжений. Как следствие – невозможность реза металла большой толщины (до 3 см).

Поэтому такие устройства распространены, по большей мере, на малых предприятиях и в небольших мастерских. Их принцип действия прост, поэтому агрегатом могут пользоваться младшие специалисты после проведения инструктажа, как работает аппарат.

Деталировка агрегата

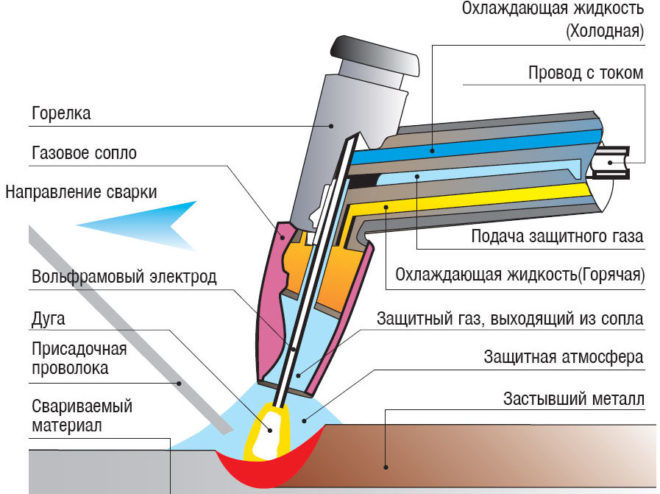

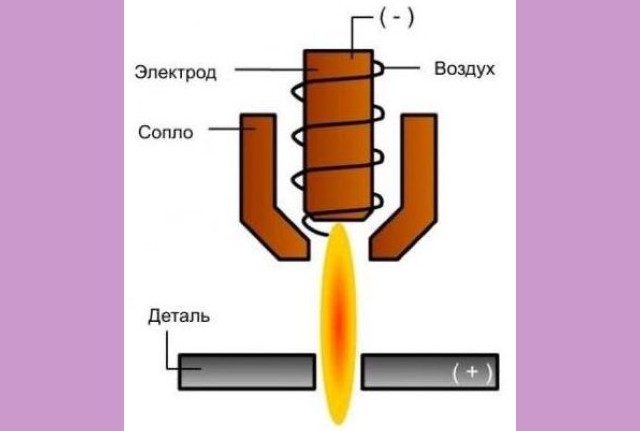

Рабочий орган аппарата имеет сложное внутреннее устройство. В отличие от кислородно-ацетиленового резака, в случае плазменной сварки, он получил особое название – плазмотрон.

В его корпусе находятся следующие узлы:

Возбудителем электрической дуги является электрод. Материалами его изготовления, чаще всего, являются гафний, цирконий и бериллий. Эти редкие металлы имеют свойство образовывать тугоплавкие оксидные пленки, которые защищают электрод от разрушения под воздействием высоких температур. Однако, по своим экологическим характеристикам, гафний превосходит другие металлы, ввиду меньшей радиоактивности и применяется чаще остальных.

Сопло плазменного резака выполняет функцию создания высокоскоростного потока плазмы. Геометрическая конфигурация сопла определяет скорость работы и мощность плазмореза, а также качество получаемой кромки реза. Последний параметр зависит от длины сопла.

Воздушный компрессор нужен для получения сжатого воздуха требуемого давления.

Помимо этого, он применяется еще и для охлаждения рабочих элементов плазмореза.

Источник питания, плазмотрон, и воздушный компрессор соединяет между собой комплекс кабелей и шлангов.

В зависимости от типа контакта с разрезаемым материалом, плазморезы подразделяются на следующие виды: контактные и бесконтактные. Настроенный плазморез контактного типа дает возможность разрезать материалы толщиной до 18 мм.

Ручные плазморезы обладают малой мощностью. Они работают от сети переменного тока с напряжением 220 вольт. Мощные промышленные установки плазменной резки работают от трехфазной сети постоянного тока.

Плазменная резка металлаРабота плазмореза

Чтобы понять принцип работы плазмореза, необходимо ознакомиться с технологией плазменной резки.

Прежде всего, необходимо определиться с понятием плазмы, а также для чего она нужна. Плазма – это высокотемпературный ионизированный газ, обладающий высокой электропроводностью.

Технологический процесс резки плазмой основан на идее газоэлектрической горелки, работающей на основе сварочной дуги. Это достигается построением специальной электрической цепи в следующей последовательности:

Результатом этих операций становится загорание дуги между стержнем вольфрама и соплом. Образовавшаяся дуга подвергается сжатию под воздействием канала из жаропрочного сплава.

Вследствие этого, возникает очень высокое давление и происходит резкое повышение температуры дуги.

Возникновение потока плазмы генерирует вокруг себя сильное магнитное поле, еще сильнее сжимающее плазму и повышающее ее температуру.

Образовавшееся пламя плазмы достигает сверхвысоких температур: выше тридцати тысяч градусов Цельсия. Такое пламя в состоянии качественно как разрезать, так и сваривать любой материал.

Особенности работы аппарата

При включении аппарата плазменной резки с трансформатора на плазмотрон поступает электрический ток высокого напряжения. Вследствие этого, образуется высокотемпературная электрическая дуга. Поток сжатого воздуха, проходя сквозь дугу, возрастает в объеме на один порядок и становится токопроводящим.

Ионизированный поток газа (плазма), за счет прохождения через сопло, увеличивает свои термодинамические характеристики: скорость возрастает до 800 м/с, а температура до 30 тыс. градусов Цельсия. Электропроводность плазмы сопоставима по значению с электропроводностью обрабатываемого металла.

Резание металла происходит вследствие его физического расплавления от действия высокой температуры. Незначительная окалина, которая возникает в процессе резки, сдувается потоком сжатого воздуха.

Скорость резания обратно пропорциональна диаметру сопла плазменной горелки. Для формирования качественной плазменной дуги следует применять тангенциальную или воздушно-вихревую подачу сжатого воздуха.

Особенность режущей дуги состоит в том, что ее действие носит локальный характер: в процессе резания не происходит деформации или нарушения поверхностного слоя обрабатываемого изделия.

Где применяются плазморезы?

Плазменная резка и сварка являются незаменимыми способом обработки металла, когда дело касается работы с высоколегированными сталями. Поскольку такие материалы применяются в огромном числе отраслей промышленности, то применение плазморезов получает все большее развитие.

Наибольшее распространение плазменная сварка получила в изготовлении различных металлоконструкций. Плазменная резка металла также широко применяется в тяжелом машиностроении и при прокладке трубопроводов.

На крупных машиностроительных заводах получили распространение автоматизированные линии плазморезов.

Плазморезом следует производить резку абсолютно любых материалов по своему происхождению: как токопроводящих, так и диэлектрических.

Технология плазменной резки дает возможность резки стальных листовых деталей, особенно сложных конфигураций. Сверхвысокая температура пламени горелки позволяет резать жаропрочные сплавы, в состав которых входит никель, молибден и титан. Температура плавления этих металлов превышает 3 тыс. градусов Цельсия.

Плазморез является дорогостоящим профессиональным инструментом, поэтому практически не встречается в личном подсобном хозяйстве. Для единичных работ, в независимости от их сложности, мастера могут обойтись доступными инструментами для резки металла, например, электрической болгаркой.

Там же, где стоят задачи резки высоколегированных сплавов в промышленных масштабах, аппараты плазменной резки являются незаменимыми помощниками. Высокая точность реза, работа с любым материалом – достоинства плазморезов.

Ручная плазменная резка применяется в отраслях, где требуется изготавливать листовые детали сложных геометрических контуров. Примерами таких отраслей является ювелирная промышленность и приборостроение.

Плазморезы являются безальтернативным инструментом получения деталей сложного контура, особенно из тонколистовой стали. Там, где листовая штамповка не справляется с задачей получения изделий из очень тонкого листового проката, на помощь технологам приходит плазменная резка.

Не обходится без плазморезов и проведение сложных монтажных работ по установке металлоконструкций. При этом отпадает необходимость использовать кислородный и ацетиленовый баллоны, это повышает безопасность процесса резания металла. Этот технологический фактор облегчает проведение работ по резке металла на высоте.

Недостатки аппарата

Устройство плазмореза имеет свои особенности, поэтому аппарат имеет ряд негативных особенностей. Недостатком плазморезов считается высокая стоимость аппарата, сложная настройка и относительно невысокая толщина разрезаемого материала (до 22 см), в сравнении с кислородными резаками (до 50 см).

Ручной плазморез находит свое применение в небольших мастерских по производству сложных и нестандартных деталей. Особенностью работы ручного плазмореза, является высокая зависимость качества реза от квалификации резчика.

По той причине, что оператор плазменной резки держит плазмотрон на весу, производительность процесса резания металла невысокая. Для большего соответствия требуемым геометрическим характеристикам, для ведения рабочего органа плазмореза применяется специальный упор. Этот упор фиксирует сопло к поверхности заготовки на определенном расстоянии, что облегчает процесс резки.

Стоимость ручного плазмореза находится в прямой зависимости от его функциональных характеристик: максимального напряжения и толщины обрабатываемого материала.

Видео: Плазморез СВАРОГ CUT 40 II

Что такое плазморез и как работает плазменный резак по металлу?

Плазменная резка – одна из наиболее современных эффективных технологий, позволяющая работать с металлом, а также с некоторыми материалами, не проводящими ток, в том числе древесиной, пластиком и камнем.

Неудивительно, что метод пользуется спросом и активно применяется в различных сферах деятельности, в ЖКХ, в строительстве, промышленности. Главным устройством во всем процессе является плазморез, продуцирующий дугу, сформированную плазмой огромной температуры.

Дуга позволяет вести работу с высокой точностью, проводить раскрой не только по прямым линиям, но и формировать сложные фигуры.

Чтобы разобраться в тонкостях всего процесса, рассмотрим подробнее конструкцию устройства, а также основные принципы, на которых построено его функционирование.

Конструкция

Плазморезка сформирована следующими элементами:

1. Элемент питания, который отвечает за подачу тока той или иной силы. В качестве элемента применяют либо трансформаторы, либо инверторы.

Первый вариант характеризуется значительной массой, зато почти неуязвим для колебаний напряжения, а также дает возможность осуществлять рез металлических заготовок огромной толщины.

Инвертор – хороший выбор в том случае, если манипуляции ведутся с не слишком толстыми заготовками. Они экономичны в отношении потребления энергии, характеризуются высоким КПД и рекомендуются для использования в частном хозяйстве.

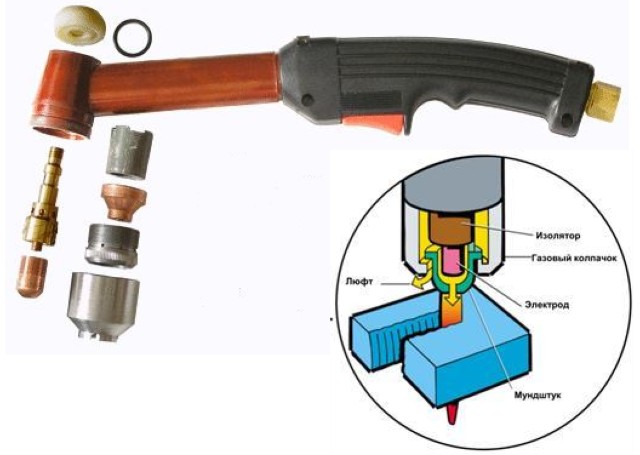

2. Плазмотрон. Основной элемент, посредством которого и ведется рез.

Корпус детали скрывает электрод, отвечающий за формирование мощной дуги. Сделан электрод из тугоплавкого металла, благодаря чему исключены его деформации и разрушения вследствие высокотемпературных нагрузок. Как правило, используется гафний, как наиболее прочный и безопасный материал.

На конце находится сопло, формирующее струю плазмы, с легкостью разрезающую заготовку.

Производительность и мощность устройства, во многом, определяется именно диаметром сопла. Чем шире сопло, тем больше воздуха оно пропускает за единицу времени, а увеличение объемов воздуха непосредственно увеличивает производительность. Наиболее распространенный диаметр – 3 миллиметра.

Точность работы зависит от конфигурации сопла, для проведения наиболее тонкой работы следует подбирать удлиненный элемент.

3. Компрессор. Его главная задача – нагнетание воздуха, без которого плазменный резак по металлу просто не может функционировать. Процесс построен на использовании газа для формирования плазменной струи и защиты.

Если сила тока устройства ограничена 200А, то необходим просто сжатый воздух, его достаточно и для отвода лишнего тепла, и для формирования струи. Такая модель – оптимальное решение в случаях, когда режутся заготовки не толще 5 сантиметров.

Установки промышленного типа используют не обычный сжатый воздух, а концентрированные газовые смеси на основе гелия, водорода, азота.

4. Комплекс кабелей и шлангов соединяет все модули между собой. Шланги транспортируют сжатый воздух, кабеля передают электрический ток.

Смотрите полезное видео, устройство и как работает плазменная резка:

Рабочий принцип

Теперь изучим непосредственно принцип работы устройства.

Когда оператор нажимает на клавишу розжига, элемент питания подает ток на плазмотрон. Это приводит к формированию первичной дуги огромной температуры, которая составляет от 6 до 8 тысяч градусов.

Формирование дуги между наконечником электрода и сопла происходит из-за того, что крайне трудно добиться такого результата непосредственно между заготовкой и электродом. Более того, если работа ведется с материалом, характеризующимся изолирующими свойствами, это просто невозможно.

Когда сформирована первичная дуга, к ней подается воздушная смесь. Данный воздух контактирует с ней, его температура растет, а объем – увеличивается, причем увеличение может быть даже стократным. Вдобавок к этому, воздух теряет свои диэлектрические свойства, ионизируется.

За счет того, что сопло имеет сужение к своему окончанию, воздушный поток разгоняется до 2-3 метров в секунду и вырывается наружу, имея температуру почти в 30 тысяч градусов. Из-за высокой степени ионизации и огромной температуры воздух называется плазмой, показатель электрической проводимости которой равняется этому параметру у обрабатываемого металла.

В момент соприкосновения с обрабатываемой поверхностью первичная дуга угасает, а дальнейшая работа ведется уже за счет вновь образованной режущей дуги. Именно она плавит или прожигает материал. Рез получается ровным, так как мощный воздушный поток сдувает с поверхности все появляющиеся частички.

Такое описание того, как работает система, является наиболее простым и распространенным.

Области применения

Теперь рассмотрим, что им можно делать:

Штамповка в такой ситуации не применяется, так как данная технология, хоть и дешево, не обеспечивает достаточной точности. Плазморез же, несмотря на огромную температуру струи, нагревает обрабатываемый элемент точечно, что полностью исключает вероятность температурной деформации.

Получается, что сферы использования разнообразны. Выполнение в металлических листах отверстий любой конфигурации, резка труб, уголков и заготовок другого сечения, обработка кромок кованых изделий с целью “спаивания” металла и закрытия его структуры – для всего этого плазморез подходит оптимально.

Основные инструкции

Несколько правил, позволяющие понять, как резать плазморезом эффективно и безопасно:

Смотрите видео-урок работы плазморезом:

Заключение

Итак, мы разобрались, что такое плазморез.

Можно сделать вывод, что в ситуации, когда вам регулярно приходится работать с металлическими элементами, резать арматуру, трубы или другие детали, его помощь окажется полезной. Так что расходы на его покупку будут полностью компенсированы удобством и эффективностью дальнейшей работы.

Плазменная резка металла: что это такое, принцип и схема работы резака

В области металлообработки имеет весомое значение плазморез, о нем мы и расскажем: что это такое – воздушно плазменная резка металла, принцип работы, дополнительно покажем видео и фото.

Что это за метод

Его отличие в скорости разреза. Если классическое пламя, основанное на пропане и кислороде, с невысокой температурой горения. Указанный способ работает по принципу усиления электродуги под высоким давлением. В результате тепло не успевает распределиться по всей заготовке, а она – деформироваться.

Особенность – дуга плазмотрона является не только резаком. Она позволяет и производить сварочные работы, если будет использована присадочная проволока.

Разновидности плазморезов

Особенность разных типов – в способе розжига дуги и ее поддержания. В классическом варианте она образуется между соплом и деталью. Но если материал не имеет способности проводить ток, то ионизированная электродуга возникает между катодом и анодом и держится на постоянной основе. Отдельно стоят приспособления, использующие пар от жидкости (она находится в резервуаре), который усиливает давление и заменяет эффект ионизирующего вещества.

Виды и принцип плазменных резаков

В основном выбор зависит от сферы использования – какие металлы предстоит разрезать, ширина заготовок, требования к срезу, теплопроводность материала и прочие параметры. Разновидности:

Из вышеперечисленных приборов самой распространенной основой являются инертные газы, например, аргон, водород, азот, гелий. В зависимости от толщины металла используют аппараты на инверторе или трансформаторе. Также они различаются по наличию контакта между резаком и заготовкой или по бесконтактному способу.

Исходя из мощности и предназначения, есть бытовые устройства и промышленные. Первые работают от стандартной сети с напряжением в 220 В, а вторые подключаются к 380 В.

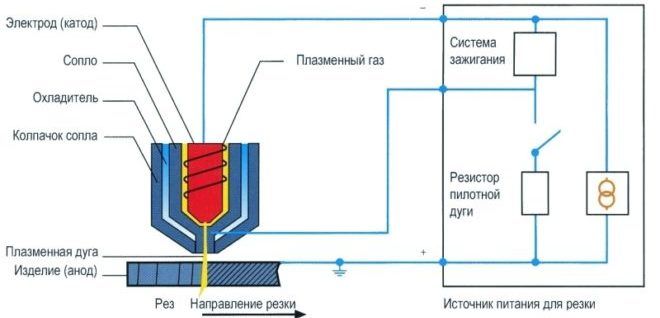

Устройство плазменной резки

Уже в названии понятно, что главный элемент, оказывающий воздействие, – это плазма, которая состоит из ионизированного газа под давлением с высокой электропроводностью. Чем выше температура, тем сильнее проводимость, а значит, и скорость процедуры. Конструктивно прибор состоит из нескольких частей, как показано на схеме:

Источник электропитания

Энергию может подавать трансформатор или инвертор. Первый очень надежный, фактически нечувствительный к перепадам тока, а также может применяться по отношению к толстым металлическим брускам до 80 мм. К минусам можно отнести увеличенный вес и большую стоимость, не очень высокий КПД, поэтому прибор сложно назвать экономным. Обычно применяется на производстве при необходимости металлообработки крупных заготовок.

Инвертор имеет лишь один относительный минус – им нельзя резать материал более 40 мм в ширину. Зато есть масса плюсов:

Что такое плазменный резак или плазмотрон

Это основной узел, инструмент, с помощью которого через сопло подается плазма. От диаметра и длины отверстия зависит поток и, как результат, качество среза. Внутри находится электрод, он изготавливается из редких материалов с очень высокой прочностью и температурой плавления – бериллий, гафний или цирконий. Они при нагреве создают тугоплавкий оксид, который защищает целостность режущей кромки. Также есть охладитель с подачей воздуха и колпачок. Подробнее на схеме:

Компрессор

От этого элемента зависит то, как работает плазменный резак, – равномерно или с перебоями. В компрессионном устройстве содержится воздух, который подается в определенном объеме тангенциальной или вихревой струей. Если это не будет сделано, возможен нестабильный розжиг дуги, образование двух электродуг одновременно или полный выход плазмотрона из строя.

Схема работы плазмореза

Инженер нажимает на кнопку запуска, включается подача электричества, автоматически зажигается первая пробная дуга. Она еще не имеет достаточную температуру для соединения. Затем воздух начинает поступать на сопло через компрессор в сжатом виде, ионизироваться, становясь проводником электроэнергии, что в обычных условиях без ионной обработки противоестественно для кислорода.

Через узкое отверстие сопла начинает выходить поток плазмы. Нагрев газа увеличивается до 30 тысяч градусов, поэтому луч начинает проводить электричество также хорошо, как и металл. При соприкосновении дуги с заготовкой происходит разрез, который моментально обдувается для охлаждения.

Принцип работы плазмореза и скорость плазменной резки

Когда термообработанный кислород обогащается ионами и выходит через сопло, его ускорение достигает 2-3 тысяч метров в секунду. Этот параметр справедлив при условии узкого отверстия не более 3 мм. При такой быстроте передвижения веществ молекулы еще сильнее разогреваются. Такого жара хватает для плавки даже тугоплавких металлов. Чем меньше эта характеристика у материала, тем быстрее и с меньшими деформациями происходит процесс.

Особенности технологии

Есть два подвида процедуры в зависимости от замыкания проводящего контура.

Как работает резка плазменной струей

Металл не является замыкающим элементом, он находится между двумя сторонами – анодом и катодом. Принцип используется в том случае, когда обрабатываются неметаллы и вещества с низкой электропроводностью, то есть диэлектрики. Плазма образуется между электродом и наконечником, а заготовка просто находится между двумя полюсами.

Плазменно-дуговая резка

Используется, когда нужно разрезать металлическую плашку, которая имеет высокую токопроводимость. Это позволяет разжигать электродугу между проводником и образцом для резки. При этом образуется струя. Плазмообразование происходит при содействии кислорода под высоким давлением и ионизирующего газа.

Обрабатываемая зона резги начинает плавиться и капли выдуваются вниз, образуя отверстие, ровный срез. Применяется постоянный ток прямой полярности.

Виды и технологии плазменной резки

Различают три технологических подхода в зависимости от среды, в которой проходит процедура:

Особенность всех трех типов в применении безопасных, пожаробезопасных материалов.

Как выбрать плазменный резак

Основное условие для выбора – назначение. При домашнем использовании удобнее инверторный источник питания. Также важен такой параметр, как сила тока – от нее зависит скорость работы. При выборе пользуйтесь таблицей: