что такое первичная переработка нефти

Процессы переработки нефти

Процессы первичной переработки нефти

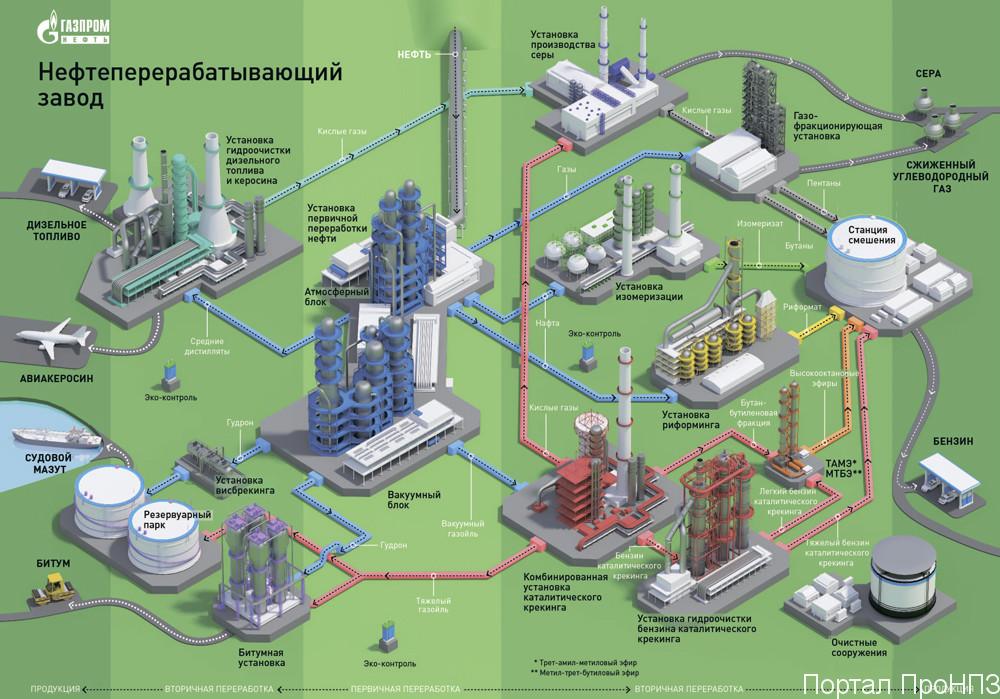

Методы переработки нефти делятся на первичные и вторичные. Рассмотрим первичные методы при поступлении нефти на нефтеперерабатывающий завод (НПЗ).

Предварительная подготовка нефти

Поступающая на НПЗ нефть очищается от механических примесей, легких газов, а также обессоливается и обезвоживается на установках ЭЛОУ.

Ректификация

Предварительно подготовленная сырая нефть разделяется на группы углеводородов (фракции) при помощи процессов первичной переработки – атмосферной перегонки и вакуумной дистилляции.

Сам процесс переработки представляет собой испарение сырой нефти и отгон полученных фракций за счёт разности температур закипания. Такой процесс называется прямой перегонки или ректификацией.

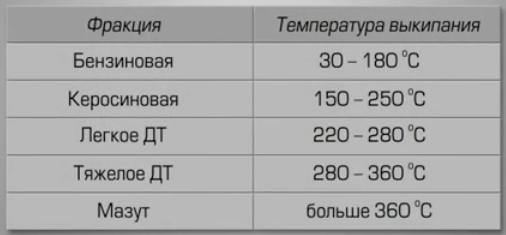

Атмосферная перегонка – происходит в ректификационной колонне при атмосферном давлении. В результате которой получают бензиновую, керосиновую, дизельную фракции и мазут.

Вакуумная дистилляция – разделение мазута, оставшегося от атмосферной перегонки, до гудрона с получением либо широкой дистиллятной фракции (топливный вариант), либо узких масляных фракций (маслянный вариант).

Таким образом, результатом первичной переработки нефти являются нефтепродукты и полупродукты для дальнейшей переработки вторичными методами с улучшением их товарного качества.

Процессы вторичной переработки нефти

Методы вторичной переработки нефти можно разделить на термические и каталитические.

Методы, используемые для вторичной переработки нефти можно разделить на термические и каталитические процессы.

Висбрекинг

Висбрекинг – процесс выработки из гудрона и подобных ему остаточных продуктов нефтепереработки котельного топлива с улучшенными эксплуатационными свойствами, характеризующимися пониженными уровнем вязкости и показателем температуры застывания.

При термическом крекинге происходит выработка дополнительного объема светлого сырья, также при использовании этого процесса обработки возможно получение нефтепродуктов, используемых на оборудовании, применяемом для производства электродного кокса и сырья, на основе которого получают технический углерод. Объем получаемого светлого нефтепродукта при этом достаточно низок и требует дальнейшей обработки.

Во время термического крекинга неизбежно образуется остаточное вещество – кокс, который принято считать вредным побочным продуктом, из-за чего дальнейшее углубление процесса переработки становится невозможным. Вместе с тем, в ряде случаев коксование (термическая обработка для выработки кокса с целью его дальнейшего использования) применимо в нефтяной промышленности, что позволяет в значительной мере увеличить объем получаемых светлых дистиллятов.

В последние годы процесс замедленного коксования (метод, при котором кокс вырабатывается в необогреваемых камерах) приобретает все большую популярность. Применение бензиновых фракций, содержащих большое количество серы и непредельных углеводородов, в товарных бензинах осложняется необходимостью дополнительного облагораживания. В качестве компонента дизтоплива допустимо использование легкого газойля, но его возможно применять только после гидроочистки.

Пиролиз

Самым жестким из всех термических процессов нефтепереработки является пиролиз. Пиролизные установки применяются для получения пропилена, этилена и других углеводородных газов, для которых характерно высокое содержание непредельных углеводородов. Благодаря выделению жидких продуктов при пиролизе возможна выработка ароматических углеводородов.

Чтобы избежать перемещение газов на дальние расстояния, пиролизные установки принято размещать непосредственно на территории химзаводов, но есть исключения, например, Кстовский НПЗ в Волгограде.

Каталитический крекинг

Глубокая нефтепереработка стала возможной после изобретения каталитического крекинга, что делает его одним из самых важных процессов нефтяной промышленности. Введение в эксплуатацию этого вида термической обработки стало возможным после получения эффективных катализаторов с длительным сроком эксплуатации.

Основное преимущество каталитического крекинга заключается в возможности применения при переработке фактически любых нефтяных фракций, при этом конечный продукт отличает высокое качество. Также стоит отметить его легкую сочетаемость с иными процессами, такими как гидроочистка, алкилирование и т.д. Благодаря своей универсальности этот процесс весьма распространен в промышленности.

Алкилирование

Метод селективной каталитической полимеризации, называемой олигомеризацией, и алкилирования, при котором применяют пропан-пропиленовую и бутан-бутиленовую фракции, выделенные в процессе разделения непредельных газов, делает возможным получение высокооктановых компонентов бензина.

Самым распространенным является процесс алкилирования изобутана олефинами при воздействии серной или фтористоводородной кислот. Стоит отметить, что применение метода алкилирования на практике ограниченно сложностью выведения изобутана: в значительном количестве он содержится только в газах, получаемых в ходе каталитического крекинга и гидрокрекинга, либо может быть выделен из попутного газа.

Олефины содержатся в газах, получаемых при каталитическом, термическом крекинге и коксовании. Выход легкого алкилата с октановым числом 92-95, являющегося целевым продуктом метода, достигает до 200-220% от объема олефинов, содержащихся в сырье.

Каталитический риформинг

Выполняемый с целью увеличения уровня детонационной стойкости бензинов, а также производства ароматических углеводородов процесс называется каталитическим риформингом. Этот процесс также позволяет получить широко используемый в ходе гидроочистки нефтяных дистиллятов водородсодержащий газ.

Сырье для переработки путем риформинга – прямогонный бензин с октановым числом 80-85 единиц. Данный метод нефтепереработки позволяет вывести 78-82% конечного продукта. Вместе с тем, получаемый таким способом базовый бензин содержит достаточно высокий процент ароматических углеводородов (50-65%), в том числе до 7% бензола, что в значительной степени увеличивает уровень образования нагара и способствует увеличению уровня выбросов в атмосферу канцерогенных веществ, а также содержит недостаточное количество легких фракций.

Для получения бензина, соответствующего утвержденным стандартам, используют легкие изопарафины, которые выводят из парафинов нормального строения с помощью каталитической изомеризации в водородсодержащей среде.

В виде компонента товарного бензина на нефтеперерабатывающих заводах в процессе выработки сырья риформинга остается наиболее легкая часть прямого бензина, так называемая головка. При этом для основной доли перерабатываемой нефти характерно наличие головной фракции с низким октановым числом. Повышение октанового числа легкой фракции на 15-20 единиц возможно путем ее изомеризации, что позволяет использовать ее в качестве компонента товарного бензина.

Гидрокрекинг

Гидрокрекингом называют процесс переработки мазута, вакуумного газойля или деасфальтизата под давлением водорода, предназначенный для получения любых видов светлых нефтепродуктов, в том числе автомобильного бензина, дизельного топлива, сжиженных газов и других видов светлых нефтепродуктов. Вид конечного продукта зависит от настроек и объема используемого водорода.

Гидрокрекинг применяют и для выработки легкокипящих углеводородов. В этом случаем сырьевым материалом выступают среднедистиллятные фракции и тяжелый бензин.

С помощью процесса гидрокрекинга возможна выработка только продуктов разложения, реакции уплотнения при этом методе обработки нефтепродукта подавляются из-за воздействия водорода.

Предприятия, специализирующиеся на производстве топливно-масляной продукции, получают дистиллятные фракции посредством выделения из фракций вакуумного газойля, остаточные масляные фракции – из диасфальтизата гудрона. Обычно при производстве масел используют экстракционные процессы. При этом условия, необходимые для успешного протекания процессов переработки, различны, что обусловлено различием химического состава конечного продукта, получаемого из нефтей разного происхождения.

Для нормального функционирования сегодня нефтеперерабатывающие заводы должны отвечать следующим требованиям:

– иметь возможность производства достаточного объема конечного продукта, чтобы полностью покрывать потребности региона;

– производить продукцию, отвечающую современным высоким стандартам качества;

– стремиться к налаживанию безостановочного процесса нефтепереработки;

– осуществлять комплексное производство продукции нефтегазовой отрасли;

– удерживать высокий уровень конкурентоспособности;

– отвечать всем нормам технологической и экологической безопасности производства.

Основные технологические процессы топливного производства. Нефтепереработка кратко

Процесс переработки нефти можно разделить на 3 основных технологических процесса:

Процесс переработки нефти можно разделить на 3 основных технологических процесса:

Номенклатура продукции нефтеперерабатывающего завода (НПЗ) может включать до 40 позиций, в тч:

— сырье для нефтехимического производства,

— смазочное, гидравлическое и прочее масло,

Номенклатура н/продуктов, получаемых на конкретных НПЗ, зависит от состава и свойств поставляемой сырой нефти и потребностей в н/продуктах.

1. Поставка и прием нефти.

Основные пути доставки сырья на НПЗ:

— нефтеналивными танкерами для прибрежных НПЗ

Нефть поступает на заводской нефтетерминал (рис 1) в нефтяные резервуары (обычно, типа Шухова), который связан нефтепроводами со всеми технологическими установками завода.

Учет принятой на нефтетерминал нефти производится по приборам или путем замеров в нефтяных резервуарах.

2. Первичная переработка

2.1. Подготовка нефти к переработке (электрообессоливание).

Обессоливание служит для уменьшения коррозии технологического оборудования от сырой нефти.

Здесь под воздействием тока высокого напряжения (25 кВ и более), эмульсия (смесь воды и нефти) разрушается, вода собирается в низу аппарата и откачивается.

Нагрев нефти перед разделением на фракции производится в змеевиках трубчатых печей за счет тепла сжигания топлива и тепла дымовых газов.

В последнее время актуальность приобрела задача перевода печей с жидкого на газообразное топливо, что повышает эффективность техпроцесса и существенно улучшает экологию..

2.2.1. Атмосферная перегонка

Тепло подводится в нижнюю часть колонны и отводится с верхней части колонны, поэтому температура в колонне постепенно снижается от низа к верху.

2.2.2. Вакуумная перегонка

Вакуумная перегонка обеспечивает отбор масляных дистиллятов или широкой масляной фракции (вакуумного газойля) от мазута.

Перегонка при близком к вакууму остаточном давлении 40-60 мм рт ст позволяет снизить максимальную температуру в аппарате до 360-380°С, что позволяет отбирать масляные фракции..

2.2.3. Стабилизация и вторичная перегонка бензина

Получаемая на блоке АВТ бензиновая фракция не может быть использована по следующим причинам:

— содержит газы, в основном пропан и бутан, в превышающем требования по качеству объеме, что не позволяет использовать их как компоненты автомобильного бензина или товарного прямогонного бензина,

— процессы нефтепереработки, направленные на повышение октанового числа бензина и производства ароматических углеводородов в качестве сырья используют узкие бензиновые фракции.

Поэтому используется техпроцесс, в результате которого от бензиновой фракции отгоняются сжиженные газы, и осуществляется ее разгонка на 2-5 узких фракций на соответствующем количестве колонн.

Продукты первичной переработки нефти, собственно, как и продукты в других техпроцессах переработки, охлаждаются:

— в теплообменниках, что обеспечивает экономию технологического топлива,

— в водяных и воздушных холодильниках.

Далее продукты первичной переработки идут на очередные переделы.

— блока ЭЛОУ, предназначенного для подготовки нефти к переработке путем удаления из нее воды и солей,

— блока АТ, предназначенного для разгонки светлых нефтепродуктов на узкие фракции,

— блока ВТ, предназначен для разгонки мазута (>350 о С) на фракции,

— блока стабилизации, предназначенного для удаления из бензина газообразных компонентов, в тч коррозийно-активного сероводорода и углеводородных газов,

— блока вторичной разгонки бензиновых фракций, предназначенного для разделения бензина на фракции.

В стандартной конфигурации установки, сырая нефть смешивается с деэмульгатором, нагревается в теплообменниках, 4 мя параллельными потоками обессоливается в 2 х ступенях горизонтальных электродегидраторов, дополнительно нагревается в теплообменниках и направляется в отбензинивающую колонну.

Тепло к нижнейчасти этой колонны подводится горячей струей, циркулирующей через печь.

Далее частично отбензиненная нефть из колонны после нагрева в печи направляется в основную колонну, где осуществляется ректификация с получением паров бензина в верхней части колонны, 3 боковых дистиллятов из отпарных колонн и мазута в нижней части колонны.

Отвод тепла в колонне осуществляется верхним испаряющим орошением и 2 мя промежуточными циркуляционными орошениями.

Смесь бензиновых фракций из колонн и направляется на стабилизацию в колонну, где сверху отбираются легкие головные фракции (жидкая головка), а снизу- стабильный бензин.

Стабильный бензин в колоннах подвергается вторичной перегонке с получением узких фракций, используемых в качестве сырья для каталитического риформинга.

Тепло к низу стабилизатора и колонн вторичной перегонки подводится циркулирующими флегмами, нагреваемыми в печи.

Мазут из основной колонны в атмосферной секции насосом подается в вакуумную печь, откуда с температурой 420 о С направляется в вакуумную колонну.

В нижнюю часть этой вакуумной колонны подается перегретый водяной пар.

С верха колонны водяной пар вместе с газообразными продуктами разложения поступает в поверхностные конденсаторы, откуда газы разложения отсасываются 3-ступенчатыми пароэжекторными вакуумными насосами.

Остаточное давление в колонне 50 мм рт cт.

В 3 сечениях вакуумной колонны организовано промежуточное циркуляционное орошение. Гудрон в низу вакуумной колонны откачивается насосом через теплообменник и холодильник в резервуары.

— подстанцию, насосную станцию для перекачки воды и компрессорную станцию,

— блок ректификационной аппаратуры,

— конденсационно-холодильная аппаратура и промежуточные емкости, установленные на 1-ярусном ж/бетонном постаменте,

— насосы технологического назначения для перекачки н/продуктов,

— многосекционные печи общей тепловой мощностью порядка 160 млн ккал*ч, используемых в качестве огневых нагревателей мазута, нефти и циркулирующей флегмы.

Продукты первичной переработки нефти

Фотографии установок первичной переработки различной конфигурации

Рис. 4. Установки вторичной перегонки бензина и атмосферной перегонки на НПЗ «Славнефть-ЯНОС» (слева направо)

Рис. 5. Установка вакуумной перегонки мощностью 1,5 млн. тонн в год на Туркменбашинском НПЗ по проекту фирмы Uhde

Рис. 7. Вакуумсоздающая аппаратура фирмы Graham. Видны 3 эжектора, в которые поступают пары с верха колонны

3. Вторичная переработка нефти

Продукты первичной переработки нефти, как правило, не являются товарными н/продуктами.

Кроме того, темные нефтяные фракции могут быть подвергнуты дальнейшей квалифицированной переработке.

Поэтому, нефтяные фракции поступают на установки вторичных процессов, которые обеспечивают улучшение качества н/продуктов и углубление переработки нефти.

Сущность процесса заключается в разложении углеводородов, входящих в состав сырья (вакуумного газойля) под воздействием температуры в присутствии цеолитсодержащего алюмосиликатного катализатора.

Высокое октановое число обусловлено тем, что при каткрекинге происходит также изомеризация.

Ключевым участком установки является реакторно-регенераторный блок.

В состав блока входит печь нагрева сырья, реактор, в котором непосредственно происходят реакции крекинга, и регенератор катализатора.

Мощностей каталитического крекинга на российских НПЗ в настоящее время недостаточно, и за счет ввода новых установок решается проблема с прогнозируемым дефицитом бензина.

Сырье с температурой 500-520°С в смеси с пылевидным катализатором движется по лифт-реактору вверх в течение 2-4 секунд и подвергается крекингу.

Продукты крекинга поступают в сепаратор, расположенный сверху лифт-реактора, где завершаются химические реакции и происходит отделение катализатора, который отводится из нижней части сепаратора и самотеком поступает в регенератор, в котором при температуре 700°С осуществляется выжиг кокса.

После этого восстановленный катализатор возвращается на узел ввода сырья.

Давление в реакторно-регенераторном блоке близко к атмосферному.

Продукты крекинга уходят с верха сепаратора, охлаждаются и поступают на ректификацию.

Каткрекинг может входить в состав комбинированных установок, включающих предварительную гидроочистку или легкий гидрокрекинг сырья, очистку и фракционирование газов.

Одновременно с крекингом происходит очистка продуктов от серы, насыщение олефинов и ароматических соединений, что обуславливает высокие эксплуатационные и экологические характеристики получаемых топлив.

Например, содержание серы в дизельном дистилляте гидрокрекинга составляет миллионные доли %.

Получаемая бензиновая фракция имеет невысокое октановое число, ее тяжелая часть может служить сырьем риформинга.

Гидрокрекинг также используется в масляном производстве для получения высококачественных основ масел, близких по эксплуатационным характеристикам к синтетическим.

Обычно объемов водорода, получаемых на установках риформинга, недостаточно для обеспечения гидрокрекинга, поэтому на НПЗ сооружаются отдельные установки по производству водорода путем паровой конверсии углеводородных газов.

Аппаратурное оформление и технологический режим установок гидрокрекинга различаются в зависимости от задач, обусловленных технологической схемой конкретного НПЗ, и используемого сырья.

Например, для получения малосернистого вакуумного газойля и относительно небольшого количества светлых (легкий гидрокрекинг), процесс ведется при давлении до 80 атм на одном реакторе при температуре около 350°С.

Для максимального выхода светлых (до 90%, в том числе до 20% бензиновой фракции на сырье) процесс осуществляется на 2 х реакторах.

При этом, продукты после 1 го реактора поступают в ректификационную колонну, где отгоняются полученные в результате химических реакций светлые, а остаток поступает во 2 й реактор, где повторно подвергается гидрокрекингу.

В России технология гидрокрекинга внедрена в 2000 х гг на НПЗ в Перми, Ярославле и Уфе, на ряде заводов установки гидроочистки реконструированы под процесс легкого гидрокрекинга.

Совместное строительство установок гидрокрекинга и каталитического крекинга в рамках комплексов глубокой переработки нефти представляется наиболее эффективным для производства высокооктановых бензинов и высококачественных средних дистиллятов.

4. Товарное производство

В ходе вышеуказанных технологических процессов вырабатываются только компоненты моторных, авиационных и котельных топлив с различными показателями качества.

Другие показатели качества (например, фракционный состав, содержание серы) у компонентов также различаются.

Для получения товарных н/продуктов организуется смешение полученных компонентов в соответствующих емкостях НПЗ в соотношениях, которые обеспечивают нормируемые показатели качества.

Расчет рецептуры смешения (компаундирования) компонентов осуществляется при помощи модулей математических моделей, используемых для планирования производства по НПЗ в целом.

Исходными данными для моделирования являются прогнозные остатки сырья, компонентов и товарной продукции, план реализации н/продуктов в разрезе ассортимента, плановый объем поставок нефти. Таким образом возможно рассчитать наиболее эффективные соотношения между компонентами при смешении.

Зачастую на заводах используются устоявшиеся рецептуры смешения, которые корректируются при изменении технологической схемы.

Компоненты н/продуктов в заданном соотношении закачиваются в емкость для смешения, куда также могут подаваться присадки.

Полученные товарные н/продукты проходят контроль качества и откачиваются в резервуары товарно-сырьевой базы, откуда отгружаются потребителю.

5. Доставка нефтепродуктов

— по магистральным нефтепродуктопроводам (МНПП) Транснефтепродукта,

Как происходит переработка нефти?

Нефть, добываемая на месторождениях, включает в себя множество компонентов. Все они имеют различные физико-химические свойства и поэтому могут быть применены в разных областях деятельности. Для выделения разнообразных фракций нефтеперерабатывающие заводы используют несколько методов переработки и высокотехническое оборудование. Сам процесс представляет собой совокупность многоступенчатых этапов, включающих в себя добычу нефти, ее очистку, первичную и вторичную переработку, которые необходимо произвести перед выпуском продукции.

Процесс переработки нефти

Нефтяная переработка – это сложный технический процесс, состоящий из нескольких последовательных этапов. Первоначально добытое сырье поступает на заводы. Его доставляют нефтеналивными танкерами, в вагонах-цистернах по железным дорогам или по магистральным нефтепроводам.

На первых этапах материал подлежит очистке от примесей. Серные, кислородные и азотистые соединения удаляются из сырья путем механической, термической или химической очистки. Полученный после очищения продукт не может быть использован по назначению, поэтому нефть подвергается глубокой переработке. Последний процесс позволяет получать из нефтяного сырья широкий спектр продукции, в частности:

Подготовка нефти

Добытые нефтепродукты обычно содержат примеси, среди которых: песок, вода, соли и газовые вещества. Нефтяные сепараторы позволяют отделять нефть от природного газа. Сырье подвергают воздействию холода и тепла, а также отстаивают в герметичных резервуарах.

Для избавления от солей нефть смешивают с водой, в которой они растворяются. Полученную эмульсию отправляют в электрообессоливающую установку, состоящую из электрогидраторов. Процесс растворения солей уберегает технические приборы от коррозии.

Разделения нефти и воды

Эмульсия из нефти и воды может быть гидрофильной, то есть представлять собой частицы нефти, растворенные в воде, или гидрофобной – содержать некоторое количества воды в большей массе нефти. Для отсеивания жидкости многие нефтеперерабатывающие заводы прибегают к процессу отстаивания. Это механический метод разрушения эмульсии. Вещества помещают в резервуары и нагревают до 120-150 градусов. При этом уже после 3 часов ожидания можно увидеть результат работы.

Водная составляющая опускается на дно под действием высокого давления и затем откачивается. Для ускорения процесса в эмульсию добавляют деэмульгаторы, которые растворяют адсорбированную пленку, и таким образом делают продукт очищенным от воды.

Первичная переработка нефти

Первичная переработка нефти начинается с разделения сырья на различные фракции, закипающие при разной температуре. Перегонка производится тремя способами с помощью технического оборудования.

Способы перегонки нефти

После обессоливания и обезвоживания нефть подвергается дальнейшей переработке. Перегонка сырья подразделяется на атмосферный, вакуумный и атмосферно-вакуумный способы.

Оборудование для перегонки

Перегонка нефти была бы невозможной в отсутствие специального технического оборудования. Список устройств, используемый на разных нефтеперерабатывающих заводах, довольно широк. Однако обычно для первичной переработки используют комбинированные установки.

АВТ – атмосферно-вакуумная трубчатка – представляет собой устройство, состоящее из 2 блоков ректификационных колонн и трубчатых печей. Колонны содержат контактные устройства, количества которых колеблются в интервале 20-60 штук. Они позволяют жидкому веществу спускаться в нижние отсеки, а газам – подниматься в верхние отделы установки.

Блок АТ осуществляет разгон светлых фракций на узкие, а блок ВТ разгоняет мазут на фракции. Блок стабилизации удаляет газообразные компоненты.

Кроме того в состав АВТ входят эжекторы, работающие на жидкости или пару, создающие разряжение в ректификационных колоннах.

Важную роль играют электрообессоливающие установки, которые необходимы для подготовки нефти к дальнейшей переработке.

Вторичная переработка нефти

Полученные в результате первичной переработки нефтепродукты не могут быть внедрены для прямого использования. Например, бензиновая фракция не подходит в качестве компонента для автомобильного бензина, потому что содержит такое количество пропана и бутана, которое превышает установленные нормы. Именно поэтому в большинстве случаев производят вторичную переработку продукции, полученной из добытой нефти.

Сначала полученные в ходе первой перегонки продукты охлаждают в теплообменниках или водяных и воздушных холодильниках, а после этого отправляются на последующую стадию.

Топливный способ, базирующийся на использовании каталитического крекинга, риформинга, гидрокрекинга и гидроочистки, позволяет получать бензин, дизель и топлива повышенного качества.

Каталитический крекинг

Технология основана на использовании катализаторов, содержащих цеолит. При температуре в 550 градусов происходит эффективный способ получения высокооктанового бензина и жидкого газа из мазута.

Каталитический риформинг

Внутри оборудования устанавливается водородная среда. Под воздействием алюмоплатиновых катализаторов нефтеновые и парафиновые углеводороды превращаются в ароматические. В ходе реакций октановое число продукции значительно повышается, и на выходе получается от 70 до 90% чистого вещества.

Гидрокрекинг

Особенность метода заключается в том, что в качестве катализаторов выступают оксиды молибдена. При температуре в 450 градусов получается реактивное топливо и бензин, чистый вид которого составляет около 75% от всего сырья.

Гидроочистка

Один из самых распространенных способов переработки – гидроочистка. Повышение качества продукта осуществляется путем удаления примесей азотистых, серных и кислородных соединений. В оборудовании сырье контактирует с водородом при температуре в 300-400 градусов, после чего органические соединения разлагаются. Таким методом можно перерабатывать до 99% сырья, получая на выходе топливо высокого качества.

Экстракция и деасфальтизация

Следующие 2 процесса относятся к топливно-масляному методу переработки нефти. Результатом является чистое топливо, асфальт и смазочные материалы.

Экстракция предполагает разделение подготовленного сырья на фракции посредством применения растворителей. За этим следует депарафинизация, при которой снижается температура застывания масел. Нефтяная продукция очищается и переходит в топливо и ароматические углеводороды.

Благодаря деасфальтизации на заводах получают смолисто-асфальтеновые соединения, активно применяемые для производства битума.

Другие методы переработки нефти

Помимо вышеперечисленных способов существуют и другие методы переработки нефти.

Например, нефтехимическим способом получают каучук, спирты, пластмассы и другие продукты из добытого сырья. Посредством коксования добывают кокс из тяжелых фракций, а изомеризация позволяет повысить октановое число продукции, представленной, в частности, парафиновыми углеродами.

Переработка нефти – это сложный процесс, который может быть осуществлен только при наличии специального оборудования. В ходе использования разных методов можно получить широкий спектр продукции, которая будет применима в разных областях.