что такое озц в бурении

Добыча нефти и газа

нефть, газ, добыча нефти, бурение, переработка нефти

ЗАКЛЮЧИТЕЛЬНЫЕ РАБОТЫ ПОСЛЕ ЦЕМЕНТИРОВАНИЯ

Заключительные работы после цементирования скважины включают: 1) ожидание затвердения цементного раствора, закачанного в затрубное пространство скважины (ОЗЦ); 2) терморадиометрию для установления границ цементного камня за колонной (ОЦК); 3) оборудование устья скважины для ее эксплуатации; 4) разбуривание обратного клапана и цементного стакана; 5) опрессовку и испытание колонны на герметичность; 6) перфорацию колонны; 7) спуск насосно-компрессорных труб и основание скважины.

После того, как цементный раствор закачан в колонну и поднят на заданную высоту в затрубном пространстве, скважину оставляют в покое для твердения цементного раствора.

Колонну держат под давлением, которое было в ней к концу продавки, для чего перекрывают краны на цементировочной головке.

Длительность времени твердения цементного раствора (ОЗЦ) в практике бурения нефтяных и газовых скважин принята 24 ч для эксплуатационных колонн, 16 ч — для промежуточных колонн и 12 ч — для кондукторов.

В течение периода твердения цементного камня следят за показаниями манометра на цементировочной головке. В скважинах с повышенной температурой на забое давление внутри колонны может подняться выше допускаемого. В этом случае его снижают. В зависимости от качества используемого цемента, величины водоцементного отношения, глубины скважины и ее геологических особенностей (например, высокой забойной температуры) время, отводимое на твердение цементного камня, может изменяться; однако, независимо от условий, ОЗЦ не должно превышать 24 ч.

По истечении срока твердения цементного раствора снимают цементировочную головку и приступают к определению фактической высоты подъема цементного кольца при помощи электротермометра, спускаемого в колонну.

АКЦ необходимо производить сразу же после окончания цементирования (конца схватывания цементного раствора).

По окончании электротермометрических работ для определения высоты подъема цементного раствора и характера его расположения вокруг колонны в скважине приступают к оборудованию устья скважины.

Цель обвязки устья скважины — укрепить эксплуатационную колонну и герметично перекрыть межтрубное пространство между всеми выходящими на дневную поверхность колоннами.

В зависимости от назначения и конструкции скважины для обвязки устья применяют оборудование, соответствующее одной из трех типовых схем.

По первой схеме предусматривается обвязка устья скважины одноколонной конструкции для колонн диаметром 114, 141 и 168 мм, рассчитанных на рабочее давление 7,5 и 12,5 МПа. Оборудование состоит из фланца диаметром 203 мм (8″), навинчиваемого на резьбу эксплуатационной колонны. Наружные диаметры фланцев унифицированы, размеры их соответствуют размерам фланцев крестовины фонтанной арматуры.

По второй схеме — для двухколонной конструкции скважины обвязка состоит из обсадных труб диаметром 273×168 мм и 299×168 мм, рассчитанных на рабочее давление 12,5 МПа. Оборудование состоит из колонной головки и деталей обвязки: колонного фланца, металлической прокладки, шпилек и гаек.

По третьей схеме — для трехколонной конструкции скважины обвязка состоит из обсадных труб: 462x273x168 мм; 426x299x168 мм, рассчитанных на рабочее давление 12,5, 20,0 и 30,0 МПа. Оборудование состоит из колонной головки и деталей обвязки: колонного фланца (14 или 16″), шести клиньев диаметром 273 или 299 мм

для подвески промежуточной колонны, резинового пакера диаметром 273 или 299 мм

и катушки.

Для контроля межтрубного пространства в корпусах колонных головок имеется по два 50-мм отвода, из которых один закрывается пробкой, а другой является выкидом с установленной на нем задвижкой и манометром.

Концы промежуточных и эксплуатационных колонн привариваются к катушкам колонных головок плотным герметизирующим швом.

При разбуривании в колонне упорного кольца, обратного клапана и цементного стакана применяют пикообразные долота без наварки твердым сплавом диаметром меньшим внутреннего диаметра колонны на 6—10 мм. Для разбуривания в 146-мм колонне используют бурильные трубы диаметром 73 мм, в 168-мм — бурильные трубы диаметром 89 мм. Во избежание повреждения колонны в процессе разбуривания металлических деталей необходимо соблюдать осторожность — уменьшить скорость вращения долота и осевую нагрузку на него.

Обратный клапан целесообразно разбуривать специальным фрезером с последующим извлечением металлических кусков магнитным пауком.

После промывки водой или буровым раствором приступают к испытанию колонны на герметичность одним из двух существующих способов: опрессовкой водой или снижением уровня жидкости.

Эксплуатационную колонну в эксплуатационных скважинах испытывают на герметичность опрессовкой, в разведочных скважинах применяют оба способа — опрессовку водой и снижение уровня жидкости оттартыва-нием ее или поршневанием.

При испытании колонны опрессовкой на устье устанавливают цементировочную головку и, заполнив скважину водой, создают при помощи бурового насоса или насоса цементировочного агрегата давление, величина которого устанавливается в зависимости от диаметра и марки стали труб.

Если через 30 мин давление в колонне не снизится больше чем на 0,5 МПа, то колонна считается герметичной.

По второму способу колонна испытывается понижением уровня жидкости.

Колонна считается выдержавшей испытание, если уровень жидкости в ней после снижения до заданной глубины не поднимается более чем на 1 м

в колоннах диаметром 146—168 мм и на 0,5 м — в колоннах диаметром 219 мм и выше в течение 8 ч.

При неудовлетворительных результатах испытание повторяют, и если окажется, что колонна негерметична, то приступают к обследованию состояния колонны и к ремонтным работам.

После испытания на герметичность на колонну устанавливают задвижку на случай фонтанирования скважины во время перфорации колонны. В результате перфорации, т.е. пробивки в колонне пулевых отверстий на уровне продуктивных горизонтов, нефть и газ получают возможность войти во внутреннюю полость колонны, откуда их извлекают на поверхность одним из существующих способов эксплуатации скважин.

После установления при помощи перфорации сообщения между продуктивными пластами и эксплуатационной колонной оборудуют устье скважины под эксплуатацию (соответственно категории данной скважины).

Например, при глубинно-насосной эксплуатации устанавливают одну колонную головку или трубный пьедестал; для фонтанного способа эксплуатации — фонтанную арматуру с системой выкидных отводов и мани-фольдов.

Установке фонтанной арматуры предшествует спуск в эксплуатационную колонну до начала фильтра насосно-компрессорных труб, предназначаемых для подъема по ним нефти или газа в процессе фонтанирования скважины. После спуска колонны-подъемника из насосно-компрессорных труб и окончания монтажа фонтанной арматуры (елки) приступают к выполнению последней операции — к освоению скважины.

Под освоением скважины понимают проведение ряда мероприятий для вызова притока нефти с доведением ее отбора до наибольшего значения для данной категории скважины и для подъема ее на дневную поверхность в сборные резервуары, а газа — в газопроводы.

Процесс освоения скважины — заключительный этап строительства глубокой скважины.

Что такое озц в бурении

При коэффициенте запаса прочности моста, равном 1,5, осевая нагрузка на мост

Поэтому высота верхней части моста, определенная с уче-том значения G цементного камня, рассчитанного по соотношению (2.12), вполне удовлетворит условиям обеспечения несущей способности моста. Имея значения Ссц и Gcm, по формуле (2.9) можно вычислить значение h3.

После определения минимальных размеров моста рассчитывают необходимые количества цементного раствора и прода-вочной жидкости. Объем цементного раствора, соответствующий объему цементного моста, представляет собой сумму объемов раствора для верхней V1 и нижней части моста V2:

Ущ, =V1+V2= 0,785(dch2 + d2Kh3). (2.13)

Уцр = 1, 3 • 0, 785(dX + d2Ji3). (2.14)

Объем продавочной жидкости VnyK рассчитывают, исходя из объема заливочных труб выше уровня цементного раствора. Успешность забуривания БС в заданном направлении оценивается соотношением буримости цементного моста и горных пород в интервале зарезки ствола.

Экспериментально установлено (А.Ф. Афанасьев), что практически буримость (механическая скорость бурения ом) пород обратно пропорциональна их твердости по штампу.

Исходя из изменения характера буримости при переходе от пород одной твердости к другой, М.О. Ашрафьян предложил соотношение для определения необходимой твердости цемент-ного камня [24]:

При этом предполагается, что в основном идет объемное разрушение материалов и компоновка инструмента позволяет осуществлять надежное отклонение долота. При сложившейся в настоящее время практике забуривание с моста в целях создания (в начальный период) надежного направления (желоба-кармана) производится с минимальной нагрузкой на долото (“с навеса»). Судя по шламу в начальный момент происходит в основном поверхностное разрушение. Поэтому для обеспечения успешного забуривания бокового ствола от моста необходимо соблюдать более жесткое условие, нежели рекомендуется соотношением (2.15), а именно:

где р„г ж р„ — твердость цементного камня и породы соответст-венно»

Если это условие не удовлетворяется, то необходимо принять меры по увеличению твердости цементного камня в головной части моста. В лабораторных условиях определяют значение прочности цементного камня на изгиб G и сжатие Ссж. В определенных пределах для однородного материала должна существовать корреляционная связь между р и GcyK. Для данного типа цементного камня (рецептуры раствора) необходимо построить зависимость р = f(Gcw) по данным лабораторных исследований. Значение р может быть установлено любым известным методом определения твердости (вдавливанием штампов, шара или конуса).

Известно, что задаваемая нагрузка на долото при бурении

Если известно Р из опыта бурения интервала установки моста, то можно определить твердость породы из соотношения

Для приближенных расчетов применительно к условиям 82

месторождений Башкортостана можно воспользоваться значениями ри, полученными Ю.Ф. Алексеевым [26].

Значение р можно повысить введением в цементный раствор кварцевого песка. Эксперименты показывают, что в условиях низких и нормальных температур при введении обычного крупнозернистого кварцевого песка прочность цементного камня практически не повышается, но увеличиваются его твердость и сцепление с металлом. При введении в тампонажный раствор молотого кварцевого песка прочность возрастает до содержания его в смеси 20 %, а свыше 20 % прочность цементного камня снижается без увеличения его твердости. Поэтому для установки мостов при забуривании БС на месторождениях Башкортостана применяли растворы из тампонажного портландцемента с водоцементным отношением В/Ц = = 0,45-^0,4 с введением крупнозернистого кварцевого песка в количестве 15-20 % от массы цемента, поскольку при таком содержании песка в цементе повышается твердость цементного камня (рис. 2.24).

Рис. 2.24. Зависимость физико-механических свойств цементного камня от содержания песка в цементе (песок вводился в цементный раствор):

Немаловажное значение имеет и подготовка ствола к установке цементного моста. Для этого требуется провести следующие работы.

1. Скважина должна быть опрессована на давление ропр, превышающее суммарное гидростатическое давление столба жидкости в скважине ртс:

Ропр = 12Ргс = 1’2(Рпжg c пж + Рцрg c цр)> (2-19>

2. Поглощение жидкости необходимо полностью ликвидировать с применением цементных растворов с наполнителем или иным способом. После ликвидации поглощения уровень жидкости в скважине должен быть на устье.

Рис. 2.25. Схема забурива-ния бокового ствола со спец-моста:

Технологический процесс установки моста выполняется в следующем порядке.

1. Насосно-компрессорные трубы (НКТ) спускают на глубину Нт, определяемую зависимостью

Производится промывка скважины и последующий контроль уровня жидкости.

2. Приготовляют цементный раствор и нагнетают его в скважину, после чего поднимают НКТ до расчетной глубины и срезают излишки раствора.

3. Колонну НКТ приподнимают на 20-30 м, и скважина оставляется на ОЗЦ.

4. После ОЗЦ допуском НКТ проверяют уровень цементного моста. При наличии моста на расчетной глубине производят его опрессовку на давление

В случае невыполнения условия (2.21) или понижения уровня моста производится его наращивание путем дополнительной заливки.

Применение разработанной методики расчета технологического процесса и реализации его с использованием оптимальной рецептуры тампонажных растворов позволило снять остроту проблемы установки мостов для забуривания боковых стволов в условиях Башкортостана.

Для снижения трудоемкости расчетов рекомендуется построение номограмм или разработки компьютерных программ.

2.6.2. ОБЕСПЕЧЕНИЕ ЗАБУРИВАНИЯ БС

В ОСЛОЖНЕННЫХ УСЛОВИЯХ С ИСПОЛЬЗОВАНИЕМ СПЕЦМОСТА

В целях устранения таких осложнений разработана технология забуривания с использованием искусственного спецмоста высокой прочности, спускаемого в скважину в готовом виде (см. рис. 2.25). Он представляет собой тонкую алюминиевую оболочку, заполненную затвердевшим бетоном, с центральным каналом. Снизу к нему крепится хвостовик, регулирующий высоту установки спецмоста. К верхней части оболочки с помощью срезных штифтов подсоединяется извлекаемый переходник с резьбой. После фрезерования сплошного участка эксплуатационной колонны на бурильных трубах спускают спец-

Рис. 2.26. Схема забуривания бокового ствола в обсаженной колонне скв. 684 Туймазинской площади:

мост и закачивают цементный раствор до отметки выше вырезанного участка колонны. После затвердения цементного раствора производят разгрузку веса бурильных труб для срезания штифтов и последующего подъема бурильных труб. Высокая прочность спецмоста позволяет бурильному инструменту быстро выйти из основного ствола и забурить БС.

2.6.3. ТЕХНОЛОГИЯ ЗАБУРИВАНИЯ БС

С ЧАСТИЧНЫМ ПОДЪЕМОМ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ

Для гарантированного выхода бурильного инструмента из старого ствола необходимо достаточно большое окно. Фрезеровать старую колонну на участке не менее 30-50 м сложно и дорого, поэтому была разработана технология, позволяющая при наименьших затратах получить сплошное окно большой протяженности.

Сущность разработанной технологии заключается в вырезании небольшого участка обсадной колонны в виде кольца и последующем частичном подъеме колонны (патент РФ № 2109921, БИ № 12, 1998). Однако подъем колонны возможен только в случае отсутствия цементного кольца за колонной. На рис. 2.26 показаны стадии реализации технологии. В скважину на глубину ниже места забуривания спускают колонну НКТ и устанавливают ликвидационный мост. После извлечения НКТ эксплуатационную колонну опрессовывают с целью выявления дефектов в металле труб. Далее в скважину спускают вырезающее устройство для фрезерования кольцевого окна. После этого приподнимают верхнюю часть эксплуатационной колонны на 30-50 м. Приподнятую часть колонны цементируют. Далее в образовавшемся окне устанавливают прочный цементный мост для забуривания бокового ствола.

Заключительные работы и проверка результатов цементирования.

В последние годы широко используется акустический метод контроля качества цементирования скважин (АКЦ). Он основан на том, что часть обсадной колонны, не закрепленная цементным камнем, при испытании акустическим зондом характеризуется колебаниями значительно больших амплитуд по сравнению с высококачественно зацементированной колонной.

После обвязки устья скважины в обсадную колонну спускают долото на бурильных трубах для установления местонахождения цементного раствора внутри обсадных труб. После уточнения местонахождения цементного раствора внутри обсадной колонны в случае необходимости приступают к разбуриванию заливочных пробок, остатков затвердевшего цементного раствора и деталей низа обсадной колонны (нормализация забоя).

Перед опрессовкой, жидкость в колонне заменяют водой. При проверке герметичности давление опрессовки должно на 20 % превышать максимальное устьевое давление, которое может возникнуть при эксплуатации данной колонны.

Колонна считается герметичной, если не наблюдается перелива воды или выделения газа, а также, если за 30 мин испытания давление снижается не более чем на 0,5 МПа при опрессовке давлением более 7 МПа и не более чем на 0,3 МПа при опрессовке давлением менее 7 МПа. Отсчет времени начинают спустя 5 мин после создания давления.

Также в скважинах герметичность колонны проверяют снижением уровня жидкости, если плотность бурового раствора была менее 1400 кг/м3, или заменой более тяжелого бурового раствора на воду. Колонна считается выдержавшей испытание, если уровень жидкости в течение 8 ч поднимается не более чем на 1 м в 146- и 168-мм колоннах и на 0,5 м в 194- и 219-мм колоннах и больше (не считая первоначального повышения уровня за счет стока жидкости со стенок колонны).

Лекция №6 (ловильное оборудование 1 и 2 части): осложнения и аварии при бурении скважин, ловильный (аварийный) инструмент. Осложнения в бурении.

Осложнения, вызывающие нарушение целостности стенок скважины.

Произведенные за последнее время исследования, а также накопленный опыт бурения позволяют выделить основные виды нарушений целостности стенок скважины:

Основными мерами предупреждения и ликвидации обвалов (осыпей) являются:

1) бурение в зоне возможных обвалов (осыпей) с промывкой буровым раствором, имеющим минимальный показатель фильтрации и максимально возможно высокую плотность;

2) правильная организация работ, обеспечивающая высокие механические скорости проходки;

3) выполнение следующих рекомендаций:

а) бурить скважины по возможности меньшего диаметра;

б) бурить от башмака (нижней части) предыдущей колонны до башмака последующей колонны долотами одного размера;

в) поддерживать скорость восходящего потока в затрубном пространстве не менее 1,5 м/с;

г) подавать бурильную колонну на забой плавно;

д) избегать значительных колебаний плотности бурового раствора;

е) перед подъемом бурильной колонны утяжелять раствор, доводя его плотность до необходимой, если в процессе бурения произошло ее снижение;

ж) не допускать длительного пребывания бурильной колонны без движения.

Основными мерами предупреждения и ликвидации набухания являются:

1) бурение в зоне возможных сужений с промывкой утяжеленными буровыми растворами;

2) правильная организация работ, обеспечивающая высокие механические скорости проходки;

3) после приготовления глинистого раствора, отвечающего требованиям, указанным в п. 1, следует заполнить им скважину и выждать некоторое время, необходимое для протекания физико-химических процессов. Это нужно делать потому, что процесс бурения связан с резкими колебаниями давления при спуско-подъемных операциях;

4) выполнение рекомендаций б), в), г), д), е) и ж), перечисленных выше, как мер предупреждения и ликвидации обвалов (осыпей).

Основными мерами предупреждения и ликвидации ползучести являются:

1) разбуривание отложений, представленных породами, склонными к ползучести, с промывкой утяжеленными глинистыми растворами;

2) правильная организация работ, обеспечивающая высокие механические скорости проходки;

3) использование при бурении вертикальных скважин такой компоновки бурильной, колонны, при которой искривление скважин сводится к нулю;

4) подъем при цементировании обсадных колонн цементного раствора в затрубном пространстве на 50-100 м и выше отложений, которые представлены породами, склонными к ползучести (вытеканию);

5) при креплении скважины обсадной колонной в интервале пород, склонных к ползучести, установка трубы с повышенной толщиной стенки для предотвращения смятия обсадной колонны.

Основными мерами предупреждения и ликвидации желобообразования являются:

1) использование при бурении вертикальных скважин такой компоновки бурильной колонны, при которой искривление скважин сводится к минимуму;

2) стремление к максимальной проходке на долото;

3) использование предохранительных резиновых колец;

4) при прохождении уплотненных глин, аргиллитов, глинистых сланцев в целях предупреждения желобообразования, которое может предшествовать обвалам (осыпям), соблюдение всех рекомендаций, перечисленных как меры предупреждения обвалов (осыпей);

5) колонну бурильных труб следует поднимать на пониженной скорости, чтобы не допустить сильного заклинивания;

6) при заклинивании трубы надо сбивать вниз.

Технологии Baker Hughes для сокращения цикла строительства горизонтальных скважин в Западной Сибири

Развитие технологии бурения под комбинированную обсадную колонну существенно сократило сроки строительства скважин. Использование данных передовых технологий в процессе проводки скважины в секции 220.7 мм. не только позволило бурить до проектного забоя в один рейс, но и существенно увеличить механическую скорость проходки, за счёт оптимизации технологии процесса бурения. В работе будет раскрыта суть процесса строительства подобных скважин и используемые технологические решения, благодаря которым, были достигнуты рекордные результаты по срокам строительства и механической скорости проходки.

В условиях геополитической неопределенности современного мира, цены на нефть становятся чрезвычайно чувствительными и волатильными к различного рода факторам. На данные вызовы, нефтегазодобывающие предприятия, отвечают в том числе снижением себестоимости добычи. Этот процесс становится ключевым фактором экономической эффективности данных предприятий. При этом, нефтегазодобывающие предприятия увеличивают проходку в эксплуатационном бурении в количественном выражении. Так, за 2014-2017 годы для наращивания добычи на 4% потребовалось увеличить проходку в эксплуатационном бурении на 39%. При этом, объём разведочного бурения по прогнозу до 2026 года не вырастет, и сохранится на уровне 0.70-0.85 млн. м. в год. В условиях разбуривания традиционных месторождений в Западной Сибири, а также освоение новых крупных в Восточной Сибири, совершенствование техники и технологии бурения сервисными организациями наряду с ВИНК-компаниями позволит увеличить проходку в эксплуатационном бурении и сократить себестоимость добычи. Одной из таких технологий и является бурение скважин двухколонной конструкции (2КК), позволяющая существенно уменьшить сроки строительства скважин.

В данный момент преобладает использование роторно-управляемых систем (РУС) при бурении 2КК скважин по сравнению с винтовым забойным двигателем (ВЗД). Это связано с преимуществом РУС безопасно и качественно производить проводку ствола скважин с большой длиной горизонтального участка и большим отходом. ВЗД такими качествами не обладает и его применение ограничено длиной ГУ (до 500 м.), типом профиля, фактическими скважинными условиями (коэффициентами трения) и необходимостью «слайдирования». Слайдирование – это процесс набора параметров кривизны без вращения бурильной колонны. Бурение в режиме слайдирования часто приводит к потере продольной устойчивости бурильного инструмента с последующим синусоидальным складыванием (вплоть до возникновения баклин-эффекта), что в совокупности приводит к низкой механической скорости проходки, а в ряде случаях может привести к аварийной ситуации – дифференциальному прихвату.

Преимущества использования РУС заключаются в следующем:

• отсутствие необходимости в слайдировании, процесс вращения бурильной колонны непрерывен;

• высокая механическая скорость проходки;

• низкие локальные интенсивности искривления, фактическая траектория ствола скважины более плавная, отсутствуют проблемы со спуском обсадных колонн;

• получение динамических показаний зенитного угла в режиме реального времени;

• улучшенная очистка скважины как следствие непрерывного вращения бурильной колонны;

• возможность бурения скважин с высокими DDI (индекс сложности бурения), с большими отходами от вертикали;

• проводка ствола скважины в маломощных продуктивных пластах с использованием геонавигации;

• пониженный риск дифференциальных прихватов;

Режимы бурения 2КК скважин с мероприятиями по подготовке транспортного ствола к спуску комбинированной колонны постоянно оптимизируются и совершенствуются. Так, если система очистки буровой установки (БУ) подготовлена для работы с буровым раствором на углеводородной основе, то в процессе бурения проработка ствола скважины не производится. При этом, необходимо отслеживать фактическое значение эквивалентной циркуляционной плотности (ЭЦП). Превышение фактического значения ЭЦП над расчетным в совокупности с ростом весов и крутящих моментов, может сигнализировать о проблемах с выносом выбуренного шлама. Одной из причин проблемы с выносом шлама является высокая скорость проходки. После достижения проектного забоя, принято производить обратную проработку для подготовки пробуренного ствола скважины к спуску комбинированной колонны. Для исключения данной операции и сокращения цикла строительства скважины, в настоящий момент рассматривается использование специального забойного оборудования.

Помимо использования высокотехнологичного забойного оборудования, необходимо правильно подобрать породоразрушающий инструмент. Использование PDC долот (Polycrystalline Diamond Compact – поликристаллический алмазный композит) позволяет развивать высокую механическую скорость проходки. Данный показатель является важной частью в сокращении цикла строительства. При подборе долота, в первую очередь изучается геологический разрез, породами какой твердости и абразивности сложен массив горных пород. От этого будет зависеть будущий дизайн PDC долота: количество лопастей, количество и размер резцов, диаметр и длина калибрующей площадки, площадь межлопастного пространства. Все эти характеристики, включая отклоняющую способность РУС с выбранным долотом, напрямую будут влиять на развиваемую механическую скорость проходки, с условиями выдерживания программных режимов бурения. Комплексный инженерный подход к подбору дизайна долота DD505TS позволил установить рекорд механической скорости проходки за 220.7 секцию при бурении 2КК скважины в Западной Сибири – 97.16 м/ч. Суммарная проходка за рейс данной скважины составила 3082 м., при окончательном забое 3923 м. Фактический срок строительства данной скважины составил 9.42 суток, при плановом сроке в 12.75 суток.

Ещё одним немаловажным фактором, определяющим успешность бурения до проектного забоя и «чистый» спуск комбинированной колонны, является фактический коэффициент трения. В условиях большой протяженности открытого ствола (протяженность открытого ствола в среднем лежит в диапазоне 3000-4000 м.) необходимо поддерживать коэффициент трения на минимально-возможном уровне, для избегания аварийных ситуаций. Хорошо себя зарекомендовало применение раствора на углеводородной основе на основе низкотоксичного минерального масло. При использовании подобной системы, фактические коэффициенты трения находятся в диапазоне 0.25-0.30, что позволяет безопасно производить проводку скважины и без осложнений спускать комбинированную обсадную колонну. Напротив, применение растворов на водной основе, чревато высокими крутящими моментами на устье скважины (крутящий момент может достигать 45-55 кН*м.), большими весами на подъём и проблемами со спуском комбинированной колонны.

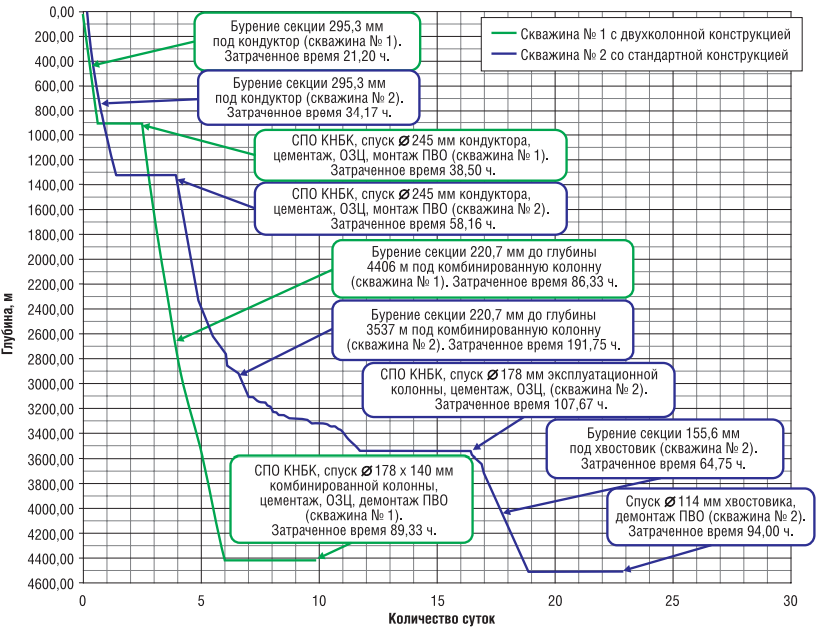

Был проведен сравнительный анализ двух скважин, пробуренных на одном месторождении на один продуктивный пласт. Скважина №1 была пробурена по технологии 2КК скважин с использованием РУС AutoTrak 6 3/4, окончательный забой составил 4406 м., протяженность ГУ составила 1200 м. Скважина №2 была пробурена по традиционной конструкции для данного месторождения, со спуском эксплуатационной колонны Ø 178 мм. и хвостовика Ø 114 мм. Окончательный забой данной скважин составил 4499 м., протяженность ГУ составила 953 м. Результаты анализа были отражены в Графике Глубина-День (ГГД), включающий в себя временные затраты, разделенные по операциям (рис. 2).

Если сравнивать окончательные сроки строительства выбранных скважин, то итоговый цикл строительства по первой скважине составил 9.83 сут. (цикл включает в себя время от подготовительно-заключительных работ к началу бурения до демонтажа ПВО). По второй скважине, пробуренной по традиционной технологии, цикл строительства составил 22.94 сут. Общее сокращение цикла строительства, при использовании описываемой технологии составил 42.8 %. Такое сокращение достигается за счёт исключения ряда операций, не используемых в строительстве скважины с комбинированной колонны. Они включают в себя: спускоподъёмные операции КНБК, спуск эксплуатационной колонны Ø 178 мм., с последующим цементажом и ОЗЦ, монтаж и перемонтаж противовыбросового оборудования (ПВО), замена бурильного инструмента под разные секции, бурение под секцию 155.6 мм. Так же, помимо исключения вышеописанных операцией, сокращение срока строительства достигается за счёт высокой скорости механической проходки. Рейсовая скорость по 220.7 секции при бурении первой 2КК скважины составила 73.6 м/ч.

Результаты сроков строительства скважин двухколонной конструкции в 2017-2019 гг., пробуренных в Западной Сибири компанией Baker Hughes представлены на графике ниже (рис.3). Если в начале тиражирования данной технологии срок строительства составлял 17-20 суток, то вследствие оптимизации режимов бурения, КНБК, проектных профилей и постоянного совершенствования дизайна долот, со второй половины 2018г. до конца 2019 г. удалось снизить сроки строительства в среднем до 12 суток. По сравнению со стандартной трехсекционной конструкцией в среднем сокращение составило 13 суток (с 25 сут. до 12 сут.) или 48%.

Дальнейшее развитие технологии бурения скважин двухколонной конструкции с применением РУС будет происходить не только в плоскости сокращения времени на различные операции, включая бурение. Будет происходить процесс скрещивания с различными технологиями начиная от методов заканчивания скважины до методов интенсификации добычи. Одним из методов интенсификации добычи является бурение многозабойных скважин (МЗС) – «рыбья кость» (fishbone). Данная технология, при которой от одного горизонтального ствола отходят ответвления позволяет существенно увеличить охват нефтенасыщенных интервалов пласта по сравнению с традиционной горизонтальной скважиной. Многозабойное бурение – эффективный метод интенсификации добычи, является логическим направлением развития технологии горизонтального бурения в условиях геологически-сложных залежей: истощенных пластов; краевых зон; участки, осложненные водонефтяными контактными зонами с малыми величинами литологических перемычек.

Опыт бурения скважин двухколонной конструкции наряду с развитием технологии многозабойного бурения позволило пробурить в 2019 г. самую протяженную многозабойную скважину двухколонной конструкции в России. Реализация данного проекта была возможна благодаря комплексу новейших технологических решений: наработанный опыт бурения скважин двухколонной конструкции и наработанный опыт бурения многозабойных скважин меньшего диаметра.

Перед проектом были поставлены следующие задачи:

• Бурение из-под кондуктора транспортного ствола, с дальнейшим бурением основного ствола с боковыми ответвлениями, включая срезки, за один рейс долотом 220.7 мм.

• КНБК на бурение с расширенным каротажем в типоразмер 6 ¾ дюйма должна была развивать пространственную интенсивность в 2.5 гр/10м.

• Необходимость сокращения времени срезок для горизонтальных ответвлений.

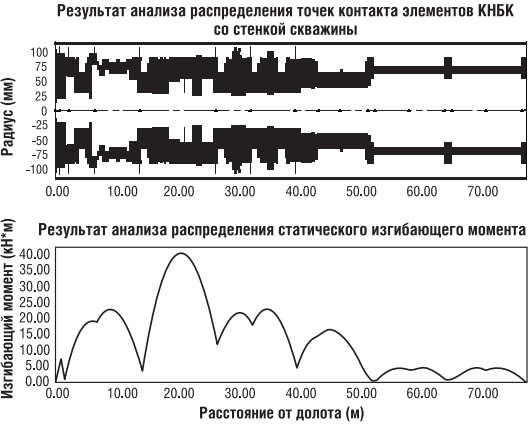

При помощи специализированного ПО были проанализированы возникающие в КНБК изгибающие нагрузки. Первоначальный анализ стандартно применяемых жестких роторных управляемых КНБК с расширенным каротажным комплексом в диаметре 6 3/4 дюйма привел к выводу, что данная КНБК не способна следовать намеченной плановой траектории в связи с ограниченной развиваемой пространственной интенсивностью, а также компоновка будет испытывать повышенные изгибающие моменты, что может привести к выходу из строя оборудования или даже его слому. В результате проделанной работы по оптимизации была разработана новая КНБК для требуемой задачи с использованием гибких стабилизаторов и гибких переводников. Пример моделирования механики бурения с последующим анализом изгибающих моментов см.на рисунке 4.

В результате, была проведена успешная опытно-промышленная работа по строительству многозабойной скважины двухколонной конструкции в Западной Сибири (рис.5):

• Благодаря использованию каротажных комплексов OnTrak + LithoTrak в процессе бурения все боковые стволы были проведены в целевом нефтенасышенном коллекторе.

• Максимально оптимизирована технология срезки в открытом стволе, что значительно сократило сроки строительства боковых стволов.

• Самая быстрая срезка – 7.25 ч.

• Срок строительства составил 22.34 сут., при плане в 23.24 сут.

По полученному опыту пробуренных скважин двухколонной конструкции в Западной Сибири и достигнутым результатам, можно с полной уверенностью утверждать, что данная технология актуальна. Сокращение сроков строительства скважин позволяет нефтегазодобывающим компаниям существенно сократить конечную стоимость строительства, что очень важно в условиях волатильности цен на нефть.