что такое операционное время в машиностроении

Нормирование технологических процессов

Под нормированием технологических процессов понимают назначение технически обоснованных норм времени на продолжительность выполнения операций.

На основе технически обоснованных норм времени устанавливают расценки, определяют производительность труда, осуществляют планирование производства и т. п.

Различают следующие нормы времени:

При фрезеровании цилиндрическими, дисковыми и фасонными фрезами длина врезания, мм

Для торцовых фрез при симметричном резании длина врезания, мм

Перебег инструмента при обработке глухих отверстий равен нулю, в остальных случаях перебег, мм

Твсп — вспомогательное время, затраченное на управление станком, установку, закрепление и снятие детали, подвод и отвод режущего инструмента, измерение детали, мин.

Торм — время на организацию рабочего места, затраченное на смазывание станка, удаление стружки, уборку рабочего места, установку и снятие режущего инструмента, мин.

Тп.з. — подготовительно-заключительное время, необходимое на ознакомление исполнителя с чертежом, получение консультаций у мастера, настройку станка и приспособлений. Это время распределяется не на одну деталь, а на всю партию деталей (n), подлежащих изготовлению.

Тш. к. — штучно-калькуляционное время, это и есть технически обоснованная норма времени на выполнение операции.

Все нормы времени связаны между собой следующими приблизительными соотношениями:

Сокращение времени на обработку детали — Тшт. повышает производительность труда. Это сокращение возможно только за счёт уменьшения To (уменьшение припусков на обработку, применение многоинструментной обработки, применение режущего инструмента повышенной стойкости и соответствующей интенсификацией режимов обработки) и Твсп. (применение станочных быстродействующих приспособлений, фасонного и комбинированного режущего инструмента, и т. п.).

Расчет оптимальной партии запуска в машиностроении

О чем статья?

В данной статье разбираются варианты расчета оптимальной партии для предприятия машиностроения. Возможно, вашему предприятию подойдет один из методов.

Предложенные формулы являются примером, разработанным для конкретного предприятия. Расчет размеров оптимальной партии в данном примере ведется с использованием данных, рассчитанных по 3 вариантам. Окончательно выбирается значение, которое оптимально соответствует параметрам по всем трем расчетам и учитывает ряд дополнительных условий.

Эта статья является частью большого материала по теме расчета оптимальной партии и оптимального производственного цикла:

Первый вариант расчета

Основан на расчетах оптимальной загрузки рабочих мест. Размер партии деталей определяется исходя из условия, что время обработки одной партии на рабочих местах механообработки не должно быть меньше смены или полусмены (кроме станков с ЧПУ). Причина – исключение частых переналадок рабочих мест, снижающих производительность труда рабочих и уменьшающих коэффициент использования производственных мощностей. Размер партии деталей определяется по формуле:

N = (0.5 / 1.0) * T * P/(100 * Тшт), где

При этом расчет размера партии деталей по этой формуле ведется для операции механообработки, имеющей минимальное штучное время. Главный фактор при расчете размера партии по этому варианту – производительность труда.

С помощью 1С:ERP можно собрать данные, необходимые для расчета по предложенной формуле. В системе возможен учет работ по сменам. Для этого в параметрах производственного подразделения нужно указать «Работа в несколько смен». Длительность каждой смены гибко настраивается.

Второй вариант расчета

Основан на использовании коэффициента, определяющего нормативную величину подготовительно-заключительного времени (ПЗВ) по отношению к штучному времени на партию. При этом варианте размер партии деталей определяется таким образом, чтобы доля ПЗВ по отношению к штучному времени на всю партию деталей не превышала установленного коэффициента или процента.

При этом варианте размер партии деталей рассчитывается для той операции, в которой отношение ПЗВ к штучному времени на операцию будет максимальным. Практически расчет можно вести по операции с наибольшим ПЗВ. Данный вариант ограничивает удельный вес ПЗВ в общем времени обработки детали.

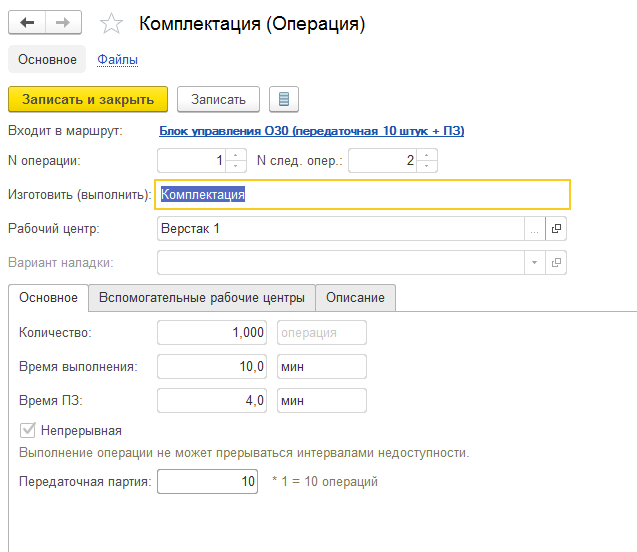

В системе 1С:ERP понятия операции, предварительно-заключительного времени, штучного времени и т. д. связаны с управлением на уровне цеха, объектами системы – «Операция», «Маршрутная карта» и т. д.

В маршрутной карте заполняется последовательность операций, выполняемых в цехе. Для каждой операции можно указать штучное время выполнения, а также размер передаточной партии и предварительно-заключительное время для партии.

Одна из операций маршрутной карты в 1С:ERP

Третий вариант расчета

Основан на минимизации приведенных затрат на обработку деталей. Поскольку производительность труда и себестоимость при изготовлении деталей растут при увеличении размера партии, в то же время длительность производственного цикла и величина связанных средств в незавершенном производстве (НЗП) увеличиваются с увеличением размера партии, данный метод позволяет найти оптимальное соотношение между этими противоречивыми факторами. Размер оптимальной партии рассчитывается по формуле:

N = sqrt (Cз / (Ен * Нз)), где

При определении размера оптимальной партии могут учитываться следующие дополнительные условия, связанные с фактическими особенностями технологии изготовления, реальными производственными заданиями на текущий период и некоторыми другими факторами:

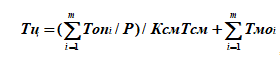

На основании полученного размера оптимальной партии рассчитывается производственный цикл ее изготовления (в рабочих днях). Длительность производственного цикла обработки партий деталей в рабочих днях определяется с использованием формулы, показанной на рисунке справа.

На основании полученного размера оптимальной партии рассчитывается производственный цикл ее изготовления (в рабочих днях). Длительность производственного цикла обработки партий деталей в рабочих днях определяется с использованием следующей формулы:

Основная часть составляющих данной формулы известна, поэтому остановимся подробнее на переменных значениях.

Время на обработку партии деталей при выполнении технологических операций рассчитывается по одному из двух вариантов. Первый используется в случае, когда существует линейная зависимость между штучным временем на выполнение операции и длительностью обработки партии деталей (например, при операциях механообработки, контрольных и других). При этом варианте для расчета используется следующая формула:

Необходимо отметить, что для станков с ЧПУ время на наладку оборудования, ввод программы и т. д. включается в ПЗВ.

Второй вариант используется для операций, для которых не существует линейной зависимости между штучным временем и длительностью обработки партии деталей (например, операции термообработки, гальванопокрытия, покраски, транспортирования и др.). В этом случае время на обработку партии деталей считается по следующей формуле:

Коэффициент Кз определяется как целая часть отношения величины партии деталей и максимально возможного числа деталей, обрабатываемого за один раз в данном операционном процессе. При этом округление коэффициента необходимо выполнять в большую сторону до ближайшего целого числа.

Межоперационное время Тмо в общем случае состоит из двух частей: времени пролеживания партии деталей на рабочих местах и времени выполнения вспомогательных операций. На практике первая составляющая Тмо значительно больше второй, и поэтому межоперационное время определяется временем пролеживания, которое, в свою очередь, зависит от двух основных величин: трудоемкости (или времени) обработки партии деталей и общим числом деталеопераций, выполняемых на данном рабочем месте.

Формула для определения вероятного времени пролеживания для конкретного рабочего места достаточно сложна и не совсем удобна для использования, поэтому на практике обычно используют ее упрощенные варианты. Например, среднее время пролеживания для каждого рабочего места можно рассчитать по следующей формуле:

Тпр = (1 – 1/2Кдо)*Тср, где

Очевидно, что при большом значении Кдо можно принимать среднее время пролеживания равным среднему времени обработки партий деталей на рабочем месте. Поскольку данное утверждение полностью подтверждается теоретическими выкладками и практикой статистических методов определения Тпр, можно считать предельное значение межоперационного времени равным величине среднего времени обработки партии деталей на данном рабочем месте. В практических расчетах обычно используют эмпирические зависимости, которые получены в результате статистических способов определения межоперационного времени (среднее значение от 0,25 до 1 рабочего дня).

В реальных расчетах процент выполнения норм принимается равным 100 % (или 1). Это связано с тем, что фактически отклонения от этой величины от норматива (с учетом рассчитанных допустимых отклонений) в большинстве случаев связаны с нарушением технологии обработки, неточностями в расчетах норм, возможностями конкретного работника (профессиональный уровень) и другими субъективными факторами, на которые невозможно опираться при решении задач планирования временных характеристик производственных процессов и тем более их оптимизации.

В 1С:ERP при расчете расписания выполнения операций в цехе время выполнения операции будет рассчитано по формуле:

Например, если в заказе 15 штук, то передаточная партия для «Комплектации» – 10 штук, время ПЗ «Комплектации» – 4 минуты. Система планирует выполнение 10 операций «Комплектация» с 8:00 до 9:44. Время выполнения рассчитано как 10 минут * 10 штук + 4 минуты = 104 минуты. После десяти «Комплектаций» можно начать выполнять следующую операцию «Сборка».

Операционное время

Смотреть что такое «Операционное время» в других словарях:

Операционное направление — часть стратегического направления, включающая полосу местности с прилегающими водами морей и воздушным пространством, на которой расположены важные оперативные объекты. В пределах операционного направления располагаются, развертываются, а во… … Морской словарь

операционное системное программное обеспечение — 3.26 операционное системное программное обеспечение (operation system software): Программное обеспечение, выполняемое на целевом процессоре во время работы, такое, например, как драйверы и сервисы входа/выхода, управление прерываниями,… … Словарь-справочник терминов нормативно-технической документации

ОПЕРАЦИОННОЕ ИСЧИСЛЕНИЕ — один из методов математич. анализа, позволяющий в ряде случаев сводить исследование дифференциальных операторов, псевдодифференциалъных операторов и нек рых типов интегральных операторов и решение уравнений, содержащих эти операторы, к… … Математическая энциклопедия

Операционное направление — полоса местности, в пределах которой расположены важные оперативные объекты, а во время войны развертываются и ведут боевые действия одно или несколько оперативных объединений и соединений различных видов ВС РФ … Пограничный словарь

НАПРАВЛЕНИЕ ОПЕРАЦИОННОЕ — часть стратегического направления, включающая полосу местности с прилегающими к ней морями и воздушным пространством, на которой расположены важные политические и военные объекты и могут вестись операции оперативного масштаба (армии, армейского… … Война и мир в терминах и определениях

OEE — (Overall Equipment Effectiveness) или общая эффективность оборудования распространённая система анализа общей эффективности работы оборудования, предназначенная для контроля и повышения эффективности производства и основанная на измерении и… … Википедия

ОПЕРАЦИОННАЯ — ОПЕРАЦИОННАЯ, помещение, специально предназначенное для производства операций. Такое помещение предусматривается в плане постройки общебольничного учреждения, специального хир. отделения или хир. клиники; помещение для О. может быть выделено и… … Большая медицинская энциклопедия

ПСИХОТЕРАПИЯ ОГРАНИЧЕННОГО ВРЕМЕНИ И НЕОГРАНИЧЕННЫХ ЦЕЛЕЙ ПО КНОБЕЛЮ — С тех пор как была опубликована «Психоаналитическая психотерапия» Александера и Френча (Alexander F. G., French Т. М., 1946), возникли методологические различия в рамках психоаналитической теории Фрейда (Freud S.). Согласованный с… … Психотерапевтическая энциклопедия

Операционный день — 1.3. Кредитная организация самостоятельно определяет продолжительность операционного дня, представляющего собой операционно учетный цикл за соответствующую календарную дату, в течение которого все совершенные операции оформляются и отражаются в… … Официальная терминология

ОПЕРАЦИОННАЯ ТЕХНИКА В БАНКАХ — совокупность правил и технических приемов по организации бухгалтерской работы, документооборота, ведению бухгалтерского учета и контроля при совершении денежно расчетных операций. Все операции, осуществляемые кредитной орг цией в соответствии с… … Финансово-кредитный энциклопедический словарь

1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ

Техническое нормирование труда имеет своей целью установление норм затрат рабочего времени на производство единицы продукции или норм производства изделий в единицу рабочего времени в условиях наиболее полного использования имеющейся техники и оборудования, применения прогрессивных технологических режимов и эффективной организации труда.

Все затраты рабочего времени на протяжении рабочего дня (смены) разделяют на время работы и время перерывов.

Время работы подразделяется на подготовительно-заключительное время, основное (технологическое) время, вспомогательное время, время обслуживания рабочего места.

Величина и состав подготовительно-заключительного времени tпз зависит от типа производства, особенностей производства и труда, от характера самой работы. Подготовительно-заключительное время затрачивается на получение задания, ознакомление с работой, изучение технологической документации, сдачу работы и т.д.

Основное (технологическое) время tо – время, в течение которого непосредственно осуществляется технологический процесс (изменение формы, поверхности, размеров обрабатываемой детали и т.д.).

Вспомогательное время tв – время, затрачиваемое на действия, непосредственно обеспечивающие выполнение основной работы.

Основное и вспомогательное время может быть машинным, ручным и машинно-ручным. Во многих случаях время ручной вспомогательной работы может перекрываться основным рабочим временем, что учитывают при расчёте норм.

Время обслуживания рабочего места tобс – время, затрачиваемое на уход за рабочим местом (механизмом, инструментом) на протяжении данной конкретной работы и рабочей смены. Время обслуживания рабочего места подразделяется на время технического tтех и организационного tорг обслуживания рабочего места.

Время перерывов подразделяется на время перерывов, не зависящих от рабочего, и время перерывов, зависящих от рабочего.

2. СТРУКТУРА И РАСЧЕТ

ТЕХНИЧЕСКИ ОБОСНОВАННОЙ НОРМЫ ВРЕМЕНИ

Рассмотренная выше классификация затрат рабочего времени является основой для определения технически обоснованной нормы времени (рис. 1 ).

Рис. 1. Структура норм времени

Все затраты рабочего времени определяют на принятую для расчёта единицу работы (операцию, штуку и т.д.) и составляют норму штучно-калькуляционного времени:

В массовом производстве подготовительно-заключительное время отсутствует, так как не требуются переналадки оборудования, и тогда

Основными методами установления технически обоснованных норм времени являются:

· расчёт норм времени по нормативам (аналитический метод);

· метод расчёта норм времени на основе изучения затрат рабочего времени наблюдения и расчёта норм времени по типовым нормам (расчётно-сравнительный метод).

3. РАСЧЕТ НОРМЫ ВРЕМЕНИ НА ОПЕРАЦИЮ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ (ПО ОБЩЕМАШИНОСТРОИТЕЛЬНЫМ НОРМАТИВАМ)

Расчёт основного (технологического) времени

Основное (технологическое) время при обработке на токарных станках (точение, растачивание, сверление) определяется по формуле:

где L – длина пути, проходимого инструментом в направлении подачи, мм; l – длина обрабатываемой поверхности, мм; l1 – величина врезания и перебега инструмента, рассчитываемая, исходя из конструкции режущих элементов инструмента, вида и условий обработки (карта 1 приложения), мм; l2 – дополнительная длина на взятие пробной стружки, мм; Sм – подача инструмента за одну минуту, мм; S – подача инструмента на один оборот, мм/об.; n – число оборотов шпинделя в минуту, об/мин.; i – число проходов.

Расчёт вспомогательного времени

Расчёт вспомогательного времени на операцию заключается в определении и последующем суммировании:

а) времени на установку и снятие детали (карта 2 приложения);

б) времени, связанного с проходами (карта 3 приложения);

в) времени на изменение режима работы станка и смену инструмента;

г) времени на контрольные измерения.

Расчёт времени на обслуживание рабочего места, перерывов на отдых и естественные надобности

Время на обслуживание рабочего места, отдых и естественные надобности устанавливается в процентах от оперативного времени (карта 5 приложения).

Расчёт подготовительно-заключительного времени

Норматив подготовительно-заключительного времени зависит от времени на наладку станка, определяемого способом установки детали и количеством инструментов, участвующих при выполнении операции и времени, затрачиваемого в случаях работы с каким-либо дополнительным нерегулярно встречающимся в работе приспособлением или устройством, предусмотренным технологическим процессом на данную операцию.

Подготовительно-заключительное время в нормативах рассчитано на организационные условия производства, при которых доставка технической документации, нарядов, инструмента и приспособлений к рабочему месту производится вспомогательным обслуживающим персоналом (карта 4 приложения).

Расчёт норм времени на сборочные, юстировочные и регулировочные работы

(по отраслевым нормативам)

В справочных материалах приведены нормативы времени для условий крупносерийного производства, для остальных типов производства даны поправочные коэффициенты (для мелкосерийного 1,3 ; для серийного 1,1 ).

Пример определения штучно-калькуляционного времени приведен в таблице 1.

Юстировочные и регулировочные работы

Содержание работы

1. Взять узел с призмами

2. Установить на столик контрольного прибора

3. Разворотом одной из призм в зазоре посадочного места установить поворот изображения нити, видимого через призмы, относительно сетки контрольного прибора

4. Положение призмы после разворота фиксировать кернением (чеканкой) краёв посадочного места в корпусе

5. Юстировать призмы путём перемещения и разворота их на опорной поверхности с последующей фиксацией в отъюстированном положении крепежными устройствами

§ 2. ТЕХНОЛОГИЧЕСКОЕ ВРЕМЯ. НОРМИРОВАНИЕ

Технологическое время в зависимости от степени участия рабочего в технологическом процессе может быть ручным, машинно-ручным или машинным. Кроме того, различают следующие затраты времени.

—время, затрачиваемое на различные вспомогательные действия рабочего, непосредственно связанные с обработкой детали, такие, как установка, закрепление и снятие обрабатываемой детали, пуск и остановка станка, измерения детали, изменение режимов обработки и т. д.

— время, затрачиваемое рабочим на ознакомление с работой, подготовку к работе (наладка станка, приспособлений и инструментов для изготовления деталей), а также на выполнение действий, связанных с окончанием данной работы (снятие со станка и возврат приспособлений и инструмента; сдача обработанных деталей). Подготовительно-заключительное время рассчитывается на каждую партию обрабатываемых деталей и не зависит от размера партии, т. е. от количества деталей в партии.

— время, затрачиваемое рабочим на уход за своим рабочим местом на протяжении всего времени выполнения данной работы (уход за оборудованием, оснасткой и т. д). Оно слагается из времени организационного обслуживания (осмотр, смазка, очистка станка и т. п.) и времени технического обслуживания (проверка мест регулировки станка, смена, настройка на размер режущего инструмента и т. д.).

—состоит из перерывов, как зависящих от рабочего (отдых, естественные надобности и др.), так и не зависящих от рабочего (отсутствие электроэнергии и др.).

Количество рабочего времени, которое может быть затрачено квалифицированным рабочим на выполнение операции в условиях достигнутого уровня техники и передовой организации производства, называется

Т шт = Т оп + Т об +Т пер мин.

Т шк равно сумме штучного и доли подготовительно-заключительного времени Т пз на одну деталь Т шк = ( Т шт + Т пз ) / к мин,

где к — количество деталей в партии.

является величиной, обратной технической норме времени, и представляет собой количество продукции, которое должно быть произведено рабочим в единицу времени (минуту, час, смену):

Н = 420 / Т шк (при 7-часовом рабочем дне) шт.

При определении технической нормы времени исходят из применения прогрессивных методов труда, полного использования производственных возможностей и учета передового опыта новаторов производства. Расчет производственной зарплаты З производят путем умножения нормы времени операции на соответствующую тарифную ставку за один час работы.

где t вр — нормированное время на каждой операции для изготовления детали, ч; Ст— соответствующая ставка за один час работы на каждой операции, коп.

Часовые тарифные разряды и ставки для рабочих-станочников, занятых на обработке металлов резанием, в коп., представлены в табл. 18.

Кроме тарифных ставок, приведенных в качестве примера в табл. 18, в тарифную систему входят тарифные сетки, устанавливающие соотношение труда рабочих различной квалификации (разрядов) и тарифно-квалификационные справочники, содержащие характеристики различных работ, выполняемых рабочими соответствующей профессии и разряда в данной отрасли промышленности. Оплата труда производится по количеству труда в соответствии с нормой выработки или, что то же самое, в соответствии с уровнем производительности труда, а также по качеству труда в соответствии с разрядом выполняемой работы.

Таблица 18 Тарифная сетка разрядов