что такое навар на колесной паре

«Ползун», «Выщербина» и «Навар»

С подобными терминами рядовой обыватель вряд ли встречается в повседневной жизни. Разве что – с «наваром». А для вагонников, путейцев и движенцев, как, впрочем, и для работников других оперативных служб, непосредственно связанных с обеспечением безопасности движения, эти понятия «до боли» знакомы.

Повреждения эти условно классифицированы. Наиболее повторяющиеся из них выделены в отдельные подгруппы. В их числе «выщербина», «ползун» и «навар». У каждого из повреждений есть свои предельно допустимые, браковочные размеры. В любом случае, наличие подобных неисправностей – это прямая угроза безопасности движения поездов. Так как же они возникают, и что нужно делать, чтобы их не было.

«Выщербина» – это микротрещина в ободе одного из колес колесной пары. Она, в основном, возникает вследствие резкого перепада температур. Нередко ее возникновение спровоцировано и несоответствующими условиями эксплуатации. Поэтому, зачастую, приходится менять колесные пары, что, соответственно, приводит к сбою в графике движения поездов.

Особенно эта процедура досадна в пути следования. И если грузы без особого морального вреда могут «переждать» смену колесных пар, то о пассажирах этого не скажешь. Для них каждая минута дорога.

Чтобы не допустить задержки пассажирских поездов, в пунктах формирования и оборота Куйбышевской региональной дирекции по обслуживанию пассажиров, а также на пунктах технического осмотра вагонов вагонных эксплуатационных депо дороги для выявления «выщербин» используются традиционные методы, эффективно «работающие» на обеспечение безопасности движения. Это так называемое «протаскивание» состава, когда опытные осмотрщики выявляют неисправности на малом ходу состава.

Есть и другие методы. Но одним из результативных считается метод, используемый работниками Пензенской региональной дирекции по обслуживанию пассажиров. Как говорится, все гениальное – просто. Пензенские железнодорожники поднимают пассажирский вагон на домкраты и вручную прокручивают каждую колесную пару. Так, за пять последних лет по этой региональной дирекции не было допущено ни одного случая «выщербины» в пути следования. Чего не скажешь об Ульяновской региональной дирекции по обслуживанию пассажиров. Не далее как несколько месяцев назад из-за подобной неисправности пришлось менять две колесные пары в прицепном вагоне «Ульяновск – Владивосток» поезда «Харьков – Владивосток». Но после того как ульяновцы взяли на «вооружение» опыт пензенских коллег, случаев смены колесных пар по «выщербинам» больше допущено не было.

И если «выщербина» возникает, в основном, из-за определенного образа складывающихся техногенных условий, то неисправности «ползун» и «навар» появляются по вине работников.

Пресловутый «человеческий фактор» дает им право на существование. Ведь при правильной эксплуатации тормозного оборудования машинистами локомотивов и при условии качественного ремонта тормозных приборов в автоконтрольных пунктах – их бы не было.

В целях недопущения сбоев в графике движения поездов, особенно пассажирских, вызванных неисправностями колесных пар, ОАО «РЖД» был выработан ряд мер. В их числе Федеральной пассажирской дирекцией – филиалом ОАО «РЖД» в начале этого года всем региональным дирекциям по обслуживанию пассажиров было разослано телеграфное указание о замене колесных пар в пунктах формирования и оборота независимо от браковочных размеров, в случаях обнаружения на поверхности катания колес дефектов «выщербина», «ползун» и «навар».

Так, на предприятиях Куйбышевской региональной дирекции по обслуживанию пассажиров с начала этого года произведена смена 227 колесных пар, в том числе из-за образования «выщербин» – 156 штук, «ползунов» и «навара» – 72 штуки. Эти показатели намного меньше, чем в прошлом году: «выщербин» – 206, «ползунов» и «наваров» – 108. И все же к минимуму они не сведены. Значит, есть к чему стремиться. По словам заместителя начальника Куйбышевской региональной дирекции по обслуживанию пассажиров, главного ревизора Юрия Отставнова потенциал для этого у работников дирекции имеется.

Урок1.4 Износы и повреждения колесных пар.

РАВНОМЕРНЫЙ ПРОКАТ – это нормальный природный износ за счет деформации металла .Причина возникновения : стирание поверхности катания при взаимодействии колеса с рельсом и тормозными колодками. Измеряется абсолютным шаблоном в четырех точках. Восстанавливается – обточкой колеса.

НЕРАВНОМЕРНЫЙ ПРОКАТ – это неравномерный износ поверхности катания. Причинавозникновения: развитие повреждения поверхности катания и неоднородность структуры материала колеса. Измеряется абсолютным шаблоном, вертикальным движком в месте наибольшего износа и на 500 мм по обе стороны. Устраняется –обточкой.

КОЛЬЦЕВАЯ ВЫРАБОТКА –это износ поверхности катания. Причина возникновения : воздействие на поверхность катания неметаллических тормозных колодок. Измеряется абсолютным шаблоном глубина и ширина.

ТОНКИЙ ГРЕБЕНЬ –это толщина гребня меньше допустимого значения. Причина:ненормальная работа колесной пары по причине неправильной установки ее на тележки, большая разница диаметров колес на одной оси, прогиб оси, перекос рамы тележки, неправильной посадки колеса на ось. Выявляется абсолютным шаблоном, горизонтальным движком. Устраняется наплавкой с последующей обточкой профиля колеса.

ТОНКИЙ ОБОД – толщина обода меньше допустимой. Причина возникновения :износ в процессе эксплуатации и обточке. Выявляется –толщиномером. Устраняется- колесную пару бракуют и расформировывают.

НАВАР – это смещение металла на поверхности обода колеса высотой более допустимого. Причина смещение металла при кратковременном заклинивании колесной пары (движение юзом ).выявляют навар на слух и при осмотре абсолютным шаблоном. Устраняется обточкой колеса.

ВЫШЕРБИНА– это выкрашивание твердых частиц поверхности катания. Причина : дефекты металла.

Выявляется на слух и обмером абсолютным шаблоном. Устраняется обточкой

МЕСТНОЕ УШИРЕНИЕ ОБОДА –Наплыв металла в зоне фаски. Причина : дефекты металла. Выявляется обмером линейкой. Устраняется обточкой.

В соответствии с ПТЭ запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны с колесной парой, которая имеет :

— трещинув любой части колесной пары;

— протертость средней части оси более 2,5мм;

— следы касания электрода или контактного провода;

—сдвиг или ослабление ступицы колеса.

— величины проката, толщины гребня, обода колеса, расстояния между внутренними гранями ободов, которые не соответствуют указанным в таблице:

| Род вагона | Прокат равномерный, мм, не больше | Толщина гребня, мм | Толщина обода колеса, мм | Расстояние между внутренними гранями ободов колес, мм |

| Не более | Не менее | |||

| Грузовые вагоны | 1437-1443 | |||

| Пассажирские вагоны, при скорости до 120км/час | 1437-1443 | |||

| То же, со скоростью 120-160км/час | 1439-1443 |

— вертикального подреза гребня высотой более 18 мм;

— ползуна (выбоины) на поверхности катания у вагонов с роликовыми подшипниками глубиной более 1 мм. При обнаружении на промежуточной станции у вагона с роликовыми буксовыми подшипниками ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон без отцепки от поезда (пассажирский со скоростью не выше 100 км/ч, грузовой — не выше 70 км/ч) до ближайшего пункта технического обслуживания (ПТО), имеющего средства для смены колесных пар;

При ползуне более 2мм,но не более 6мм-со скоростью 15км/час,при ползуне больше 12мм-со скоростью не более 10км/час,при условии исключения возможности вращения к.п.

— выщербины на поверхности катания цельнокатаных колес глубиной более 3 мм или длиной 25 мм.Трещина в выщербине или расслоение, идущее вглубь металла, не допускается. Толщина обода колеса в месте выщербины не должна быть менее допускаемой. Колесные пары с выщербинами на поверхности катания глубиной до 1мм не бракуют независимо от их длины;

— кольцевых выработок на поверхности катания у основания гребня глубиной более 1 мм. на конусности 1:3,5 глубиной более 2мм и шириной более 15 мм

—местного увеличения ширины обода цельнокатаного колеса (раздавливании) более 5 мм;

— поверхностного откола наружной грани обода цельнокатаного колеса, включая местный откол кругового наплыва, глубиной (по радиусу колеса) более 10 мм или если ширина оставшейся части обода в месте откола менее 120 мм, или в поврежденном месте независимо от размеров откола имеется трещина, распространяющаяся вглубь металла;

-повреждения поверхности катания колес, вызванного смешением металла («навар»),высотой более 0,5 мм у пассажирских вагонов и более 1 мм для грузовых вагонов.

— остроконечного наката на участке сопряжения подрезанной части гребня с вершиной;

— ширины обода цельнокатаного колеса менее 126 мм (измерение ширины обода колеса производится вне мест расположения маркировки);

Инструкция по эксплуатации тормозов подвижного состава железных дорог

Настоящей Инструкцией устанавливаются основные правила и нормы эксплуатации Тормозов подвижного состава железных дорог. Порядок, установленный настоящей Инструкцией, является обязательным для всех работников железных дорог, связанных с движением поездов. Инструкция может быть изменена или дополнена приказом (указанием) Министерства путей сообщения Российской Федерации. На основании настоящей Инструкции управлениями и отделениями железных дорог и депо издаются местные инструкции и указания.

Последние новости

Популярное

Основные неисправности колесных пар

при скорости движения до 120 км/ч:

при скорости движения 120-140 км/ч:

Равномерный прокат измеряют инструментом который называется “абсолютный шаблон”. Для измерения шаблон устанавливают на гребень колеса. отсчет на шкале вертикального движка. Цена деления 1 мм.

Неравномерный прокат измеряют абсолютным шаблоном в месте максимального износа и с каждой стороны от этого места на расстоянии до 500 мм.

По указанию МПС от 1995 г. № М 535 у развернутых колесных пар в эксплуатации допускается толщина гребня одного из колес не менее 23 мм, если у другого колеса толщина гребня не менее 25 мм.

Измерение толщины гребня производят абсолютным шаблоном. Для измерения шаблон устанавливают на гребне колеса и горизонтальный движок прижимают к гребню. Размер считывают на шкале под движком. Цена деления 1 мм.

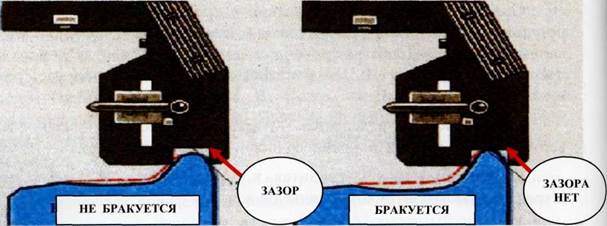

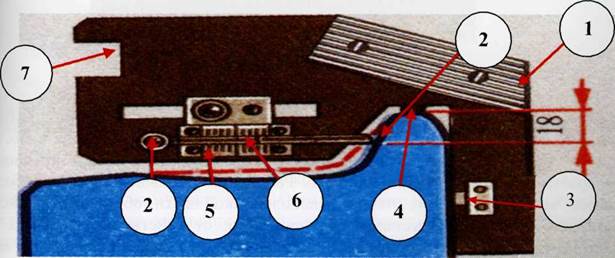

Вертикальный подрез гребня . Износ гребня, в результате которого угол наклона гребня к его основанию увеличивается до 90° и на гребне образуется вертикальная площадка. Подрезанный гребень при движении по стрелке при противошерстном движении может ударить в остряк или при не подходе остряка взрезать стрелку. Поэтому величина вертикального подреза гребня ограничена. Оценку подреза гребня производят специальным шаблоном. Вертикальную подвижную ножку шаблона прижимают к внутренней грани гребня. Колесную пару не допускают к эксплуатации, если риска на движке шаблона, на высоте 18 мм от основания гребня соприкасается с подрезанной частью гребня.

Выявление остроконечного наката колес производят визуально. Инструментального метода не существует, что является в ряде случаев причиной субъективной оценки этого вида дефекта.

При глубине ползуна свыше 2 мм разрешается следование поезда с перегона до ближайшей станции с ограничением скорости.

— при глубине свыше 12 мм разрешается следование со скоростью 10 км/ч с исключением вращения колесной пары (на тормозных башмаках). На станции у вагона должна быть заменена колесная пара.

Глубину ползуна определяют абсолютным шаблоном. Для этого измеряют прокат колеса рядом с ползуном и посередине ползуна. Разница этих измерений представляет глубину ползуна.

В случае отсутствия абсолютного шаблона глубину ползуна можно оценить измерив его длину.

Закатывающийся навар, ползун

ЗАПРЕЩАЕТСЯ навар высотой: у колесных пар пассажирских вагонов более 0,5 мм; у колесных пар грузовых вагонов более 1 мм. При обнаружении на промежуточной станции вагонов с колесными парами, имеющими «навар» более указанных размеров порядок следования такой же, как при обнаружении ползуна. Допускается эксплуатация вагонов с зачищенным наждачным кругом «наварами» на поверхности катания колес: грузовые из деповского и текущего ремонтов; пассажирские, обращающихся со скоростью не более 120 км/ч с текущего ремонта. При этом на зачищенном месте не должно быть трещин, переход от зачищенной поверхности к незащищенной должен быть плавным, зачищенная поверхность должна располагаться заподлицо с прилегающими бездефектными участками, в месте зачистки допускается углубление не более 0,5 мм.

ИЗМЕРЕНИЕ ползуна (выбоины), «навара», кольцевых выработок

Появление на колёсах «навара» часто сопровождается образованием ползунов, поэтому для определения возможности дальнейшей эксплуатации колёсной пары, следует проверить их глубину. Абсолютный шаблон или толщиномер установить так же, как при измерении глубины ползуна.

Измерительные ножки шаблонов разместить над смещённым слоем металла. Высота «навара» определяется разностью измерений в повреждённом и неповреждённом местах.

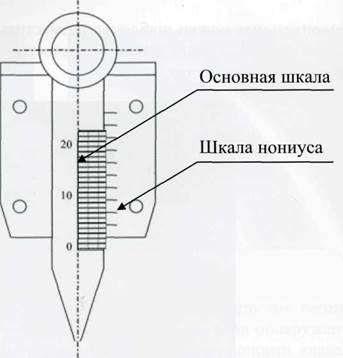

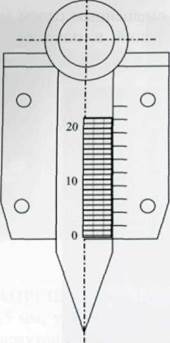

Принцип действия при отсчете показаний по шкале вертикального движка и нониусу абсолютного шаблона:

При совпадении крайнего нижнего (или нулевого) штриха нониуса с любой отметкой (оцифрованной или не оцифрованной) основной шкалы вертикального движка результат показаний будет выражен полными цифрами без десятичных делений.

На рисунке 18 вариант а) показано положение основной шкалы и шкалы нониуса, соответствующее измеряемой величине проката 2 мм. Крайний нижний штрих нониуса совпадает со вторым делением основной шкалы.

Целое число определяется по количеству полных делений на шкале вертикального движка до крайнего нижнего штриха нониуса.

Отсчет по нониусу сводится к определению совпадения одного из штрихов с любым штрихом шкалы движка.

Десятичное значение определяется по количеству делений нониуса до совпадающего штриха начиная от нижнего штриха на нониусе.

|

|

Рис. 18. а)

Рис. 18. б)

Глубину ползунов, выщербин, высоту «наваров»можно измерить также толщиномером. Размеры этих дефектов определяют как разницу между толщиной обода в местах расположения этих дефектов и толщиной обода на таком же расстоянии от внутренней грани обода колеса, но в том месте, где их нет.

ТОНКИЙ ГРЕБЕНЬ

|

| Рисунок 19 |

Тонкий гребень(толщина гребня колеса менее допустимой). Нарушение размера, происходит вследствие интенсивного износа гребня из-за ненормальной работы колесной пары, неправильной установки ее в тележке, значительной разницы диаметров колес на одной оси, длительной работы на пути с крутыми кривыми участками пути, изгиба оси, перекоса рамы тележки, неправильной посадки колес на ось (см. рис. 19, фото).

Для выявления тонкомерного колеса(см. рис. 19) пользуются браковочным вырезом 7 абсолютного шаблона 1, глубиной 18 мм и шириной

Запрещается подавать под погрузку:

грузовые вагоны назначением в страны дальнего зарубежья (толщиной

гребня колес более 33 мм и менее 26 мм.

вагоны с разностью толщины гребней колес более 6мм.

Разрешена эксплуатация грузовых вагонов, в том числе под погрузку по РФ, в страны ближнего зарубежья (СНГ) и Балтии, с колесными парами, имеющими толщину гребней не более 33 мм и не менее 24 мм.

|

| Рисунок 20 |

Дата добавления: 2015-02-03 ; просмотров: 4684 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Причины возникновения дефектов колес

Федорова В.И, Зимакова М.В. (ФГБОУ ВО ПГУПС, г. Санкт-Петербург, Россия), Гришаев А.Н. (ПАО «ПГК», г. Москва, Россия)

Рассмотрены причины возникновения дефектов поверхности катания колесных пар (ползун, выщербина, навар). Основными причинами возникновения наиболее часто встречающихся неисправностей: ползунов, наваров, выщербин и неравномерного проката – является нарушение процесса торможения, неисправность тормозного оборудования и правил работы с вагонами на сортировочных горках и при маневровых работах. В работе предложена новая классификация дефектов и ответственного участника перевозочного процесса за их возникновение.

В настоящее время повреждения поверхности катания колесных пар грузовых вагонов по неисправностям с кодами 105, 106, 107 – ползуны, навары, выщербины − относят к эксплуатационным. По действующему Классификатору (КЖА 2005 04) эти повреждения являются естественными и присущи эксплуатации грузовых вагонов. В то же время значительная доля повреждений бывает вызвана неправильным применением режимов торможения при ведении поезда локомотивной бригадой, неправильной регулировкой тормозной рычажной передачи при подготовке поезда к перевозке работниками вагонного хозяйства и др.

Взаимодействие колеса и рельса является физической основой движения подвижного состава по железнодорожному пути. От параметров взаимодействия во многом зависят безопасность движения и основные технико-экономические показатели участников перевозочного процесса (службы пути, собственников подвижного состава, службы вагонного хозяйства и службы тяги).

Основные причины возникновения дефектов на поверхности катания колеса – это юз колесной пары, длительное воздействие повышенных динамических нагрузок, несоответствие механических свойств стали требованиям нормативной документации и технических условий. В соответствие с этим ответственность должна возлагаться на предприятия и лиц, допустивших возникновение неисправностей. Следовательно, причины дефектов, связанные с юзом колесной пары должны классифицироваться как «повреждение» при нарушении правил торможения или «технологическая неисправность» при низком качестве обслуживания и ремонта тормозов.

Причины дефектов, связанные с низким качеством колесной стали должны классифицироваться как «технологическая неисправность».

Причины дефектов, связанные с прокатом колес, выщербинами по кругу катания должны классифицироваться как «эксплуатационная неисправность».

Определение конкретного ответственного участника представляет трудность, даже для очевидного дефекта – образование одностороннего ползуна. Всего за возникновение такого дефекта может быть три ответственных: работники сортировочной горки, работники, осуществляющие маневровые работы на путях общего пользования, работники, осуществляющие маневровые работы на путях необщего пользования. Здесь главная задача определить время и место возникновения ползуна.

Образование двухсторонних ползунов с размером, требующим отцепки вагона, также связано с определением трёх участников перевозочного процесса: работников службы тяги, работников ремонтных предприятий или пунктов технического обслуживания вагонов. На рисунке 1 показаны виды и причины возникновения ползунов.

Рисунок 1 Причины образования ползунов

Ещё большую проблему представляет определение ответственного за возникновение выщербин, наваров и неравномерного проката. Причиной их возникновения является юз колесной пары без возникновения браковочного дефекта, требующего отцепки вагона и обточки колесной пары, правила ведения поезда, выщербины в результате контактной усталости, выщербины образованные на месте ранее образованного ползуна и др. В таблице 1 приведены факторы, влияющие на контактно-усталостные повреждения колес, приводящие к образованию выщербин.

При возникновении дефектов не браковочных размеров на поверхности катания колеса в процессе эксплуатации возникает необходимость выявления места и времени.

На наш взгляд, задачу выявления места и времени возникновения ползунов не браковочных размеров можно решить через применение систем автоматизированного контроля силового воздействия от колеса на рельс в рамках создаваемых и используемых систем диагностики подвижного состава на ходу поезда с передачей данных в АСУ ПТО, а также через создание и внедрение на всей сети ОАО «РЖД» комплексной системы контроля ответственных узлов грузовых вагонов в пути следования с построением статистических и прогнозных данных. Контроль за состоянием колес вагонов в пути следования для всех участников движения должен быть открытым. Также необходимо пересмотреть классификатор КЖА 2005 04 с точки зрения добавления новых критериев и ответственности участников перевозочного процесса.

Таблица 1 – Факторы, влияющие на контактно-усталостные повреждение колес, приводящие к образованию выщербин

Наибольшее влияние на виды дефектов

Выщербины по термомеханическим повреждениям

Поверхностные дефекты контактно-усталостного происхождения

По сетке термотрещин (по выкрашиванию)

Односторонние повреждения колес на сортировочных горках, при маневровой работе, трогании поезда с неубранным башмаком

Неисправности тормозного оборудования, ведущие к повышенным тормозным силам

Повышение фактических значений тормозных сил над расчетными (переторможенность), особенно у порожних вагонов

Потеря сцепления при нарушении технологии лубрикации

Режимы торможения поезда, ведущие к термомеханическим повреждениям поверхности катания

Недостаточное качество изготовления колесной стали, наличие дефектов структуры

Недостаточный уровень механических свойств колесной стали

Повышенный уровень контактных напряжений из-за неблагоприятных сочетаний профилей колес и рельсов

Попадание на поверхность катания рельса смазочных материалов при нарушении технологии лубрикации или материала грузов

Влияние третьего тела

Уменьшение интенсивности изнашивания поверхности катания, выполнявшего роль естественного шлифования

Повышенные силы трения, связанные с поперечными компонентами проскальзывания колеса по рельсу, приводящие к исчерпанию пластических свойств материала колеса из-за ухудшения динамических характеристик вагона

Динамические воздействия, обусловленные повышенными неровностями и изменениями жесткости пути, особенно в зимнее время

Из материалов X V Международной научно-технической конференции «ПОДВИЖНОЙ СОСТАВ XXI ВЕКА (ИДЕИ, ТРЕБОВАНИЯ, ПРОЕКТЫ)

.jpg)