что такое метантенки на очистных сооружениях

Метантенки

Метантенки – это сооружения для анаэробной стабилизации осадков сточных вод, применяются на городских, промышленных и локальных очистных сооружениях. Чаще всего в метантенках сбраживается осадок первичных отстойников или активный ил, или их смесь. Положительным эффектом строительства таких сооружений является получение метаносодержащего газа, который можно использовать для отопления помещений очистных сооружений или в качестве топлива для газобаллонных машин. На крупных станциях очистки сточной воды устраивают газгольдеры – сооружения для регулирования давления газовой сети и для накопления метансодержащего газа.

Метановое сбраживание – это процесс распада органических соединений до простых веществ, в результате которого выделяется газ. Жиры и белки в основном разлагаются с высоким выделением метана, а углеводы — с выделением углекислого газа. Смесь этих газов – это биогаз. Процесс разложения происходит в результате жизнедеятельности анаэробных микроорганизмов.

Сбраживание принято делить на следующие стадии:

Возможно три режима работы метантенков:

Выбор температуры определяется условиями работы метантенка: технико-экономическими, санитарно-гигиеническими, природоохранными с учетом обеспечения полного цикла сбраживания. Следует также обратить внимание на химический состав осадка и его объем.

Условия работы метантенка

Для того чтобы процесс сбраживания в метантенке происходил без проблем, в нем необходимо поддерживать постоянными следующие условия:

Для этого подачу и выгрузку осадка в сооружение в течение суток рекомендуется выполнять равномерно (прямоточная схема экспуатации), а также для поддержания необходимой температуры возможен обогрев острым паром. Тем не менее, в общем плане, метантенки могут работать в режимах:

Эффект сбраживания в метантенках

Есть и другие факторы, влияющие на эффект сбраживания:

Перемешивание осуществляется механическими мешалками или при помощи циркуляции осадка и рециркуляции газа (более эффективный способ, однако на практике примяенится редко).

Однако интенсивность перемешивания имеет предел: если она будет слишком высока то, некоторые группы бактерий могут потерять связь, родство с определенной частью субстрата. В свою очередь неинтенсивное перемешивание ведет к уменьшению образования биогаза.

Существуют две технологические схемы сбраживания (работы биореакторов):

Выделяют следующие возможные конструкции метантенков:

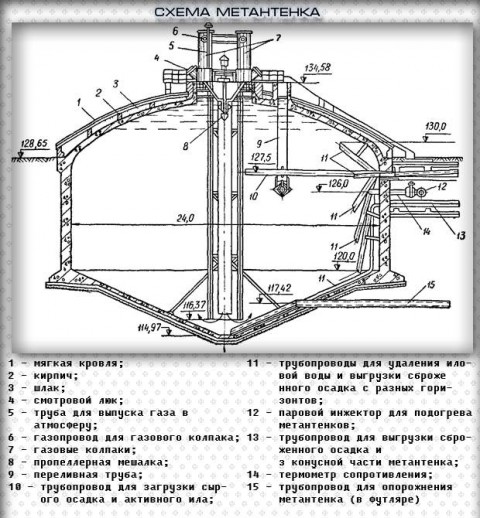

Независимо от конструкции схема метантенка будет включать в себя:

Зоны метантенка принято делить на зону уплотнения и зону сбраживания.

Для автоматизации метнтенка устанавливаются приборы контроля:

Интенсификация работы метантенка ведется в двух напрявлениях:

Основные результаты промышленных испытаний технологии сбраживания осадка с рециклом биомассы

М.Н. КОЗЛОВ, М.В. КЕВБРИНА, Г.А. КОЛБАСОВ, А.М. АГАРЁВ, П.С. ШАШКИНА

Исследование технологии сбраживания осадка с рециклом биомассы в лабораторных условиях показало перспективные результаты. Следующей задачей было испытать её в промышленных масштабах, что и было реализовано.

В результате промышленных испытаний, в варианте с рециклом удалось достичь увеличения распада беззольного вещества в среднем до 56,6 %, при значении в контрольном варианте 42,2%. Увеличение распада привело к значительному улучшению водоотдающих свойств осадка. Среднее повышение выхода биогаза составило 3,0%. В процессе эксперимента негативного влияния технологии рецикла осадка на технологическую работу метантенка не зафиксировано. Полученные результаты позволяют сделать вывод о высокой перспективности внедрения технологии сбраживания осадка с рециклом биомассы на Московских очистных сооружениях.

Ключевые слова: анаэробное сбраживание, сгущение осадка, рецикл, увеличение распада.

Основным звеном в обработке осадка на Московских очистных сооружениях является термофильное сбраживание в метантенках. В результате сбраживания достигаются две основные цели: стабилизация и обеззараживание осадка, уменьшение его объема. Кроме того, вырабатывается биогаз, при сжигании которого вырабатывается тепловая и электрическая энергия. Обеззараживание достигается выдерживанием осадка в течение более чем 6 суток при температуре 53 ° С. Уменьшение объемов осадка и его стабилизация происходят за счет разложения органического вещества. Чем глубже происходит разложение, тем меньшую массу осадка необходимо будет обезвоживать и утилизировать на полигонах. Кроме того, увеличение распада органического вещества приводит к меньшему расходу реагента как из-за снижения массы осадка, так и из-за уменьшения удельной дозы на обезвоживание за счет улучшения водоотдающих свойств и стабилизации осадка.

В Инженерно-технологическом центре на протяжении нескольких лет проводились поиск и исследование технологий в лабораторных условиях, которые способны интенсифицировать процесс сбраживания в рамках существующих объемов сооружений. В результате, был найден метод, при котором часть осадка после сбраживания подвергается уплотнению (сгущению) после чего сгущенный осадок возвращается обратно в метантенк. Возвратный поток состоит не только из биомассы метанообразующих бактерий, но также из не полностью разложившегося органического вещества осадка. При таком подходе растворенное органическое вещество разлагается в первую очередь, а оставшиеся в твердой фазе частицы органического вещества, требующие большего времени разложения, возвращаются на повторное сбраживание. Важным преимуществом является возможность повышения времени пребывания осадка по сухому веществу без увеличения гидравлического времени пребывания, а также одновременно удержание биомассы. Вследствие этого необходимая степень распада достигается в реакторах меньшего объема. При изучении технологических решений по оптимизации процесса сбраживания осадков сточных вод, технология рецикла сброженного осадка (биомассы) показала себя наиболее экономически перспективной для проведения дальнейших испытаний.

Суть экспериментальной технологии имеет классическую задачу: повышение концентрации осадка в метантенке. Как известно, данную цель можно достичь 2 способами: путем предварительного сгущения загружаемого осадка или рециркуляцией концентрированного сброженного осадка. В первом случае в метантенке увеличивается концентрация сбраживаемого субстрата, во втором – биомасса микроорганизмов, участвующих в процессе.

Целью промышленного эксперимента было испытать технологию сбраживания осадка с рециклом биомассы в промышленных масштабах для подтверждения результатов, полученных в лабораторных исследованиях.

Концентрирование сброженного осадка для осуществления рецикла может быть выполнено в виде флотации (аноксидной и воздушной), центрифугирования, мембранной фильтрации или даже гравитационных ленточных сгустителей. Технология достаточно активно распространяется в США, Австралии и Новой Зеландии последние 5-7 лет. Известно, как минимум, о семи полномасштабных внедрениях на очистных сооружениях производительностью от 10 до 400 тыс м 3 /сут. Так, более 91% энергообеспеченности было достигнуто на очистных сооружениях Gloversville-Johnstown Joint Wastewater Treatment Facility, NY, США за счет внедрения рекуперативного уплотнения, что позволило совместно сбраживать осадок и отходы молочной и сыроваренной промышленности. С 2009 по 2011 годы произошло увеличение газогенерации в три раза. Количество обрабатываемого осадка значительно снизилось, а его водоотдающие свойства улучшились, что позволило сократить время работы оборудования по обезвоживанию также в 3 раза. Другим примером является внедрение технологии рекуперативного уплотнения на сооружениях в Spokane Advanced Wastewater Treatment Plant, Spokane, штат Вашингтон, США. Доля рецикла составляла 25%, сгущение сброженного осадка осуществлялось флотацией воздухом, что позволило увеличить время пребывания по сухому веществу с 15,7 суток до 24 сут. В результате, распад БВ увеличился с 50 до 64%, ухудшения качества возвратных вод не было установлено. На стадии уплотнения произошло увеличение использования полимера на 15%, но зато при обезвоживании кека его потребление сократилось на 22%.

Для проведения промышленных испытаний были выбраны метантенки на Ново-Люберецких очистных сооружениях. Один из метантенков был назначен как экспериментальный (с рециклом), второй использовался в качестве контрольного. При проведение эксперимента нагрузку на оба метантенка держали одинаковой.

Способ сгущения рецикла должен отвечать определенным условиям, а именно: обеспечивать сохранность активности термофильных метаногенных бактерий; не разрушать бактериальную морфологию клеток; не подвергать сгущенный осадок воздействию кислорода, который ингибирует процессы анаэробного сбраживания. Исходя из этих условий и лабораторных исследований, был выбран метод центрифугирования осадка, как наиболее перспективный способ сгущения рецикла.

Основным оборудованием для проведения данного эксперимента была выбрана установка компании Flottweg для сгущения осадка с декантером FlottwegC5E-4/454.

Установка состоит из 2 контейнеров. Один контейнер оснащен центрифугой и транспортерами, в другом контейнере располагается узел приготовления флокулянта (УПФ).

Объемы загрузочной смеси для контрольного и экспериментального метантенков поддерживались одинаковыми. Средний расход загрузочной смеси старались поддерживать на уровне 45 м 3 /час. Так как метантенк действует по принципу сообщающихся сосудов, то из него выходит объем равный загруженному. Такой же расход был выставлен и на декантере.

Подготовка флокулянта происходила на УПФ (узел приготовления флокулянта) в отдельно стоящем контейнере. Концентрация рабочего раствора флокулянта составляла 0,15 %. Марка использовавшегося во время эксперимента флокулянта FlopamFO 4490 SSH.

Для возможности контроля и регулирования процесса сгущения осадка в самой установке были расположены 2 прибора для измерения влажности (SartoriusMA-30). С помощью них ежедневно определялась влажность сброженного осадка на входе в декантер, сгущенного осадка (рецикла) и фугата. На основе результатов корректировались уставки в декантере и доза флокулянта.

Для сравнения водоотдающих свойств осадка, сброженного по традиционной и новой технологиям, определяли УСФ – удельное сопротивление фильтрации.

Распад органического вещества оценивали по массовому балансу (% от массы поступающего беззольного вещества). Газогенерацию рассчитывали по формуле:

Результаты и обсуждения

В контрольном варианте гидравлическое время пребывания (HRT), равное времени пребывания по сухому веществу (SRT), составило 7,8 суток, а в экспериментальном варианте соотношение SRT/ HRT было равным 2,1 при одинаковой нагрузке по беззольному веществу.

Опыт использования метантенков, генерации энергии и повышения энергоэффективности МГУП «Мосводоканал»

Стенограмма доклада канд. биол. наук М.В. Кевбриной, начальника КО ИТЦ МГУП «Мосводоканал» на научно-практическом семинаре «Мониторинг и сокращение углеродного следа российских водоканалов» 13 ноября 2012 г., экологический центр РХТУ им. Д.И. Менделеева. Печатается с сокращениями.

Развитие любых технологий позволяющих использовать вторичные ресурсы приводит к уменьшению использования энергоресурсов и соответственно выбросов парниковых газов.

На московских очистных сооружениях для обработки осадка сточных вод используется технология анаэробного сбраживания с образованием биогаза и дальнейшей генерации энергии. Данная технология позволяет сократить расходование энергоресурсов и таким образом снизить выброс парниковых газов.

Если мы с вами посмотрим на технологическую цепочку очистки сочных вод (рис. 1), то мы увидим, что в основном это энергозатратное мероприятие и только в узле обработки осадка с применением обработки метанового сбраживания мы с вами можем получить хоть какую-то энергию.

На Московских очистных сооружениях для обработки осадков сточных вод применяется высокоинтенсивное термофильное сбраживание с временем пребывания 6-8 сут. и при температуре 53-55 °С. На Курьяновских очистных сооружениях (КОС) ежесуточно образуется 16 тыс. м 3 осадка, который направляется на сбраживание в 24 метантенка, сгруппированных по 4 штуки в 6 групп. Ежесуточно образуется 128 тыс. м 3 биогаза.

На Люберецких очистных сооружениях (ЛОС) ежесуточно образуется 17 тыс. м 3 осадка, который направляется на сбраживание в 20 метантенков, сгруппированных по 4 штуки в 5 групп. Ежесуточно образуется 145 тыс. м 3 биогаза.

В 2009 г. на Курьяновских очистных сооружениях была запущена в эксплуатацию мини-ТЭС, которая работает на биогазе, образующимся в метантенках КОС. Эта мини-ТЭС обладает электрической мощностью 10 МВт и тепловой мощностью 6,9 Гкал, она обеспечивает на 50% энергопотребление станции и работает параллельно с сетью ОАО «МОЭСК».

За период эксплуатации мини-ТЭС уже было несколько случаев отключения внешнего источника энергоснабжения, при этом мини-ТЭС выручала и позволила работать основному оборудованию очистных сооружений без остановки.

Мне хотелось бы остановиться на методах и приемах, которые могли бы повысить эффективность работы метантенков и соответственно повысить выход биогаза, для того, чтобы еще дальше получать электроэнергию и снизить использование природного газа.

Основными методами интенсификации работы метантенков является:

Повышение эффективности перемешивания осадка

При проектировании метантенков Люберецкой и Курьяновской станций аэрации в их конструкцию были заложены вертикальные мешалки типа импеллер в трубе. Однако, конструкционные особенности мешалок не обеспечивали достаточно эффективного перемешивания и приводили к быстрому выходу из строя установленных мешалок. Поэтому была проведена работа по поиску других перемешивающих устройств, проведены промышленные испытания подобранного образца и были заменены импеллерные мешалки на лопастные. Такая модернизация метантенков привела к увеличению выхода биогаза на 10% и дала экономический эффект в 1,2 млн руб. в год.

Повышение концентрации загружаемого осадка и биомассы микроорганизмов за счет ее рециркуляции

В Мосводоканале разработана технология метанового сбраживания с рециклом активной биомассы (рис. 2). Здесь вы видите схему, по которой часть осадка, выходимого после сбраживания, сгущается на центрифугах и направляется обратно на метантенк.

Такая технология без высоких капитальных затрат и без существенной реорганизации производственного процесса позволяет интенсифицировать процесс метанового сбраживания:

Когда уменьшается количество осадка, то естественно это стразу приводит к другим экономическим эффектам, связанным с депонированием (вывозом) осадка, это тоже экономически выгодные эффекты.

Сгущение осадка сточных вод перед подачей в метантенки для увеличения времени пребывания и глубины сбраживания

Сгущение осадка сточных вод перед подачей в метантенки позволяет увеличить время пребывания осадка в метантенке и глубину сбраживания.

Сбраживание более концентрированного осадка в метантенках московских очистных сооружений приведет к увеличению глубины распада беззольного вещества с 44 до 48-52% за счет увеличения времени пребывания осадка и увеличит выход биогаза на 10%.

Уменьшение объема загрузки в метантенки позволит получить экономию тепла на предварительный нагрев загружаемого осадка.

Уменьшение массы сухого вещества сброженного осадка позволит значительно сократить расходы на флоккулянт при механическом обезвоживании и на вывоз осадка. Оба эти процесса составляют основные затратные статьи в обработке осадка.

Подготовка осадка к сбраживанию (предобработка)

Применение различных методов предобработки осадков позволяет:

Методы предобработки осадков сточных вод можно подразделить на несколько типов:

Поэтому среди всех методов предобработки для практиков в разных странах наибольший интерес представляет термообработка, когда происходит предобработка осадка сточных вод при температуре 130-180 °С при высоком давлении. За счет этого происходит увеличение выхода биогаза на 33-68%, однако эта технология подразумевает высокие капитальные затраты на строительство узла термогидролиза.

Термощелочная обработка дает высокую степень разрушения активного ила, однако она еще более затратна, потому что нужно опять таки построить сооружения, работающие при высокой температуре плюс реагенты.

Таблица. Зависимость увеличения ХПК жидкой фазы осадка, увеличения выхода биогаза и распада БВ от разных методов обработки активного ила Курьяновских очистных сооружений,

полученные в лабораторных экспериментах

Вид обработки активного ила

Солюбилизация ХПК

при обработке, %

Прирост ХПК при обработке, кратность

Увеличение выхода биогаза на грамм загружен-ного БВ при сбраживании, относ. %

Увеличение глубины распада БВ

при сбраживании, относ. %

Метантенк

Содержание

Назначение

Метантенк является одним из важных элементов очистных сооружений. В отличие от аэротенков в них поступает, как правило, не сама сточная жидкость, а концентрированный осадок, выпадающий в отстойниках. Для малых количеств сточной жидкости (как правило, до 25 м³ в сутки) обычно применяют септики, для средних количеств (до 10 000 м³ в сутки) — двухъярусные отстойники. [1]

Конструкция

Конструктивно метантенк представляет собой цилиндрический или реже прямоугольный резервуар, который может быть полностью или частично заглублён в землю. Днище метантенка имеет значительный уклон к центру. Кровля метантенка может быть жёсткая или плавающая. В метантенках с плавающей кровлей снижается опасность повышения давления во внутреннем объёме.

Стенки и днище метантенка выполняются, как правило, из железобетона.

Принцип действия

Основными технологическими параметрами при расчётах метантенков являются температура во внутреннем пространстве, продолжительность сбраживания, производительность по сухому органическому веществу, концентрация перерабатываемого осадка и режим загрузки. Наибольшее применение нашли мезофильный (при температуре 32—35 °C) и термофильный режим (при температуре 52—55 °C). Мезофильный режим является менее энергоёмким, термофильный позволяет применять метантенки меньшего объёма. За рубежом чаще применяется мезофильный режим. [3]

В конце XX века вместо метантенков начали применять механическое обезвоживание и химическое кондиционирование нестабилизированных биологических осадков, однако эти методы энергетически менее выгодны.

GardenWeb

Метантенки

Метантенк представляет собой цилиндрический железобетонный резервуар с коническим днищем, предназначенный для сбраживания осадка. Для ускорения процессов брожения в метантенке используют подогрев осадка и его перемешивание. Осадок подогревают обычно до температуры 33 или 53 °С острым паром, подаваемым в метантенк с помощью эжектирующих устройств.

Кроме того, осадок можно подогревать в теплообменных аппаратах вне метантенка. Перемешивают осадок либо с помощью насосов, забирающих его из нижней части камеры и подающих в верхнюю часть, либо гидроэлеваторами с насосами или специальными мешалками.

Обычно в метантенки подается смесь сырого осадка из первичных отстойников и уплотненного избыточного активного ила из вторичных отстойников. Допускается подача в метантенки и других сбраживаемых органических веществ после их дробления (отбросов с решеток, домового мусора, промышленных отброс ов органического происхождения и т. п.).

Процессы брожения осадка в метантенках в основном аналогичны таким же процессам в двухъярусных отстойниках, но в результате искусственного повышения температуры и перемешивания распад сложных органических веществ идет значительно быстрее. Нормальные условия для брожения создаются в щелочной среде. Минерализация органических веществ осадка и ила в процессе брожения сопровождается выделением продуктов распада в газ и в иловую воду.

Ход распада органических веществ зависит в основном от дозы загрузки по объему и продолжительности сбраживания. Доза загрузки — один из важнейших технологических параметров, определяющих степень распада органических веществ в метантенке. Она выражается в процентах и показывает, какую часть объема ме-тантенков составляет суточный объем загружаемого осадка.

Продолжительность сбраживания, сут, является обратной величиной дозы загрузки. Так, при дозе загрузки 8% продолжительность сбраживания составляет 13,5 сут.

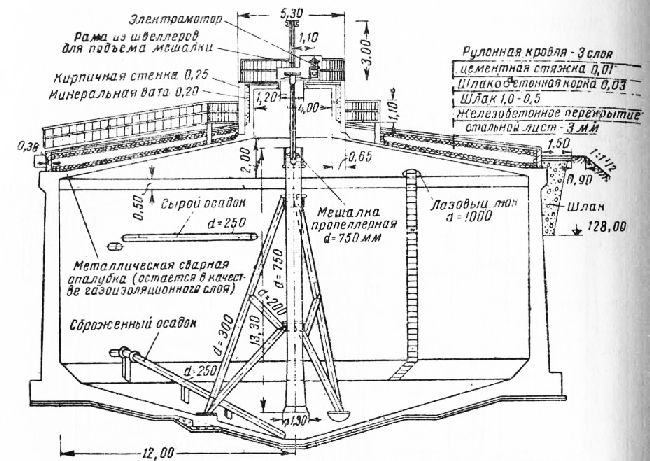

По конструктивным признакам метантенки бывают с неподвижным незатопленным и подвижным перекрытием.

Наибольшее распространение в отечественной практике получили метантенки с неподвижным незатоплен-ным перекрытием. На рис. 1 представлена конструкция метантенка Курьяновской станции аэрации: диаметр 24 м, общая глубина 19,6 м и полезный объем 5200 м3, перекрытие полусферическое, диаметр горловины 4 м, ее высота 2,5 м. Газо- и теплоизоляция бетонного перекрытия метантенков выполнены из четырех-пяти слоев пер-хлорвиниловой массы, уложенной по бетону и покрытой цементной стяжкой. Затем уложен слой шлака толщиной 50 см, также покрытый цементной стяжкой, а сверху— трехслойной рулонной кровлей. В этих метантенках осадок перемешивают мешалками либо гидроэлеватором, а подогревают острым паром.

Газ, образующийся в метантенке, можно использовать в качестве топлива в котельных установках. При неполном использовании выделяющегося газа давление его в метантенке увеличивается, что может вызвать прорыв водяного затвора, находящегося в газовом колпаке. Гораздо опаснее обратное явление, т.е. образование вакуума внутри метантенка и засасывание в газовое пространство воздуха, который в смеси с газом может образовать горючую взрывоопасную смесь. Давление газа регулируют с помощью мокрого газгольдера, который поддерживает в газовой линии и внутри метантенка давление 0,2 м вод. ст.

Наиболее рациональной является эксплуатация ме-тантенков по прямоточной схеме, при которой загрузка и выгрузка осадка происходят одновременно и непрерывно. Такой режим создает благоприятные температурные условия в метантенке, так как исключается охлаждение бродящей массы от залповых поступлений более холодного сырого осадка и ила, и обеспечивает равномерное газовыделение в течение суток. Осадок подается через дозирующую камеру в верхнюю зону метантенка и выгружается из конусной части днища.

За рубежом получила распространение двухступенчатая обработка осадка в метантенках: первая ступень выполняется в виде закрытых подогреваемых метантен-ков, вторая ступень часто представляет собой открытые неподогреваемые метантенки. На второй ступени осадки не сбраживаются, а уплотняются, и твердая часть отделяется от иловой воды. Сбраживание в двухступенчатых метантенках не имеет преимущества в степени распада беззольного вещества по сравнению с одноступенчатыми метантенками равного объема, но позволяет примерно вдвое уменьшить объем осадка за счет удаления иловой воды. Двухступенчатое сбраживание обеспечивает более устойчивый процесс в условиях неравномерного притока сточных вод на станцию.

Двухступенчатые метантенки рекомендуется проектировать для районов со среднегодовой температурой воздуха не ниже 6 °С и при ограниченности территории для размещения иловых площадок. Метантенки первой ступени рассчитывают как метантенки, работающие в мезо-фильных условиях, а второй ступени — по суточной дозе загрузки 4%. Последние должны оборудоваться механизмами для сгребания образующейся корки.

Метантенки второй ступени представляют собой земляные резервуары, облицованные бетоном или камнем. Глубина резервуаров при небольших их размерах 3—5, при больших — 5—12 м. Осадок подается рассредоточений на половину глубины, а выпуск уплотненного осадка производится с нескольких уровней и со дна. Влажность выгружаемого осадка 92—94%.

В районах со среднемесячной температурой воздуха самого холодного месяца года около —5 °С может быть применено одноступенчатое сбраживание в открытых метантенках без подогрева. Такие метантенки по проекту Союзводоканалпроекта построены и эксплуатируются в Таджикской ССР на очистных сооружениях пропускной способностью 30 тыс. м3/сут.

Как уже указывалось, осадок в метантенках подогревается различными способами. В отечественной практике наибольшее распространение получил способ подогрева острым паром. Пар низкого давления с температурой 100—110 °С подается во всасывающую трубу насоса, который перекачивает осадок в метантенк, или пар подается в метантенк с помощью инжектирующих устройств. Пар смешивается с осадком, конденсируется и нагревает его.

Широко применяется подача пара пароструйным инжектором. Инжекторы устанавливают в галерее управления по одному агрегату на каждый метантенк. Забирая в качестве рабочей жидкости осадок из метантенков и подавая смесь этой жидкости и пара снова в метантенк, паровой инжектор обеспечивает и подогрев осадка, и частичное перемешивание бродящей массы. В зимний период инжектор работает 11 —13 ч, а летом 3—4 ч в сутки. Перегретый пар целесообразно подавать в дозирующую камеру. При температуре подогрева осадка в камерах 70—80 °С происходит его дегельминтизация, что является обязательным условием в технологическом процессе обработки осадков на современных станциях.

Перемешивают осадок циркуляционными насосами с гидроэлеваторами или пропеллерными мешалками. Осадок целесообразно перемешивать в течение 5—10 ч в сутки. Гидроэлеваторы надежны в эксплуатации, но имеют низкий коэффициент полезного действия, поэтому их применяют только для метантенков объемом до 1700 м3.

Метантенки большего объема оборудуют пропеллерными мешалками.

Для транспортирования газа из метантенков устраивают специальную газовую сеть. Так как газ поступает из сооружения неравномерно, целесообразно на тупиковых концах сети устраивать аккумулирующие газгольдеры, которые выравнивают давление газа в сети.

Аэробная стабилизация осадков. Проведены исследования по аэробной стабилизации осадков. Осадки длительное время продуваются воздухом в сооружениях, устраиваемых по типу аэротенков. Такой вид обработки рекомендуется для уплотнения активного ила или его смеси с осадком первичных отстойников на городских станциях аэрации пропускной способностью до 50 тыс. м3/сут. Особенно перспективно применение аэробной стабилизации на станциях с небольшим расходом сточных вод при невысокой концентрации взвешенных веществ в воде. В этом случае значительно упрощается схема станции, так как из нее исключаются первичные отстойники. Единственным осадком, образующимся на станции, является избыточный активный ил, минерализацию которого осуществляют в аэробных условиях в минерализаторах.

Продолжительность аэрации неуплотненного активного ила принимается 3—5 сут, смеси его и осадка первичных отстойников — 6—7 сут, смеси осадка и уплотненного активного ила— 10—12 сут (при температуре 20 °С). Расход воздуха на аэробную стабилизацию составляет 1—2 м3/ч на 1 м3 объема стабилизатора в зависимости от концентрации осадка. После аэробной стабилизации осадок уплотняется. Продолжительность уплотнения не более 5 ч. Влажность уплотненного осадка 96,5—98,5%. Осадок, стабилизированный в аэробных условиях, гораздо легче обезвоживается, чем анаэробно сброженный.

Гипрокоммунводоканалпроектом по рекомендациям НИИ коммунального водоснабжения и очистки воды разработаны типовые проекты станций биологической очистки с аэробной стабилизацией осадка. ВНИИ Водгео разработал новый модифицированный метод аэробной стабилизации, обеспечивающий стабильность и лучшие свойства осадка при некотором сокращении продолжительности процесса.

Главными контролирующими величинами, характеризующими работу метантенков, являются выход газа и его состав, летучие жирные кислоты (ЛЖК), рН, общая щелочность, запах сбраживаемого осадка. В нормальном режиме эксплуатации метантенков с мезофильным режимом сбраживания существуют оптимальные диапазоны этих параметров.

Продуцирующийся газ содержит в среднем: метана — 65— 70%, углекислоты — 25—30%. В небольших количествах имеется также кислород — до 0,3%, окись углерода 2—4, азот — до 1, гидрокарбонаты— до 1,5 и сероводород. Выход газа, нормируемый в общем около 1 г на 1 г распадающегося вещества (СНиП П-32-74), зависит от температуры брожения и времени обработки осадков (от дозы загрузки). Эти два фактора поддаются управлению и могут считаться регулируемыми параметр а-м и процесса сбраживания.

Для мезофильного режима сбраживания максимальный выход газа при температуре —33 °С составляет по объему 700—900 л на 1 кг распавшегося беззольного вещества при времени обработки 25—27 суток. При понижении температуры до 30 °С время обработки составляет около 30 суток, при температуре 25 °С — 34— 35 суток и т. д. С учетом предела технического распада беззольного вещества при мезофильном брожении оптимальный выход газа с 1 кг поступающей органической массы загрязнений в целом составляет 400—500 л. При этом теплотворная способность газа характеризующая его качество, должна быть в пределах 5700—6200 ккал/м3. Если время процесса сбраживания увеличить, то есть уменьшить дозу загрузки, процесс метанообразования пройдет более глубоко, что выразится в большей доле метана в составе газовой смеси и, следовательно, повысит теплотворную способность газа.

Таким образом, регулирование работы метантенков, в частности с мезофильным режимом сбраживания, заключается в варьировании температуры и дозы загрузки с целью наиболее экономичного ведения процесса с заданной глубиной распада органических веществ при изменении нагрузок на сооружения.

Исходя из максимального выхода газа время сбраживания осадков в мезофильных условиях должно составлять около 27 суток при доведении температуры до предела жизнедеятельности мезофильной микрофлоры — 33—35 °С.

Оптимальное ведение процесса мезофильного сбраживания достигается при следующих условиях. Вначале нужно максимально сгустить осадок (избавиться по возможности от большего количества воды, являющейся балластом в процессе сбраживания); произвести непрерывную загрузку метантенков или хотя бы выполнять эту операцию как можно чаще; поддерживать постоянной максимальную температуру (35 °С) независимо от колебаний температуры сырого осадка и окружающей среды; тщательно перемешивать загружаемый осадок с бродящей массой и весь объем бродящей массы; стараться держать постоянной нагрузку по органическим веществам на активную анаэробную микрофлору, не допуская попадания токсических веществ. Исходя из таких условий разработаны и нормы проектирования метантенков согласно СНиП П-32-74 с параметрами высоконагруженного мезофильного анаэробного процесса, которые требуется выдерживать в эксплуатационном режиме.

Требование максимального сгущения до концентрации не менее 15 г\л осадка, подаваемого на анаэробное сбраживание, обусловлено заданным пределом распада органических веществ, достигаемым за возможно короткое время. На рис. 19, а представлена зависимость величины распада органических веществ (беззольных) в процентах от первоначальной концентрации при различной зольности осадка, а на рис, 19, б—зависимость нагрузки на метантенк при различной влажности осадка от дозы загрузки. Из этих графиков видно, что оптимальный режим сбраживания при длительности процесса 9—14 суток требует меньшей зольности и влажности осадка. Следовательно, оптимальная эксплуатация метантенков всецело зависит от эффективности работы песколовок и первичных отстойников. Причем очень важно, чтобы в первичных отстойниках было хорошее уплотнение осадка. Пунктирными линиями на оси абсцисс отмечен интервал оптимальных значений дозы загрузки (времени пребывания осадка в метантенке). В практическом диапазоне зольности осадка 25—30% распад беззольного вещества отвечает теоретическому значению и составляет около 40%; в диапазоне значений влажности осадка, предусмотренном в СНиП П-32-74,— 93—97% рабочая нагрузка на метантенк в оптимальном режиме составляет 3,3—4,7 кг/мР-сут, что также отвечает теоретическому диапазону для мезофильного сбраживания сырого осадка (без доставки избыточного ила).

Таким образом, основой поддержания оптимальных параметров эксплуатации метантенков прежде всего является успешная работа сооружений, в которых образуются осадки и формируется состав. Только комплексный подход к технологии эксплуатации может дать желаемый эффект.

Согласно рис. 20 в оптимальном режиме выход газа от сбраживания сырого осадка (при температуре 30 °С) составляет 0,57—0,68 м3/кг по беззольному веществу. Однако эти данные получены на очистных станциях при обработке хозяйственно-бытовых сточных вод. Для городских стоков со значительной долей промышленных сточных вод практически выход газа может быть еще меньше. На рис. 1 представлены результаты исследований А. А. Карпинского, проведенных на Курьяновской станции аэрации в Москве.

Сбраживание смеси сырого осадка с активным илом подчиняется всем приведенным закономерностям. Избыточный активный ил, имеющий значительно более высокую влажность, чем сырой осадок, разбавляет его, и эффективность процесса сбраживания при этом понижается. На рис. 1 кривые, ограничивающие диапазон, относятся к смеси активного ила с сырым осадком в пропорциях соответственно 0,8:1 и 1,1:1, а кривая 3 характеризует процесс сбраживания работы метантенков и всецело зависит от работы комплекса биохимической очистки. Изменения количеств удаляемого избыточного ила должны обязательно учитываться в регулировании дозы загрузки метантенков и температуры. Особенно важно при этом регулирование работы ило-уплотнителей.

Если возрастает расход избыточного ила, увеличивается нагрузка на илоуплотнители. Чтобы уплотненный ил поступал в метантенк с постоянным расходом и как можно меньшей влажности, необходимо иметь резервный илоуплотнитель, работающий обычно с пониженной нагрузкой и используемый для сглаживания пиковых расходов избыточного ила.

Обычно зольность ила, удаляемого из комплексов с высоко- и средненагруженными аэротенками, не должна превышать 30%. В среднем эта величина должна составлять 22—26%. Ил с большей зольностью следует обрабатывать отдельно методом аэробной стабилизации, а обезвоживать его можно вместе со сброженным осадком.

Для нормальной эксплуатации метантенков требуется поддержание постоянной оптимальной нагрузки с соблюдением таких необходимых условий протекания процесса, как постоянство дозы загрузки и температуры. Но все эти условия неотделимы от требования интенсивного перемешивания среды, необходимого для наиболее полного контакта бактериальной массы с питанием, однородности температурных условий в объеме метантенка, обеспечения нормального удаления газов как продуктов реакции и предотвращения образования корки на поверхности бродящей массы. Интенсивное постоянное перемешивание дает возможность также сглаживать колебания нагрузок и неравномерностей загрузки метантенков сырым осадком.

Успешная эксплуатация метантенков может быть нарушена попаданием веществ, токсически влияющих на анаэробную микрофлору: ионов тяжелых металлов (меди, никеля, цинка), избытка ионов аммония, сульфидов, цианидов, фенолов, высококонцентрированных поверхностно-активных веществ (ПАВ). Поэтому при нарушениях работы метантенков, но при благоприятных главных условиях протекания процесса нужно произвести химический анализ указанных ингредиентов.

Иногда даже при внешне благоприятных условиях протекания процесса сбраживания могут быть резкие кратковременные изменения рН, нагрузки и температуры, обусловленные случайными факторами. Такие колебания бывает трудно уловить в ходе эксплуатации, но знать о их возможности необходимо.

Давление газа в подкупольной части метантенка должно быть 0,015—0,02 кг/см2, при большем давлении срабатывает клапан, обеспечивающий выход газа в горловину, свечу или газопровод. Нельзя допускать заполнения газового пространства у газопровода плотной коркой осадка, а также скопления конденсата в газопроводе. Это может образовать затор, создающий условия повышения давления в колпаке. Для контроля регулярно измеряют давление газа над поверхностью бродящей массы.

Иловая вода, скапливающаяся над поверхностью осадка в ме-тантенке, должна систематически удаляться, так как ее чрезмерное скопление повышает влажность сброженного осадка.

При появлении запаха сероводорода в сброженном осадке следует улучшить условия щелочного брожения, добавить известковое молоко, усилить перемешивание и плавно повысить температуру до 35 °С. Резкое изменение температуры может привести к усиленному коркообразованию.

Поступление токсических веществ с сырым осадком увеличивает концентрацию ЛЖК, понижает соответственно рН, способствует сильному пенообразованию и выделению зловонных запахов. В таких случаях, если известкование, усиленное перемешивание с добавкой повышенных количеств свежего сырого осадка не дадут положительного эффекта, полностью заменяют содержимое метантенка сброженным осадком из других метантенков, а при выходе из строя всех метантенков производят новую наладку, выяснив причину аварии.

Причиной повышенного содержания в газовой смеси углекислого газа может быть поступление больших количеств неразла-гаемых веществ или осадка с повышенной зольностью.

Метантенки с термофильным и комбинированным режимами.

Термофильный анаэробный процесс сбраживания обеспечивается специфичной микрофлорой, функционирующей только в диапазоне температуры 50—55 °С, поэтому перевести метантенки на этот режим путем простого повышения температуры нельзя. Для этого нужно осуществить полный цикл наладки технологического процесса с выращиванием и накоплением необходимого запаса термофильной микрофлоры.

Скорость термофильного процесса сбраживания и глубина распада органических веществ выше скорости мезофильного, однако ввиду повышенного удельного расхода тепла этот процесс менее экономичен в эксплуатации. Кроме того, после термофильного сбраживания осадок очень плохо поддается обезвоживанию на иловых площадках, и это обстоятельство нужно особенно учитывать при переводе метантенков на термофильный режим сбраживания. Если возникает такая необходимость, например, с целью интенсификации работы перегруженных метентенков с мезофильным режимом или в связи с повышенными требованиями дегельминтизации осадка, то рекомендуется оборудовать цех механического обезвоживания сброженного осадка, в частности на фильтр-прессах.

В целом техника и методы эксплуатации метантенков с термофильным режимом сбраживания отличаются от эксплуатации метантенков с мезофильным режимом количественными характеристиками рабочих параметров: более высокими выходами газа, дозой загрузки (СНиП П-32-74) и степенью распада беззольного вещества. На рис. 22 представлены некоторые основные параметры термофильного процесса сбраживания, необходимые для его регулирования. Так же, как и при мезофильном процессе (см. рис. 1), избыточный активный ил отрицательно влияет на параметры сбраживания, поэтому перед подачей на смешивание с сырым осадком его уплотняют по возможности сильнее.

Оптимальный диапазон нагрузок на термофильные метантен-ки применяют в пределах 5—6 кг/ж3 в сутки для смеси не более 0,45:1, распад беззольного вещества достигает в среднем 46%. Если в термофильных условиях сбраживать только сырой осадок, нагрузка может достигать 8 кг/м3 в сутки. Если вести термофильный процесс сбраживания при нагрузках, соответствующих мезофильному (около 4 кг/лг3 в сутки), эффект распада органических веществ может достигать 50% и более (см. рис. 2). Удельный выход газа незначительно возрастает, однако растет его общее количество.

Следовательно, при переводе эксплуатируемых метантенков на термофильный режим сбраживания можно уменьшить общий выход твердой фазы сброженного осадка, хотя он и будет характеризоваться плохой влагоотдачей.

Преимущества термофильного процесса сбраживания проявляются при комбинированной схеме эксплуатации метантенков, в которой сначала сырой осадок или его смесь с избыточным активным илом сбраживается в мезофильном режиме, затем после отделения и удаления (на аэротенки) иловой воды осадок направляется на термофильное сбраживание.

Комбинированные (ступенчатые) схемы обработки осадков используются и с мезофильным сбраживанием на обеих ступенях, причем метантенки второй ступени можно не обогревать, выдерживая в них осадок со временем обработки 2—4 суток при слабом перемешивании или без него, чтобы он отделился от иловой воды. Такой метод можно использовать при условии, если на очистной станции есть резервные емкости метантенков.

В метантенки второй ступени рекомендуется подавать холодную воду, чтобы подавить процесс метанового брожения, отмыть от осадка коллоидные вещества и подготовить его таким образом к более эффективному обезвоживанию.

В двухступенчатой схеме нагрузку на первую ступень можно повысить на 10—15%, или до 5 кг/.и3 в сутки, соблюдая все требования ведения высоконагруженного мезофильного процесса. Часть осадка, выпускаемого из метантенка второй ступени (без иловой воды), направляют обратно в метантенк первой ступени, так как это обогатит микрофлору, работающую в режиме мезофильного сбраживания и улучшит влагоотдающие свойства сброженного осадка.

Комбинированные схемы работы метантенков пока мало изучены, но обладают рядом существенных преимуществ. Применение их в практике эксплуатации дает возможность обобщить и систематизировать опыт для дальнейшего его широкого распространения.

Эксплуатация газгольдеров заключается в ежедневном учете количества поступающего и расходуемого газа и обеспечении бесперебойной работы всех узлов сооружений.

Одним из наиболее частых и опасных нарушений работы газгольдера может быть заклинивание колокола. Причины таких нарушений заключаются в деформации направляющих, неправильной установке роликов, плохой их смазке и других конструктивных дефектах.

Для того чтобы колокол плавно и правильно поднимался вверх при заполнении газгольдера газом и не было заклинивания колокола, верхние ролики должны размещаться на крыше колокола равномерно по всему периметру. Нижние ролики, установленные по низу каждого подвижного звена, должны двигаться по внутренним направляющим, прикрепленным к поверхностям стенок резервуара. Система внутренних и внешних направляющих обеспечивает восприятие нагрузок, действующих на газгольдер, от ветра, снега и т. д.

Для предотвращения замерзания воды в резервуаре газгольдера в зимнее время нужно следить за подогревом ее до температуры не ниже +5 °С.

При заполнении газгольдера газом должна быть обеспечена определенная глубина гидрозатвора. Она предусматривается с учетом возможности перекоса подвижного звена, запаса высоты в случае образования волн на наружной поверхности воды в гидрозатворе и запаса глубины для предотвращения просачивания газа через воду над прокладкой в нижней части гидрозатвора.

Нижний гидрозатвор колокола, выходя из резервуара, зачерпывает воду. Когда гидрозатвор входит в зону газового пространства, газ вытесняет воду из внутренней полости в наружную на общую высоту, равную заданному давлению газа.

В крышке колокола установлен манометр в виде изогнутой трубки по уровню воды, по которому можно следить за нормальным ходом подъема колокола. Заклинивание и задержка при подъеме вызывают дополнительное давление и сопротивление.

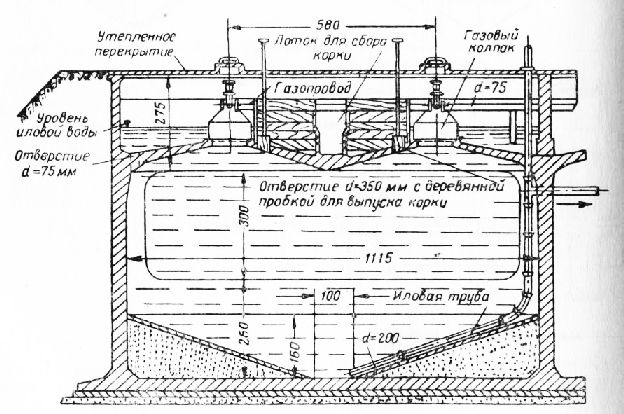

Метантенк представляет собой цилиндрический или прямоугольный железобетонный резервуар с коническим днищем, предназначенный для сбраживания осадка. На рис. 240 представлена одна из простейших конструкций метантенка. Впуск свежего ила производится по трубе в верхнюю часть метантенка, осадок выпускается снизу по иловой трубе.

В метантенках в отличие от двухъярусных отстойников получающийся в результате брожения газ собирается в газовом колпаке, расположенном в верхней части газонепроницаемого перекрытия, откуда отводится для его дальнейшего использования. В этой конструкции метантенка газонепроницаемость перекрытия обеспечивается слоем иловой воды, которую наливают на перекрытие. При пуске свежей порции ила иловая вода выдавливается через отверстия в перекрытии, излишняя иловая вода отводится за пределы метантенка по иловым лоткам.

Для ускорения происходящих в метантенке процессов брожения применяют различные приемы, к числу которых относятся подогрев ила и его перемешивание. Подогрев ила производят обычно до температуры 30 — 37° при помощи ввода в иловую камеру перегретого пара или горячей воды.

Перемешивание ила производят либо при помощи насосов, забирающих ил из нижней части камеры и подающих его в верхнюю часть, либо гидроэлеваторами совместно с насосами, или же специальными мешалками. Процессы брожения ила в метантенках в основном аналогичны процессам в двухъярусных отстойниках, однако в результате искусственного повышения температуры и перемешивания процессы распада сложных органических веществ идут значительно быстрее. Нормально процесс брожения происходит в щелочной среде.

Количество образующихся газов (метана и углекислоты) зависит от количества и состава осадка, а интенсивность их выделения — от температуры брожения и режима загрузки метантенка свежими порциями ила. При обычно принимаемых температурах брожения (27 — 37°) и загрузке свежей порции ила 4% в сутки от объема метантенка количество выделяемого газа составляет 18 ж3 с 1 м3 загрузки, при 10%-ной загрузке — 12 м3 газа на 1 м3 загрузки.

Различают два типа брожения: мезофильное, происходящее при температуре 25 — 37°, и термофильное, происходящее при температуре 40-55°. На наших отечественных станция, строятся метантенки, в которых процесс брожения идет при температуре 25 — 37°. Термофильный процесс, несмотря на некоторые его преимущества перед мезофильным, не может быть рекомендован для повсеместного применения, так как хорошо изучен только в лабораторных условиях и требует еще длительных испытаний на производственных установках.

Основными факторами, определяющими процесс брожения в метантенках, являются температура брожения и так называемая доза- загрузки, т.е. соотношение между количеством вновь поступающего осадка и количеством зрелого.

Чем выше температура, тем скорее заканчивается сбраживание ила. При температуре брожения 25-37° сбраживание обычно происходит за 25 дней и даже менее, причем количество органического вещества в осадке уменьшается на 40 — 50%. Немаловажным фактором в этом процессе является доза загрузки. При одинаковой температуре процесс сбраживания успешнее происходит при меньших дозах загрузки. Назначение меньших доз загрузки, как это указывалось, приводит к увеличению общего объема метантенков, т.е. к увеличению капита

Метантенки с неподвижным затопленным перекрытием были построены в Москве на Кожуховской станции аэрации (рис. 1).

Наибольшее распространение в отечественной практике получили метантенки с неподвижным незатопленным перекрытием. Такие метантенки, например, построены для Харьковской станции аэрации и в Москве для Люблинской и Курьяновской станций аэрации.

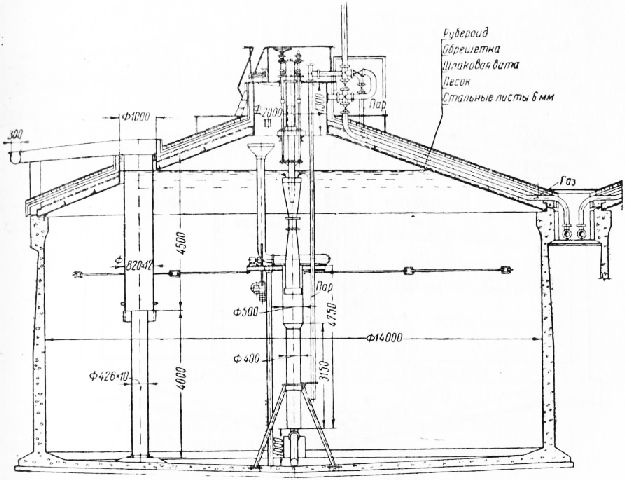

На рис. 2 изображен метантенк, построенный для Люблинской станции. Он представляет собой железобетонный круглый резервуар диаметром 14 м с газонепроницаемым перекрытием. Подача свежего ила производится из дозирующей камеры, расположенной в галерее управления, а выпуск сброженного ила — по выпускным илопроводам самотеком под давлением столба жидкости высотой 1,5 м. Ил в метантенке подогревается острым паром; перемешивание производится при помощи гидроэлеваторов. Гидроэлеваторы надежны в работе; однако к. п. д. всей установки не превышает 15-20%.

На рис. 3 изображен метантенк такого же типа, построенный на Курьяновской станции аэрации. Ил перемешивается в нем пропеллерными мешалками, установленными в вертикальной трубе. При вращении мешалок (от электромотора) происходит непрерывная циркуляция ила. Ил перемешивают 1 раз 3 смену.

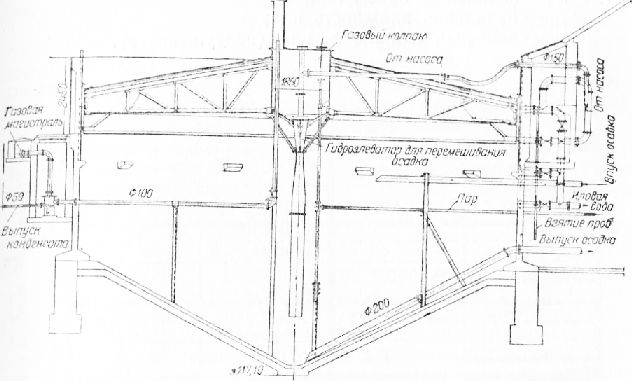

Для поддержания постоянства давления газа и предотвращения образования в нем вакуума при выгрузке осадка можно устраивать в метантенке плавающее перекрытие.

Перекрытие состоит из нескольких радиально расположенных ферм, подшитых снизу сплошными газонепроницаемыми металлическими листами.

Опытные метантенки такого типа построены в Ленинграде и Москве.