что такое мелющие тела

Бисер NETZSCH

Выбор подходящих мелющих тел это очень важный фактор для оптимизированного диспергирования и процесса влажного измельчения на бисерных мельницах. NETZSCH-Beads ® дает лучшие результаты измельчения.

Воспользуйтесь преимуществами

Бисер из упрочненной подшипниковой стали

Бисер из хромистой стали пищевого назначения, материал W 1.3505

Литой стальной бисер из закаленной углеродистой стали

Стеклянный бисер из беспузырькового стекла с удельным весом 2,5 кг/л. Он особенно часто применяется в жидком измельчении в продуктах низкой и средней вязкости.

Бисер из оксида циркония, стабилизированного иттрием (стандартного качества)

Бисер из оксида циркония, стабилизированного иттрием (премиальное качество)

Бисер из оксида циркония, стабилизированного иттрием (премиальное качество) для нано продуктов

Бисер из оксида циркония, стабилизированного иттрием (премиальное качество) для фармацевтического применения

Бисер из оксида циркония, стабилизированного церием (стандартное качество)

В таблице вы найдете, какой бисер подходит лучше всего дня вашего продукта, и какая бисерная мельница рекомендуется для этого.

We value your privacy

We use cookies in order to design our websites optimally for you. Some of them are technically necessary, while others help us to improve this website and your experience. You are free to decide which categories you would like to permit. Please note that depending on the settings you choose, the full functionality of the website may no longer be available. Further information can be found under Cookie Details.

Manage cookie settings

These cookies are essential in order to enable you to move around the website and use its features, such as setting your privacy preferences, logging in or filling in forms. Without these cookies, services requested through usage of our website cannot be properly provided.

In order to continuously improve our website, we anonymously track data for statistical and analytical purposes. These cookies collect information about how visitors use a website, for instance which pages visitors go to most often, and how visitors move around the site. They help us to improve the user friendliness of a website and therefore enhance the user’s experience.

NETZSCH-Feinmahltechnik GmbH

Sedanstraße 70

D-95100 Selb/Germany

Phone: +49 9287 797-0

Fax: +49 9287 797 149

info.nft@netzsch.com

Пожалуйста, обновите Ваш браузер

Вы используете устаревшую версию Internet Explorer, которая больше не поддерживается этим сайтом

Для доступа к сайту, пожалуйста, скачайте последнюю версию своего любимого браузера:

Мелющие тела – особенности и применение

Необходимость применения мелющих тел в различных сферах обуславливается потребностью измельчения сырья. Их используют при производстве золота, урана и других материалов, для извлечения концентратов разных веществ. Важный параметр при изготовлении продукции – качество исходного сырья и соблюдение технологии производства.

Высокоглиноземистые керамические помольные шары и цилиндры применяют как элемент мельниц для получения тонкого, особо тонкого помола в ряде отраслей:

Применение изделий позволяет использовать для дробления сырья процессы сухого, жидкого помола, измельчение коллоидного типа, например, при производстве цемента. Также шары необходимы для изготовления стекла, силикатов, ЛКП, извлечения концентратов металла – во всех промышленных сферах, где требуется получение равномерного помола тонкой и супертонкой фракции.

Кислотоупорные цильбепсы высокой степени прочности пригодны для механического легирования изделий из разного материала. Форма может быть шарообразной или цилиндрической. Предельно повышенный показатель кислотоустойчивости и низкий уровень водопоглощения обуславливает необходимость заполнения изделиями агрегатов, применяемых для помола различной сырьевой массы, получения концентратов.

Дополнительным преимуществом цибельпсов является высокий показатель плотности. Параметр напрямую зависит от компонентного состава. Температурный диапазон использования керамических мелющих тел от +700 С до +1200 С, при этом истираемость составляет не более 1% в час, плотность на сжатие до 1250 кгс/шар.

Все заявленные характеристики, в том числе минимальная истираемость, обеспечиваются только при точном соблюдении технологии изготовления изделий. Нарушение процесса приведет к снижению рабочих, эксплуатационных качеств, что уменьшит срок пользования деталями.

ООО «Химснаб» предлагает широкий ассортимент кислотоупорной продукции, в том числе мелющие шары керамические. Товарная линейка представлена в большом разнообразии размерных и технических параметров, отвечает требованиям качества.

Промышленные испытания инновационных энергоэффективных мелющих тел

Первоначально статья “Industrial Tests with Innovative Energy Saving Grinding Bodies” была опубликована в журнале Journal of Multidisciplinary Engineering Science and Technology (JMEST), №4 (1), январь 2017. Переведено и напечатано с разрешения авторов. Перевод с англ.: С. Верхозин, АО «Иргиредмет»

С 1864 г. в США и 1867 г. в Германии начали использовать мелющие тела сферической формы при измельчении в шаровых мельницах руд и других разновидностей минерального сырья. Сегодня таким образом перерабатываются миллиарды тонн породы — угля, клинкера, известняка и прочих материалов. Было запущено массовое производство мелющих тел сферической формы, которые являются обязательным компонентом измельчения в шаровых мельницах и, по некоторым данным, — крупнейшим по объему выпуска металлическим изделием в мире (по оценке авторов — 30 млн т в год). Более того, для нужд некоторых отраслей промышленности выпускается большое количество керамических мелющих тел, которые также имеют сферическую форму.

Сферические мелющие тела достигли предельной точки своего развития, и настоящий прорыв в традиционной технологии измельчения возможен только в случае радикальных перемен.

Авторами была разработана серия из семи новейших типов мелющих тел, имеющих несферическую форму: две серии — для измельчения в сухом режиме, пять — в мокром [1] [2]. Авторы допускают, что эффективное мелющее тело можно изготовить из любого материала. Проведенные при Университете горного дела и геологии в Софии (Болгария) испытания на определение индекса шарового измельчения по Бонду первого типа мелющих тел Reloe-C1 продемонстрировали более низкие значения Wi по сравнению с телами сферической формы. Результаты испытаний по различным материалам представлены в таблице 1 [3].

Таблица 1. Результаты испытаний на определение индекса шарового измельчения по Бонду мелющих тел сферической формы и мелющих тел Reloe-C1

Wi, мелющие тела сферической формы

Wi, мелющие тела Reloe-C1

Чем ниже показатель Wi измельчения конкретного материала при использовании новых мелющих тел, тем ниже расход энергии на процесс. Именно по этой причине они и были названы энергоэффективными мелющими телами — ЭМТ. Следует заметить, что испытания на определение индекса Бонда проводились практически в идеальных условиях на материале крупностью не более 3,2 мм. Согласно прогнозу авторов, из этого следует, что промышленные испытания покажут более высокие результаты.

Испытательная часть

Проведение промышленных испытаний имело три цели:

1. Установить производительность измельчения, т/ч.

2. Определить расход энергии на измельчение 1 тонны материала (кВт∙ч/т).

3. Проанализировать изменение формы мелющих тел в режиме непрерывного измельчения.

Условия испытаний

Обогатительная фабрика, принадлежащая компании Rudmetal AD (г. Рудозем, Болгария), по условиям контракта от 14.03.2016 г. между Relo B Ltd и Rudmetal AD на производство, поставку и промышленные испытания энергоэффективных мелющих тел (ЭМТ).

Оборудование испытаний

Две шаровые (барабанные) мельницы модели MQG 1530, выпущенные в Китае, диаметром 1500 мм, длиной 3500 мм, оборудованные износостойкой внутренней футеровкой толщиной 35 мм и двумя расположенными напротив друг друга прямоугольными крышками (рис. 1). Толщина оболочки корпуса/внешней футеровки изменялась. На мельницах установлены электродвигатели мощностью 75 кВт. Обогащение производилось методом флотации — флотационная система была спроектирована и смонтирована компанией «Гормашэкспорт», Новосибирск (Россия).

Рис. 1. Шаровые (барабанные) мельницы, применяемые при испытании: М1 (сверху) и М2

Контроль данных, необходимых для эксплуатации цикла флотации в непрерывном режиме, осуществлялся с помощью двух дисплеев: на один выводилась информация о расходе электроэнергии (кВтч), на второй — производительность по твердому материалу (т/ч). В процессе испытаний присутствовал главный инженер и проектировщик системы флотации из «Гормашэкспорта» М. Яковлев.

Измельчение материала

Материал измельчения — свинцово-цинковая руда с предприятия по подземной добыче Dimov Dol (рядом с г. Рудозем, в южной части Родопских гор, Болгария). Массовая доля свинца в руде — 7%, кварцита — до 65%. По шкале Моса твердость данного материала составила 7, он чрезвычайно прочный и абразивный. Максимальная крупность руды при поступлении на мельницы — 25–30 мм. Измельчение производилось в мокром режиме.

Мелющие тела

Руда измельчалась при помощи мелющих тел сферической формы диаметром 60 мм, массой одного компонента 0,961 кг, изготовленных методом горячего штампования из старых рельс компанией из Польши. Поверхностная твердость — HRC 58-60. Загрузка мельницы составила 6–8 т, не менее 45–50% по объему.

Учитывая тип и крупность руды, были выбраны ЭМТ марки Reloe-M1.1 (рис. 2). Каждое из них состоит из 4 полусфер радиусом 64,5 мм (радиус сферы обычного мелющего тела — 30 мм). Площадь поверхности Reloe-M1.1 примерно на 9% больше площади поверхности сферического тела диаметром 60 мм. Более того, новый тип тел имеет 12 ребер. Наличие большого количества ребер повышает эффективность измельчения кусков руды. Угол между ребрами — 120˚, что обеспечивает высокую ударную прочность. Таким образом, лучше сохраняется целостность поверхности ЭМТ относительно аналогов сферической формы.

Рис. 2. Пространственное изображение и размеры мелющего тела Reloe-M1.1

Согласно исследованию Дж. К. Норриса [4], наиболее эффективными типами мелющих тел являются именно сферические тела. Однако крупность частиц материала, измельчаемых в шаровых (барабанных) мельницах, существенно превышает оптимальные показатели. По этой причине уже более 150 лет мелющие тела сферической формы используются не совсем по назначению — они сначала разрушают и лишь потом измельчают крупные частицы. Очевидно, что шаровая (барабанная) мельница является не только установкой измельчения, но и ударной машиной, в которой сталкиваются свободно перемещающиеся объекты, которые не имеют сферической формы. На протяжении всей истории трудового и промышленного развития человечества разрушение материалов производилось при помощи предметов с четко выделенными краями, зачастую клинообразными.

Исследуемые мелющие тела ЭМТ при этом имеют не только множественные ребра, обеспечивающие гораздо более эффективное измельчение частиц, но и сферические участки. Авторы выражают уверенность, что данный продукт способен полностью удовлетворить потребности современных процессов измельчения.

Чтобы повысить точность проводимых промышленных испытаний, компанией Reloe B Ltd было изготовлено 11 тонн ЭМТ той же поверхностной твердости — HRC 58–60 и также изготовленных методом горячего штампования из старых железнодорожных рельсов. Средняя масса одного тела — 1,011 кг. Заготовки для энергоэффективных и обычных, сферических, тел содержали 0,8–1,3% марганца (Mn) и 0,80–0,82% углерода (С); сталь (одна из самых дешевых) была термически обработана по такой же недорогой технологии. Для закалки была использована водопроводная вода, для нормализации — низкотемпературная печь.

Было установлено, что качество термической обработки ЭМТ, изготовленных даже из дешевой стали и с использованием простейших технологий, выше по сравнению с качеством обработки обычных тел сферической формы. Ранее было также обнаружено, новые тела аналогичного размера и массы занимают на 10% меньше объема относительно обычных мелющих тел. Несомненно, что повышенная компактность, позволяющая на 10% увеличить количество тел в мелющей среде, представляет собой дополнительную возможность повышения эффективности шаровых (барабанных) мельниц, которая будет проанализирована в рамках последующих испытаний.

В процессе испытаний в мельницу M1 было загружено 8 тонн мелющих тел сферической формы, в мельницу M2 — 7 тонн ЭМТ. Разница загрузки обусловлена большим диаметром сферических участков новых тел, обеспечивающих повышенный поверхностный контакт со стенками мельницы. Изначально форма новых тел привела к тому, что они поднимались на бо́льшую высоту во время вращения мельницы, чем их обычные аналоги, вследствие чего происходила перегрузка и выключение двигателя. Проблема была решена загрузкой меньшего количество тел в мельницу M2.

Таким образом, испытания проводились в разных условиях. Загрузка мельницы M2 была на 12,5% ниже, чем мельницы M1, заполнение — около 32%. В то же время мельница M1 была на 45–50% загружена мелющими телами сферической формы. Меньшая загрузка породы в мельницу M2 по сравнению с М1 сохранялась на протяжении всего процесса испытаний.

Предположительно кинетическая энергия ЭМТ в мельнице выше кинетической энергии обычных сферических тел. Каждые 24 часа в мельницу М1 добавлялось по 100 кг сферических мелющих тел, в М2 — каждый 100 часов функционирования по 120 кг ЭМТ. Мельницы вращались со скоростью 19,5 об/мин. Данные о производительности (т/ч) и расходе электроэнергии (кВт∙ч) выводились на два дисплея и специально фиксировались при помощи видеозаписи, что потребовалось из-за крайне быстрого изменения поступаемой информации. После этого все полученные данные (интервал регистрации — 5 секунд) были введены в компьютер.

Результаты испытаний

Было проведено три испытания длительностью 50, 206 и 444 часа, зафиксирован соответствующий расход электроэнергии (табл. 2).

На рис. 3 изображен график изменения производительности и расхода электроэнергии в процессе работы мельниц М1 и М2 одновременно или по отдельности.

Рис. 3. График производительности и расхода электроэнергии при использовании мелющих тел обоих типов

Бисер NETZSCH- Beads ®

Выбор подходящих мелющих тел это очень важный фактор для оптимизированного диспергирования и процесса влажного измельчения на бисерных мельницах. NETZSCH-Beads ® дает лучшие результаты измельчения.

Воспользуйтесь преимуществами

Бисер из упрочненной подшипниковой стали

Бисер из хромистой стали пищевого назначения, материал W 1.3505

Литой стальной бисер из закаленной углеродистой стали

Стеклянный бисер из беспузырькового стекла с удельным весом 2,5 кг/л. Он особенно часто применяется в жидком измельчении в продуктах низкой и средней вязкости.

Бисер из оксида циркония, стабилизированного иттрием (стандартного качества)

Бисер из оксида циркония, стабилизированного иттрием (премиальное качество)

Бисер из оксида циркония, стабилизированного иттрием (премиальное качество) для нано продуктов

Бисер из оксида циркония, стабилизированного церием (стандартное качество)

We value your privacy

We use cookies in order to design our websites optimally for you. Some of them are technically necessary, while others help us to improve this website and your experience. You are free to decide which categories you would like to permit. Please note that depending on the settings you choose, the full functionality of the website may no longer be available. Further information can be found under Cookie Details.

Manage cookie settings

These cookies are essential in order to enable you to move around the website and use its features, such as setting your privacy preferences, logging in or filling in forms. Without these cookies, services requested through usage of our website cannot be properly provided.

In order to continuously improve our website, we anonymously track data for statistical and analytical purposes. These cookies collect information about how visitors use a website, for instance which pages visitors go to most often, and how visitors move around the site. They help us to improve the user friendliness of a website and therefore enhance the user’s experience.

NETZSCH-Feinmahltechnik GmbH

Sedanstraße 70

D-95100 Selb/Germany

Phone: +49 9287 797-0

Fax: +49 9287 797 149

info.nft@netzsch.com

Пожалуйста, обновите Ваш браузер

Вы используете устаревшую версию Internet Explorer, которая больше не поддерживается этим сайтом

Для доступа к сайту, пожалуйста, скачайте последнюю версию своего любимого браузера:

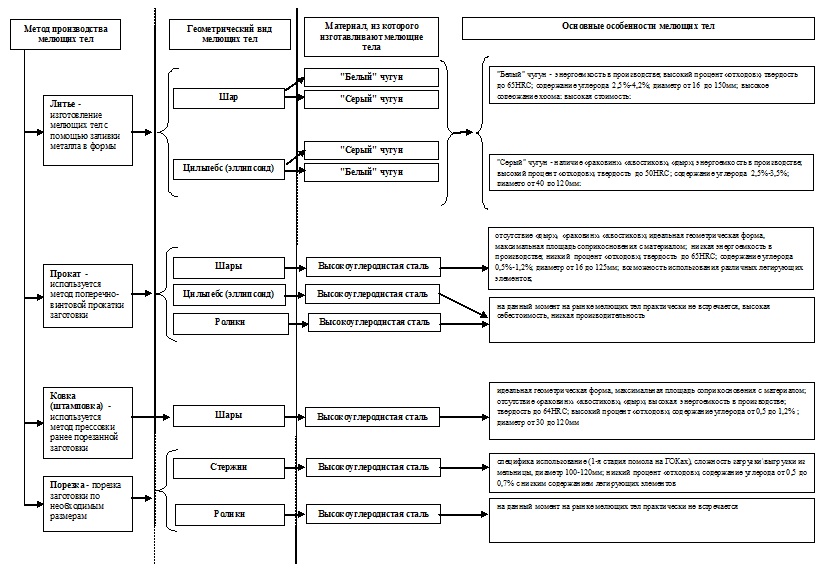

Типы Мелющих Тел, Мелющие шары, Цильпебс

Измельчение полезных ископаемых производят в мельницах. В качестве помольной среды используют различные типы мелющих (помольных) тел.

По геометрической форме помольные тела бывают:

Материал, который используется для производства мелющих тел, можно разделить на три основные группы:

По способу производства, помольные тела (за исключением стержней, коротких цилиндров) делятся на:

На сегодняшний день, в промышленности для измельчения материала в основном применяются мелющие тела, которые имеют геометрическую форму шара или усеченного конуса (в дальнейшем – цилребс). Рассмотрим более детально каждый из них.

Мелющие шары. Данный вид мелющих тел изготавливается из стали и чугуна. Методы изготовления – поперечно-винтовой прокат круглой заготовки, литье, штамповка. В последнее время, производители штампованных шаров теряют свою актуальность на рынке, т.к. этот метод достаточно энергоемкий, что приводит к удорожанию себестоимости готовой продукции. Вторым методом по затратам на производство готовой продукции является литье. В основном шар льют из чугуна. Данный вид производства мелющих шаров так же дорогостоящий, помимо энергозатрат, на себестоимость готовой продукции влияет большой процент “отходов” производства. Наиболее конкурентоспособная технология производства стальных мелющих шаров, на сегодняшний день, является поперечно-винтовой прокат заготовки, при достаточно маленьких энергозатратах на производство, количество “отходов” не превышает 1-1,5% от общего объема сырья.

Цильпебс. Данный вид мелющих тел изготавливается литьем и методом проката. Катанный цильпебс не распространен на рынке мелющих тел, это обусловлено высокой себестоимостью производства и низким качеством помола, который дает данный вид мелющих тел. В большинстве случаев цильбепс изготавливается из “серого” и “белого” чугуна путем отливки. Следует отметить, что в зависимости от вида чугуна, из которого изготовлен цильпебс, данный вид мелющих тел имеет ряд своих недостатков. Так, например цильпебс из “серого” чугуна достаточно мягок, что приводит к увеличению удельного расхода мелющих тел в процессе помола. Производство цильпебса из “белого” чугуна очень дорогостоящий, это обусловлено стоимостью химических элементов, которые входят в состав “белого” чугуна.

Так что же лучше, шар или цильпебс. Как показали последние исследования, шар, который загружен в шаровую мельницу, имеет большую площадь соприкосновения, что обеспечивает более качественный помол в сравнении с цильпебсом. В подтверждении этого, на данный момент, практически все предприятия частично или полностью отказались от использования цильпебса в процессе помола.

В следующих наших публикациях, специалисты компании Энергостил проведут для Вас более детальный сравнительный анализ наиболее распространенных мелющих тел, обозначив преимущества и недостатки каждого из них.