что такое механические свойства сварных соединений

Механические свойства металла сварных соединений.

Методы определения механических свойств сварных соединений регламентированы ГОСТ 6996. Стандарт устанавливает методы определения механических свойств при следующих видах испытаний:

1. испытании металла различных участков сварного соединения и наплавленного металла на статическое (кратковременное) растяжение;

2. испытании металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах);

3. испытании металла различных участков сварного соединения на стойкость против механического старения;

4. измерении твердости металла различных участков сварного соединения и наплавленного металла;

5. испытании сварного соединения на статическое растяжение;

6. испытании сварного соединения на статический изгиб (загиб);

7. испытании сварного соединения на ударный разрыв.

Следует различать простейшие механические свойства металла отдельных участков сварного соединения и механические свойства сварного соединения в целом.

Простейшие механические свойства металла отдельных зон оценивают временным сопротивлением, пределом текучести, относительным удлинением и поперечным сужением, определяемыми на круглых цилиндрических образцах при статическом растяжении (1-й вид испытаний).

Свойства сварных соединений оценивают в ряде случаев теми же характеристиками или критериями, что и однородный основной металл, но при этом в них вкладывают иное содержание. Например, распространенной характеристикой прочности является временное сопротивление. Можно говорить о временном сопротивлении металла шва или металла околошовной зоны, если образцы взяты достаточно малыми, чтобы содержать в себе относительно однородный по свойствам металл.

Временное сопротивление сварного соединения, напротив, следует определять на достаточно крупных образцах, которые бы включали в себя все типичные зоны сварного соединения и обеспечивали такое взаимодействие их между собой, которое характерно для работы сварного соединения в конструкции (5-й вид испытаний). Такая характеристика, как предел текучести сварного соединения, в большинстве случаев вообще не может быть определена, так как, во-первых, из-за неоднородности механических свойств пластические деформации возникают, не по всей длине образца одновременно, во-вторых, пластические деформации неравномерны в поперечном сечении образца из-за эффекта контактного упрочнения, в-третьих, натуральное сварное соединение с неснятым усилением создает концентрацию напряжений и даже может иметь собственные напряжения, что в принципе делает поле напряжений в образце неоднородным.

Сравнительно экономной в определении и достаточно информативной является твердость металла. Ее распределение в сечении сварного соединения при наличии корреляционных зависимостей между твердостью и другими простейшими механическими свойствами позволяет судить об уровне прочности отдельных зон, а также о степени неоднородности механических свойств. По твердости можно приближенно судить о структурном состоянии металла.

Рис. 4.7 Пример задания мест измерения твердости

Для оценки пластичности стыковых сварных соединений проводят испытания на статический изгиб. Схема испытаний представлена на Рис. 4.8. При испытании определяют способность соединения принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом загиба α (Рис. 4.9), при котором в растянутой зоне образца образуется первая трещина, развивающаяся в процессе испытания. Если длина трещин, возникающих в процессе испытания в растянутой зоне образца, не превышает 20 % его ширины, но не более 5 мм, то они не являются браковочным признаком. Определяют также место образования трещины или разрушения (по металлу шва, металлу околошовной зоны или основному металлу).

В зависимости от требований, установленных соответствующей НТД, испытания проводят до достижения нормируемого угла изгиба или угла изгиба, при котором образуется первая являющаяся браковочным признаком трещина, до параллельности или соприкосновения сторон образца.

Рис. 4.8 Схемы испытаний сварных соединений на статический изгиб.

Рис. 4.9 Определение угла загиба при испытаниях на статический изгиб. Рис. 4.9 Определение угла загиба при испытаниях на статический изгиб. |

Вместо испытаний на статический изгиб для сварных соединений труб малового диаметра назначают испытания на сплющиваение, а для тавровых сварных соединений назначают испытания на излом.

|  |

| а) | б) |

Рис. 4.10 Схемы испытаний на сплющивание стыковых сварных соединений труб (а), и на излом образцов из таврового сварного соединения (б).

Механические свойства сварных соединений

Механические свойства сварного соединения в целом являются свойствами комплексными, так как они зависят от соотношения механических свойств металла шва, металла зоны термического влияния и основного металла. Если исходить из свойств основного металла, то очевидно, что сварное соединение на конструкционных сталях можно считать доброкачественным, если оно обеспечивает величины предела прочности и предела текучести не ниже, чем у основного металла, при достаточном запасе пластичности.

Механические свойства металла шва зависят от следующих факторов:

1) выбора сварочных материалов (электродов, проволоки, флюса);

2) химического состава основного металла;

3) режима сварки и технологии сварки;

4) размеров (особенно толщины) изделия и скорости охлаждения;

5) величины пластических деформаций в металле шва.

Напомним, что по ГОСТ 9467-60 каждый тип электрода обеспечивает определенные механические свойства металла шва применительно к определенной марке стали (например, для типов Э42-Э55 на Ст. 3). Переход к сварке более легированной стали приводит к необходимости дополнительного легирования металла шва и получению более высоких механических свойств. Такое же положение и при сварке под флюсом. При ручной сварке режим ее изменяется в сравнительно узких пределах, поэтому, как показали отдельные исследования, влиянием режима сварки на механические свойства можно пренебречь. При автоматической и полуавтоматической сварке все параметры режима сварки изменяются в значительно более широком диапазоне и это необходимо учитывать.

Толщина изделия, особенно при толщинах более 25-30 мм, может резко изменить скорость охлаждения металла шва и повлиять на его механические свойства.

Механические свойства металла ЗТВ в значительной степени зависят от химического состава основного металла и склонности его к закалке. Непосредственное определение механических характеристик металла ЗТВ затруднительно в связи с небольшой шириной ЗТВ и трудностью изготовления разрывных образцов. Изменение механических свойств ЗТВ обычно характеризуют изменением твердости по поперечному сечению сварного образца. При сварке судостроительных углеродистых и низколегированных сталей повышение твердости на участке крупного зерна достигает 20-30% со снижением пластичности на 10-15%. Несмотря на указанное обстоятельство, поведение всего сварного соединения, как правило, не определяется изменением механических свойств ЗТВ ввиду небольших размеров этой зоны по сравнению с размером шва, не говоря уже о размерах свариваемых элементов.

Указанное обстоятельство подтверждается как при статических, так и при вибрационных и ударных испытаниях сварных соединений вплоть до разрушения; оно связано также и с тем, что размер ЗТВ всегда больше соответствующей толщины металла, так как ЗТВ имеет криволинейную поверхность (по форме шва), в результате прочность соединения в ЗТВ оказывается не ниже прочности основного металла и разрушение происходит по основному металлу. По этой причине в подавляющем большинстве случаев при сварке малоуглеродистых и низколегированных сталей каких-либо мер для выравнивания структуры в пределах сварного соединения не применяют.

Однако в некоторых случаях возникает необходимость в изменении или улучшении некоторых механических характеристик. Так, например, на некоторых марках стали с целью повышения прочности и пластичности шва может применяться проковка наплавленного металла. Проковка производится либо в горячем состоянии (способствует улучшению структуры), либо в холодном состоянии (для снятия сварочных напряжений и уменьшения деформации) по окончании сварки.

Проковка металла швов по отдельным слоям в горячем состоянии уплотняет металл и измельчает зерна, что улучшает его механические качества. Слой металла перед проковкой очищают от шлака. Проковка должна выполняться быстро, с тем чтобы температура металла не снижалась до границ синеломкости (200-350°С). Однослойные швы и первые слои многослойных швов в этом случае не проковывают во избежание возникновения трещин вследствие быстрого охлаждения нижней части шва. Проковка в горячем состоянии практически не снижает величины сварочных напряжений.

В холодном состоянии проколачивается не только металл шва, но и прилегающая часть основного металла с целью снятия сварочных напряжений. Такое проколачивание не улучшает структуры шва, но эффект наклепа может несколько повысить прочность металла шва.

В некоторых случаях, например при динамических нагрузках сварных соединений легированных сталей, возникает необходимость в выравнивании механических свойств различных зон соединения (особенное выравнивании пластичности).

Улучшения структуры и свойств сварных соединений можно достигнуть термической обработкой, которая обычно сводится к нагреву соединения, выдержке его при этой температуре и последующему охлаждению с заданной скоростью. Термическая обработка требует большой затраты средств и наличия специального оборудования, поэтому применяется ограниченно, главным образом, при сварке легированных сталей. При сварке малоуглеродистых и низколегированных незакаливающихся сталей термическая обработка в виде отжига применяется только в тех случаях, когда необходимо снять сварочные напряжения у сварных деталей, идущих на последующую механическую обработку, при высоких требованиях к точности размеров.

Для улучшения структуры и пластических свойств сварного соединения могут быть применены многослойные швы вместо однослойных. Улучшение структуры при этом достигается благодаря тому, что металл предыдущего валика и часть прилегающего основного металла при наложении последующего валика подвергаются вторичному нагреву, равноценному последующей термической обработке. В результате происходит перекристаллизация как в металле нижележащего валика, так и в зоне перегрева основного металла, что обеспечивает наличие в этих участках мелкозернистой структуры и получение более высоких пластических свойств. Если требуется улучшить структуру соединения по всему сечению, то для улучшения структуры верхнего слоя поверх его наплавляют так называемый отжигающий валик, который после полного охлаждения шва срубают. Полное улучшение структуры сварного соединения применением многослойных швов достигается только при ручной сварке, так как в этом случае толщина отдельных валиков невелика (2-3 мм) и при наложении следующего слоя предыдущий слой отжигается полностью. При автоматической сварке под флюсом толщина отдельных слоев значительно больше и поэтому полного отжига всего металла шва не происходит.

МЕХАНИЧЕСКИЕ СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ

Для определения механических свойств сварных соединений согласно ГОСТ 6996—66 проводят испытания:

— металла различных участков сварного соединения и наплавленного металла на статическое (кратковременное) растяжение;

— металла различных участков сварного соединения и наплавленного металла на ударный изгиб (на надрезанных образцах);

— металла различных участков сварного соединения на стойкость против механического старения;

— твердости различных участков сварного соединения и наплавленного

— сварного соединения на статическое растяжение;

— сварного соединения на статический изгиб (загиб);

— сварного соединения на ударный разрыв.

Испытание на статическое (кратковременное) растяжение. При испытаниях на статическое (кратковременное) растяжение определяют следующие характеристики механических свойств:

1) условный (о0.2) или физический (от) предел текучести; 2) временное сопротивление ов; 3) относительное удлинение 65 после разрыва на пятикратных образцах; 4) относительное сужение ф после разрыва.

Рис. 1. Образцы для испытаний металла шва, металла различных участков околошовной зоны и наплавленного металла на статическое (кратковременное) растяжение:

а — при нормальной илн пониженной температуре; б — при повышенной температуре

Испытание проводят для металла шва, меіалла различных участков околошовной зоны и наплавленного металла при всех видах сварки плавлением.

Образцы отбирают из проб, вырезанных непосредственно из контролируемой конструкции или из контрольных соединений, специально сваренных для проведения испытаний.

Формы и регламентируемые размеры образцов, применяемых для испытания, должны соответствовать рис. 1, а и ГОСТ 6996—66. Для испытаний, проводимых при нормальной или пониженной температуре, применяют образцы обоих видов (рис. 1, а и б), При испытании при повышенной температуре применяют образцы, представленные на рис. 1, б. Дополнительные требования к типоразмерам образцов изложены в ГОСТ 6996—66.

Испытание на ударный изгиб. При испытании на ударный изгиб определяют ударную вязкость металла шва, околошовной зоны (в различных участках) и наплавленного металла. Для испытаний применяют образцы, форма и регламентируемые размеры которых должны соответствовать рис. 2, а и би ГОСТ 6996— 66. Дополнительные требования к типоразмерам образцов изложены в ГОСТ 6996—66.

Образцы испытывают на ударный изгиб на маятниковом копре при одном ударе маятника, наносимом со стороны, противоположной надрезу образца, лежащего на опорах.

Рис. 2. Образцы для испытаний металла шва, околошовной зоны (в различных участках) и наплавленного металла на ударный изгиб

Ударная вязкость определяется работой Ли, расходуемой на ударный излом образца, отнесенной к рабочей площади поперечного сечения F в месте надреза:

Испытание металла различных участков сварного соединения на стойкость против механического старения. Стойкость против механического старения характеризуется изменением ударной вязкости металла, подвергнутого старению, по сравнению с ударной вязкостью его в исходном состоянии. О стойкости металла против механического старения судят по отношению этих величин, выраженному в процентах, или по абсолютному (нормативному) значению ударной вязкости после старения. Испытания проводят для металла шва и различных участков околошовной зоны.

Заготовки подвергают искусственному старению по методике: деформация растяжением из расчета получения 10±:0,5% остаточного удлинения в пределах расчетной длины I, ограниченной кернами или рисками. Рекомендуется на поверхности образцов через каждые 10 мм наносить риски для проверки равномерности деформации по длине расчетной части. После удлинения заготовку подвергают равномерному нагреву в течение 1 ч при 250 °С с последующим охлаждением на воздухе. Из рабочей части заготовок изготовляют образцы, типоразмеры которых представлены в ГОСТ 6996—66. Приведенную методику старения применяют Для сварных соединений из сталей. Методика старения для других металлов и сплавов, а также иная температура нагрева или деформации для соединений из стали оговаривается стандартами или другой технической документацией.

Измерение твердости металла различных участков сварного соединения и наплавленного металла. Твердость металла, шва, металла наплавки, наплавленного металла, металла околошовной зоны и основного металла измеряют с помощью приборов Виккерса, Роквелла (шкалы Л, В, С) и Бринеллй на образцах, вырезан

ных таким образом, чтобы были охвачены все участки сварного соединения. Допускается вырезать образцы для измерения твердости только одного участка.

Для всех видов соединений твердость измеряют в поперечном сечении образца на макрошлифах. Должна быть обеспечена параллельность сечения шлифа и обработка поверхности в местах измерения с шероховатостью Ra :>1,25мкм. Схемы определения твердости в зонах сварных соединений представлены в ГОСТ 6996—66. Твердость определяют вдавливанием в испытуемый участок образца (изделия) индентора, представляющего собой алмазную пирамиду, алмазный конус или стальной шарик, и пересчетом геометрических параметров полученных отпечатков в соответствующие единицы твердости (HV, HRC, НВ).

Испытание сварного соединения на статическое растяжение. При испытании определяют прочность наиболее слабого участка стыкового или нахлесточного соединения; металла шва в стыковом соединении.

|

Определение прочности наиболее слабого участка стыкового или нахлесточного соединения. При испытании сварного соединения на статическое растяжение определяют временное сопротивление наиболее слабого участка. Испытание проводят, как правило, на образцах, толщина или диаметр которых равны толщине или диаметру металла. При испытании сварного соединения из листов разной толщины более толстый лист путем механической обработки должен быть доведен до толщины более тонкого листа.

Форма и размер плоских образцов представлены на рис. 3, а и б. На рис. 3, в показан образец для испытаний стыковых соединений стержней. Типоразмеры образцов регламентированы ГОСТ 6996—66.

Утолщение шва должно быть удалено механическим способом до основного металла; при этом разрешается снимать основной металл по всей поверхности образца до 15% толщины металла или диаметра стержня, но не более 1 мм. Строгать утолщение следует поперек шва. Острые кромки плоских образцов должны быть закруглены по радиусу не более 1,0 мм путем сглаживания напильником вдоль кромки. Сварные соединения, выполненные контактной сваркой и электрозаклепками, испытывают на срез или на отрыв растяжением образцов, размеры которых регламентируются ГОСТ 6996—66. При испытании определяют разрушающую нагрузку на образец (точку).

Определение прочности металла шва в стыковом соединении. При испытании прочности металла шва в стыковом соединении определяют его временное сопротивление. Толщина или диаметр образца должны быть равны толщине или диаметру основного металла. Форма и размеры плоского и цилиндрического образцов представлены соответственно на рис. 4, а и б и регламентированы ГОСТ 6996—66, Поперечная ось образцов должна совпадать с осью шва.

|

где к — поправочный коэффициент; Р — максимальное усилие, кгс; F — площадь поперечного сечения образца в наименьшем сечении до испытания, мм2,

|

Для углеродистых и низколегированных конструкционных сталей коэффициент k принимают равным 0,9. Для других металлов коэффициент k устанавливается соответствующей технической документацией. Утолщение шва должно

быть снято механическим способом до основного металла. Строгать утолщение следует поперек шва.

Испытание сварного соединения на статический изгиб. Испытания проводят для стыковых сварных соединений. При испытании определяют способность

Если трещина не образуется, то испытания в соответствии с требованиями, оговоренными в технической документации, продолжаются до получения нормируемого угла изгиба, параллельности сторон или сплющивания образца. Появление надрывов длиной до 5 мм по кромкам и на поверхности образца, не развивающихся дальше в процессе испытания, браковочным признаком не является.

|

Форма и размеры образцов для испытания на изгиб представлены соответственно на рис. 6, а и б и регламентируются ГОСТ 6996—66. Утолщение шва удаляется механическим путем до основного металла. Строгать утолщение для

образца, представленного на рис. 6, а, следует вдоль, а для образца, представленного на рис. 6, б, поперек шва,

Испытание сварного соединения на ударный разрыв. Испытание на сопротивление ударному разрыву производят для сварных стыковых соединений листов толщиной до 2 мм. Форма и размеры образца должны соответствовать рис, 7,

Испытание проводят на маятниковых копрах с приспособлением для закрепления плоских образцов. Удельная ударная работа

Где V — объем расчетной части образца, равный произведению толщины основного металла на расчетную длину и ширину образца, см3.

Условия проведения испытаний. Выбор видов испытаний и применения метода предусмотрен в стандартах и технических условиях на продукцию, устанавливающих механические требования на нее.

Все перечисленные виды испытаний, кроме испытания сварного соединения на статический изгиб и измерения твердости, если нет указаний в соответствующих стандартах или другой технической документации, проводят не менее чем на трех образцах. Испытание сварного соединения на статический изгиб проводят не менее чем на двух образцах. Твердость измеряют не менее чем в пяти точках для каждого участка сварного соединения. Испытание сварных соединений, выполненных точечной и шовной контактной сваркой, если нет

других указаний в стандартах, проводят не менее чем на 10 образцах. Результаты по всем видам испытаний определяют как среднее арифметическое результатов, полученных при испытании всех образцов.

Методика определения размеров образцов, требования, предъявляемые к оборудованию для испытаний, условия проведения испытаний, подсчет и оценка результатов должны соответствовать ГОСТ 6996—66, а также:

а) при испытании на статическое растяжение при нормальной температуре —- ГОСТ 1497—73, при пониженных температурах — ГОСТ 11150—75, при повышенных температурах — ГОСТ 9651—73;

б) при измерении твердости — ГОСТ 2999—75, ГОСТ 9013—59 и ГОСТ 9012—59.

Другие требования к условиям проведения испытаний, определению размеров образцов, оборудованию для испытаний и подсчету результатов должны оговариваться стандартом или другой технической документацией.

В протоколе испытания указывают тип образца, место его отбора, место разрушения (для сварных соединений), температуру испытания, результаты испытания для всех образцов и наличие дефектов в изломе образцов.

Что такое механические свойства сварных соединений

Одной из существенных особенностей сварных соединений является структурно-механическая неоднородность металла. Природа и свойства этой неоднородности неоднократно исследовались, однако, ее роль как фактора разрушений сварных соединений остается до конца не определенной. Негативные эффекты неоднородности обычно проявляются в комплексе с перераспределением полей номинальных и локальных напряжений, деформаций, старением металла, накоплением усталостных повреждений. Существенным является и статистический фактор структурно-механической неоднородности, поскольку формирование очагов разрушения сварных соединений во многом зависит от случайных рассеяний микро и макро характеристик различных зон сварного шва. В связи с этим структурно-механическая неоднородность имеет особое значение и рассматривается как необходимый элемент комплексного экспериментального исследования прочности и трещиностойкости сварных соединений.

Это обуславливает актуальность проведенных исследований структурно-механической неоднородности сварных соединений, выполненных дуговой сваркой плавлением. Цель исследований заключалась в получение статистической информации о характеристиках механических свойств различных зон сварных соединений для последующей разработки расчетных моделей деформирования и развития критериев разрушения.

Конструкции экспериментальных образцов

Исследования выполнены на сварных соединениях сталей марок 12Х18Н10Т и 09Г2С, широко применяемых в современном машиностроении. Сталь 12Х18Н10Т отличается устойчивостью к коррозии, температурным воздействиям и другим факторам внешней, в том числе и агрессивной, среды. Это делает ее востребованной для изготовления сосудов, аппаратов, емкостей и тру-бопроводов, работающих под давлением при температуре от минус 196 до плюс 600° С. Сталь 09Г2С применяется для изготовления различных деталей и элементов сварных металлоконструкций общего назначения, работающих при температуре от минус 70 до плюс 425 °С: паровых котлов, аппаратов и емкостей, работающих под давлением; деталей трубопроводной арматуры, ответственных сварных машиностроительных и строительных конструкций.

Табл. 1. Механические свойства листового проката толщиной 10 мм

Сварка проводилась автоматическим способом под флюсом проволокой диаметром 2 мм. Для стали 12Х18Н10Т применялся флюс АН-26С и проволока 04Х19Н11М3, для стали 09Г2С – флюс АН-348А и проволока 08ГА. Сварка проводилась с двух сторон. Первая сторона: ток сварки 300–320 А, напряжение 26–27 В, скорость 40 м/час, вылет электрода 25 мм. Вторая сторона: ток сварки 410–430 А, напряжение 29–40 В, скорость 40 м/час, вылет электрода 25 мм. Сварные швы проверялись на отсутствие дефектов рентгеновским методом.

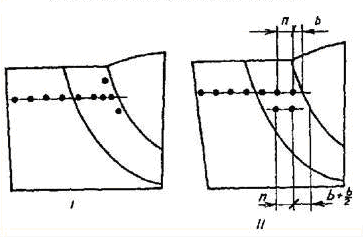

Для определения характеристик механических свойств испытывались стандартные цилиндрические образцы по ГОСТ 6996-66 [1] с диаметром рабочей части 3 мм. Образцы вырезались в продольном направлении из четырех областей сварного соединения, расположенных на расстоянии 0, 6, 8 и 25 мм от центра шва (рис. 1), по четыре образца из каждой области. Таким образом, общее количество образов равнялось 16 для каждой стали.

Рис. 1. Стандартный цилиндрический образец и схема вырезки

Характеристики трещиностойкости определялись на плоских прямоугольных образцах с краевой трещиной согласно ГОСТ 25.506-85 [2]. Геометрия и схема вырезки (рис. 2) аналогична схеме для цилиндрических образцов – по четыре образца из каждой области.

Рис. 2. Плоский прямоугольный образец и схема вырезки: l 0 = 6 мм; e = 1 мм; t = 6 мм; b = 12 мм; L = 48 мм; L 1 = 54 мм

Испытательное оборудование

Рис. 3. Испытательная машина BiSS Bi-00-201 и реверсор

При испытаниях на трещиностойкость применялись приспособления для трехточечного изгиба и двухконсольный датчик раскрытия трещины BiSS модели Bi-06-203, установленный на накладных опорных призмах с измерительной базой равной 5 мм (рис. 4).

Рис. 4. Приспособление для трехточечного изгиба и датчик раскрытия трещины

Методика проведения эксперимента

Трещина выращивалась в условиях циклического нагружения при трехточечном изгибе с коэффициентом асимметрии цикла равным 0,1 при максимальной нагрузке 1,22 кН для образцов из стали 09Г2С и 1,4 кН для образцов из стали 12Х18Н10Т.

Испытания цилиндрических образцов проводились с записью диаграмм «нагрузка – удлинение» (рис. 5). Механические характеристики определялись по ГОСТ 1497-84 [3].

Рис. 5. Диаграмма нагружения цилиндрического образца

Условный предел текучести σ0,2 определялся по формуле

где Р0,2 – нагрузка, при которой пластическая деформация образца составляет 0,2% от рабочей длины l0 (рис. 5);

F 0 – начальная площадь поперечного сечения образца.

Временное сопротивление σв определялось по формуле

где Рmax – максимальная нагрузка (рис. 5).

Относительное удлинение δ10 определялось по формуле

где l к – длина расчетной части образца после разрыва.

Относительное сужение ψк определялось по формуле

где Fк – площадь поперечного сечения образца после разрыва.

Показатель упрочнения m определялся по формуле [4]

где μ – коэффициент Пуассона равный 0,3;

E – модуль упругости;

l – исходная длина трещины;

b, t – размеры поперечного брутто-сечения образца (рис. 2, а);

Kc * – условный критический коэффициент интенсивности напряжений;

Ap С – работа, соответствующая пластической части под диаграммой нагружения образца; χ = 2 ; k =1.

Исходная длина трещины l определялась как среднее арифметическое измерений в 3 точках на контуре усталостной трещины, расположенных через равные промежутки (рис. 6):

Рис. 6. Контур исходной усталостной трещины

Условный критический коэффициент интенсивности напряжений Kc * определялся по формуле

где PC – максимальная нагрузка, действующая на образец;

L – расстояние между опорами, равное 48 мм.

Работа ApC определялась как площадь под диаграммой «нагрузка – перемещение», ограниченная прямой параллельной линейной части диаграммы и проведенной через точку с максимальной нагрузкой PC (рис. 7).

Рисунок 7 – Диаграмма деформирования образцов с краевой трещиной при трехточечном изгибе

Статистическая обработка результатов

Вариации структурно-механических свойств являются основой для формирования численной модели оценки трещиностойкости сварных соединений. Средние значения и коэффициенты вариации определялись для трех зон сварного соединения путем объединения совокупностей экспериментальных значений полученных в каждой зоне.

Коэффициент вариации определялся по формуле [5]:

где σ – среднеквадратичное отклонение;

Табл. 2. Средние значения и коэффициенты вариации ν механических свойств и J-интеграла в зонах сварного соединения

Коэффициенты вариации предела текучести и временного сопротивления в сварном шве из стали 09Г2С изменяются в пределах от 0,04 до 0,07 и от 0,1 до 0,4 соответственно. Для стали 12Х18Н10Т наблюдается увеличение коэффициентов вариации в металле шва в три раза по сравнению с ЗТВ – до 0,16 для предела текучести и до 0,07 для временного сопротивления. Коэффициенты вариации в основном металле стали 12Х18Н10Т равны 0,07 и 0,004 для σ0,2 и σв соответственно.

Наибольшего значения коэффициент вариации J-интеграла достигает в ЗТВ – 0,26 для 09Г2С и 0,19 для 12Х18Н10Т. В основном металле сварного шва из стали 09Г2С коэффициент вариации равен 0,14, в металле шва – 0,07. Соответственно для стали 12Х18Н10Т – 0,05 в основном металле и 0,04 в металле шва.

Согласно полученным данным стоит отметить, что вариация J-интеграла превышает вариации других исследуемых величин. Наиболее это проявляется для ЗТВ, поскольку в этой зоне существенно выражена микроструктурная неоднородность, которая влияет на напряженное состояние в вершине трещины [6]. Механические свойства, определяемые на цилиндрических образцах, менее подвержены влиянию неоднородности, поскольку в процессе деформирования задействованы зерна металла по всему сечению образца.

Выводы

1. Проведены исследования структурно-механической неоднородности стыковых сварных соединений сталей 09Г2С и 12Х18Н10Т, выполненных двухсторонней автоматической сваркой плавлением. Определены средние значения и коэффициенты вариаций предела текучести, временного сопротивления и трещиностойкости J c металла соединений.

2. Показано, что статистические вариации предела текучести, временного сопротивления и трещиностойкости J c металла различных зон соединений не имеют четких корреляций между собой.

3. При численном статистическом моделировании деформирования и разрушения сварных соединений для каждой рассматриваемой характеристики необходимо использовать соответствующие ей коэффициенты вариации. Использование обобщенных коэффициентов вариаций может приводить к существенным погрешностям оценок работоспособности сварных соединений.

Литература

1. ГОСТ 6996-66. Сварные соединения. Методы определения механических свойств. М.: Стандартинформ, 2006.

2. ГОСТ 25.506-85. Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении. М., 2005.

3. ГОСТ 1497-84. Металлы. Методы испытания на растяжение. М.: Стандартинформ, 2008.

4. Махутов Н.А. Деформационные критерии разрушения и расчет элементов конструкций на прочность. М.: Машиностроение, 1981. 272 с.

5. Степнов М.Н. Вероятностные методы оценки характеристик механических свойств материалов и несущей способности элементов конструкций Новосибирск: Наука, 2005. 342 с.

6. Лепихин А.М. Прогнозирование надежности сварных соединений по критериям механики разрушения: Автореф. дис. … канд. техн.наук. Якутск: ИФТПС, 1987. 20 с.