что такое мастер модель для силиконовых форм

Мастер-модель – что это для чего она нужна?

К нам поступает очень много запросов на изготовление силиконовых форм и при переговорах мы практически всегда задаем определенный список вопросов: какой вы планируете тираж? Какой силикон вы планируете использовать? Какие требования к поверхности? И есть ли у вас мастер-модель или нам нужно ее изготовить? В этой статье мы разберем эти вопросы и расскажем почему они так важны на стадии согласования.

Мастер-модель для литья — это изделие в натуральную величину, при помощи которого изготавливается силиконовая форма. Мастер можно сделать вручную, что подходит для художественного литья и тиражирования эксклюзивного продукта, может быть изготовлен с помощью фрезеровки или напечатан на 3D-принтере. Это основа для производства, от качества мастер-модели зависит качество будущих отливок.

Мастер-модель можно изготовить несколькими способами.

Требование к поверхности – вопрос, который так же многих ставит в ступор, но он очень важен, чтобы ваше видение готового продукта совпало с нашим. В основном мы обговариваем поверхность тремя основными понятиями – матовая, глянцевая или шагрень. Что, как вам кажется, будет выглядеть более выгодно, решать вам. Мы можем показать образцы изделий, как и на каком материале будет выглядеть та или иная поверхность.

Про силиконовые формы мы уже писали в наших прошлых статьях. Так же подробнее вы можете ознакомиться с ними на нашем сайте. А получить консультацию по поводу стоимости изготовления силиконовых форм для литья, и сделать заказ вы можете по электронной почте stas@3dprintspb.com

О компании

Адрес: Санкт-Петербург, Петровский пр., д.20 литер Я (около д. 20 литер В)

Полезные статьи

Работаем по всей России

Высокоточное производство

Пользовательское соглашение

Как сделать мастер модель для снятия силиконовой формы

Содержание:

Что такое мастер-модель

Мастер-моделью называют образцовую деталь или изделие, которая используется для последующего ее копирования.

Например, вы решили украсить дом десятью фигурками. Можно десять раз вырезать их из дерева или слепить из пластилина, но, во-первых, это долго, во-вторых, крайне сложно сделать десять одинаковых фигурок. Гораздо проще сделать одну и затем скопировать ее.

Вот эта первая, «идеальная» фигурка и называется мастер-моделью.

Варианты использования мастер модели в гипсовой отрасли

Гипс простой в обработке, удобный и распространенный материал, замены которому пока не существует.

Он используется в строительстве, ювелирной и керамической отраслях, архитектуре, скульптуре и медицине..

Понадобятся мастер-модели для создания украшений, купажа, при производстве керамики или предметов интерьера: ваз, подставок. Скульптур и даже лепного декора.

Разумеется, для разных нужд нужны разные мастер-модели и специальный гипс. Для стоматологии используется медицинский гипс (https://samaragips.ru/catalog/meditcinskii-gips/), и мастер-модель должна быть идеальна.

Совсем другого отношения требует гипс строительный(https://samaragips.ru/catalog/stroitelnyi-gips/). Хотя даже для создания украшений для дома, например, нескольких декоративных фигурок следует уделить много внимания мастер-модели.

Мастер модель своими руками

Существует много различных вариантов материала для мастер-модели, если вы намерены сделать ее самостоятельно.

Самые распространенные: пластилин или воск, глина, дерево или металл.

Мастер-модели из пластилина, воска и глины часто выбирают для «домашнего» производства. Материалы податливые и легко поддаются дополнительной обработке, то есть если у вас сразу не вышла эталонная модель, вы можете ее доработать.

Тем не менее именно это свойство многие мастера считают также и недостатком материалов: материал податлив и любая дополнительная обработка или неосторожность может испортить модель.

При работе с такими материалами используются наборы для ручной работы: напильники, лобзики, бормашины.

После завершения работы, пластилин и некоторые виды глины оставляют на несколько дней для затвердевания. Глина в основном обжигается в керамической печи (в домашних условиях иногда используются духовые плиты). И для пластилина, и для глины, и для воска нужно учитывать усадку материала после затвердевания или обжига.

С деревом работать немного сложнее. Для сложных или массивных форм нередко нужно использовать станки или создавать модель из нескольких частей при помощи инструментов, склеивая их между собой, обязательно подбирая клей и учитывая его особенности. Финальная обработка поверхности перед заливкой формы с одной стороны проще благодаря прочности материала, с другой – дольше по времени.

Металл особенно в домашних условиях требует обязательного использования специальных инструментов, нужен прокат материала, обработка на станке, отлив. Однако многие специалисты предпочитают работать именно с металлом из-за прочности изделий и минимальной внешней обработки.

Мастер модель на 3д принтере

Из-за высоких требований к мастер-модели многие мастера, даже если речь идет об изделиях «для себя», прибегают к современным технологиям и печатают «эталон» на 3D принтерах или создают при помощи фрезерных станков с ЧПУ (числовое программное управление).

В обоих случаях перед работой понадобится 3D-модель изделия, то есть нужно или найти подходящую форму, или создать ее самому, или заказать у специалистов. Разумеется, такой способ дороже описанных выше.

Работа с 3D принтерами становится все популярнее благодаря скорости, простоте и высокой точности моделей, не требующих последующей обработки поверхности.

Для 3D печати используются воск, пластик, полимеры (гипсополимер, фотополимерная смола) или металлы. Выбор материала важен и зависит от ваших целей.

Например, воск или гипсополимер достаточно хрупкие, но позволяют делать очень точные модели. Эти материалы подходят для изготовления предметов искусства, маленьких фигурок, архитектурных элементов.

Пластик или фотополимерная смола прочнее, можно создавать более крупные модели, обычно используются для изготовления сувениров или прототипов каких-нибудь деталей, чтобы проверить их гибкость/прочность.

К металлу же прибегают, когда требуется крайне прочный или сложный по виду образец. Потому металл используется в инженерии или медицинском протезировании.

Почти все компании, занимающиеся 3D печатью, предлагают также и предварительное моделирование или помощь в нем.

Мастер модель из готового изделия

Естественно вы можете использовать для литья и уже готовое изделие как в качестве 3D модели, так и для отливки «эталона». То есть для образца берется любая уже готова фигурка, деталь или форма и заливается силиконом. Существуют также специализированные сайты и форумы, где продаются самые разные подходящие изделия, а иногда уже и мастер-модели или даже услуги по их изготовлению.

Как скопировать любую объемную мастер-модель. Создаем силиконовую форму из двух частей

Когда возникает необходимость скопировать с помощью силикона любую понравившуюся вам статуэтку, игрушку, предмет декора и иак далее, это можно осуществить двумя путями. Первый — сделать разрезную форму (то есть залить силикон кубом и разрезать). Иногда такой способ не подходит.

Второй путь — сделать силиконовую форму из 2 частей с замками.

Именно второй путь мы и покажем вам на примере игрушки-бублика, поэтапно и подробно, с моментом заливки, разделения и формирования литников.

Не пугайтесь длинного текста, в основном это фото для вашего удобства и немного важных пояснений 🙂

Что нам поднадобится для этого урока?

1. Удобная рабочая поверхность.

2. Силикон для форм (желательно более жидкий. заливочный, такой как Эластолюкс либо Силифлекс).

3. Разделительный состав для силикона.

4. Краситель для силикона.

5. Пластилин (скульптурный либо восковой).

7. Любые куски акрила, ДСП или картона для опалубки.

8. Палочки, стеки для удобства работы с пластилином.

Наша первая задача — плотно прикрепить мастер-модель ко дну опалубки.

Незакрепленная мастер-модель всплывет в силиконе, если ее просто поставить. Поэтому плотно закрепляем ее пластилином.

В контакте с силиконом допустимо использовать только скульптурные пластилины или восковые пластилины (не подходят детские пластилины, обычный пластилин, сырая полимерная глина — они вступают в контакт с отвердителем силикона и силикон не отверждается на месте соприкосновения с ними).

Для литников берем два деревянных обрезочка.

Формируем пластилином первую часть формы («ложе»).

Чем аккуратнее изначально сделать все швы, тем меньше будет вероятность шва на отливке и меньше доработки по ее шлифовке. Стрелочкой показаны уже выглаженные места.

Ставим опалубку вокруг мастер-модели. Мы использовали куски акрила. Можно ипспользовать куски дсп и даже картона — все, что у вас под рукой.

Инструментом приглаживаем пластилин к стенкам опалубки.

Внимание, важный момент! На пластилиновом ложе делаем углубления — их может быть несколько.

Это так называемые замки «папа-мама» вашей будущей формы из 2 частей.

При дальнейшей работе вам будет очень удобно работать с формой, совмещая замки друг с другом-это исключит «съезжание» одной части формы относительно другой в процессе заливки формы.

Фото формы с замками сверху

Тщательно обрабатываем мастер-модель и стенки опалубки разделительным составом для силикона. таким, как ИзРелиз EaseRelease.

Этот разделительный и защитный агент исполняет две фунцкии. Первая не дает силикону залипать на мастер-модели и стенках.

Второй создает «скользящий» слой, который облегчает пролив силикона и улучшает рельеф формы, помогая силикону затекать в труднодоступные участки, сокращает вероятность образования пузырей.

В общем, в любой непонятной ситуации используй ИзРелиз, крутая штука 🙂

Окраска и смешивание силикона.

1. Как определить необходимый объем силикона?

Можно поступить просто-засыпать нашу мастер-модель чем-то сыпучим, высыпать в мерный стакан и определить объем необходимого силикона.

Второй путь — перемножить геометрически ширину, высоту и длину места, которое мы будем заливать силиконом.

Далее, к объему мы прибавляем около 10-15 процентов и получаем массу необходимого силикона.

Пример-300 мл объем, значит, нам нужно будет около 330-345 г силикона.

2. Приступаем к смешиванию силикона.

Первая рекомендация: если в силиконе указано смешивать по массе, смешиваем по массе, пользуясь весами.

Если в силиконе указано смешивать по объему, смешивайте по объему или шприцами.

Если в силиконе указано смешивание по массе, а вы будете работать со шприцами, — нужно понимать, что вы уже нарушаете пропорции. Делать это крайне нежелательно, это может привести к непредсказуемым последствиям.

Окраска силикона и использование пигментов

Так как силикон состоит из 2 компонентов-основы и отвердителя, нам необходимо контролировать, насколько хорошо вмешан отвердитель в основу.

Поэтому мы добавляем немного красителя для силикона (не очень важно, это будет основа или отвердитель либо вы просто вы добавите его в процессе смешивания).

Этот простой этап-гарантия равномерно отвержденной формы без «мокрых» неотвержденных участков.

Нежелательно использовать непредназначенные для силикона красители или краски, особенно пищевые.

Они часто могут вступать в реакцию с силиконом и не давать ему отвердиться. Если вы используете неизвестные вам красители, проэкспериментируйте на небольшом количестве силикона, чтобы не испортить основную форму.

Мешаем медленно и аккуратно, стараясь не слишком взбивать силикон. Идеален для этих целей широкий деревянный шпатель.

Особенное внимание уделяем пристеночным зонам-хорошо проходимся шпателем около стенок емкости для смешивания.

Оставляем силикон полимеризоваться, важно это делать при комнатной температуре.

Сколько сохнет силикон-можно прочитать в рекомендациях к каждому конкретному продукту, но обычно нежелательно трогать форму около 8 часов.

Проверяем, высох ли компаунд и аккуратно разбираем опалубку.

Тщательно снимаем пластилин. Наша первая часть формы готова!

Как видно, форма имеет ярко выраженные углубления — наши будущие замочки.

Аналогично смешиваем вторую часть силикона.

Важный момент!

Тщательно обрабатываем разделительным составом ИзРелиз первую часть формы и стенки опалубки в 2-3 слоя, дайте последнему слою высохнуть около 30 мин.

Силикон имеет высокую адгезию к самому себе и если не обработать разделителем, обе части формы просто «врастут» друг в друга.

После этого красим, смешиваем и заливаем вторую часть силикона.

Оставляем силикон полимеризоваться положенное время, при комнатной температуре.

Внимание! Если вы хотите немного ускорить данный процесс, это поможет сделать легкий нагрев. Силиконы температурочувствительны и, если его легко прогреть, полимеризация ускорится. И наоборот, если у вас слишком холодное помещение, это значительно удлинит время полимеризации силикона.

Форма из 2 частей готова. Как видно, после использования разделителя ИзРелиз EaseRelease она легко разделилась, имеет красивый выраженный тонкий рельеф и удобные замки для совмещения 2 частей формы.

Вычищаем остатки пластилина и вымываем теплой мыльной водой остатки разделителя.

Так как мы заливали форму для последующей отливки гипсом, мы использовали силикон на оловянном отвердителе (технический). Такой, как Силифлекс или Элатсолюкс. Если же идет контакт с пищевыми продуктами, необходимо использовать силикон на нейтральном платиновом отвердителе.

Смешиваем и заливаем гипс (или пластик), чтобы увидеть, насколько же точно скопировалась наша мастер-модель.

Связываем форму и заливаем ее гипсом.

При заливке крутите форму и тщательно простучите все ее бока, помогая выйти пузырям воздуха.

Обе части формы перед заливкой также можно обработать разделителем ИзРелиз, создавая скользящий слой, он облегчает проливку гипса или пластика.

И вот отливка — как видно, она идеально повторяет мастер-модель, даже самые тонкие нюансы рельефа, включая тонкий текст.

Данный метод отливки формы из 2 частей может быть использован для любой трехмерной мастер-модели.

Однако нужно учитывать, что для слишком сложных статуэток необходимы отдельные дополнительные литники в выступающих местах (смотртие другие наши уроки по формам для сложных статуэток).

Мастер модели для литья

Создание сложных мастер-моделей для литья пластмасс в силикон или металлов с помощью 3D-печати

«JC Steelе сократила расходы на 75% и увеличила годовое производство более чем на 50% благодаря внедрению 3D-принтера» Первой «революцией» в производстве мастер-моделей стало появление фрезеровальных станков с ЧПУ, способных «выточить» из прямоугольной заготовки деталь сложной формы. В качестве материала, наряду с деревом, стали применяться специализированные пластмассовые блоки. Это уже значительно улучшило качество мастер-моделей – уменьшило износ, рассыхание и расщепление форм со временем и по мере применения. Однако, самым большим недостатком фрезерования – «вычитательного» способа изготовления форм, является большое количество отходов, непригодных к повторному применению, и длительное время получения должной геометрии. Станок слой за слоем удаляет лишний материал, требуются остановки и смена инструмента (фрез). Сам станок для создания сложных форм, особенно пяти-координатный, может быть очень дорогим, что неизбежно сказывается на высокой себестоимости полученных мастер-моделей.

Постепенно на замену затратному «вычитательному» способу изготовления приходит аддитивный – 3D-печать. В этом случае модель, наоборот, слой за слоем строится профессиональным или промышленным 3D-принтером с большой камерой построения. Материала расходуется строго столько, «сколько необходимо», более того, как вы дальше увидите, модели могут быть частично заполненными без потери прочности, лёгкими и более экономичными.

Помимо 3D-принтеров в современном литейном производстве нашли применения и 3D-сканеры как удобный, быстрый и точный инструмент контроля полученной геометрии.

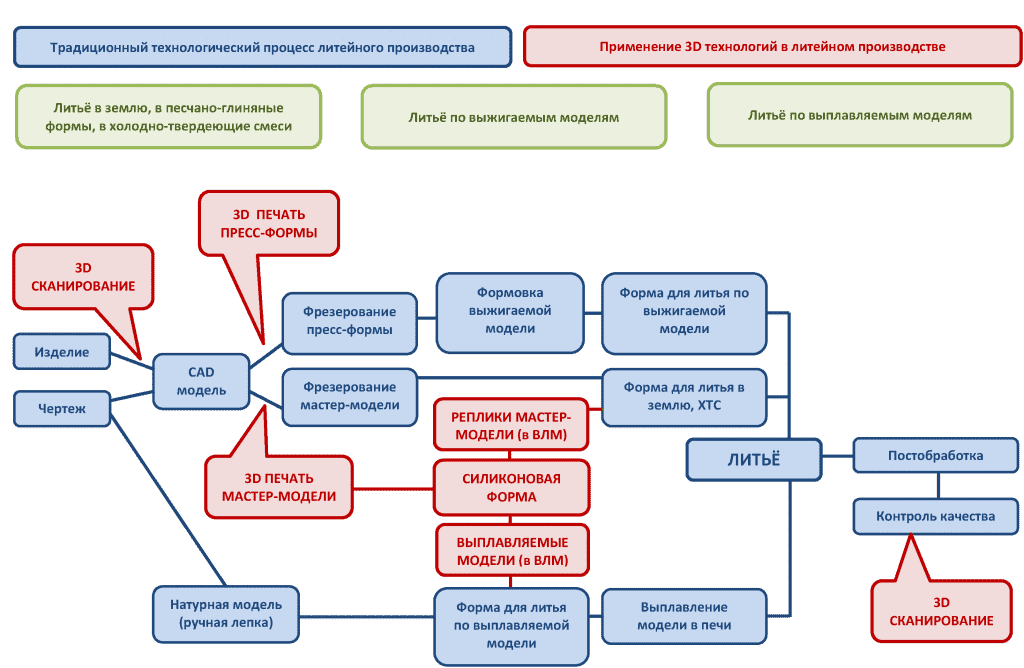

01| Области применения 3D-технологий в литейном производстве

Применение 3D-принтеров с большой областью печати в литейном производстве

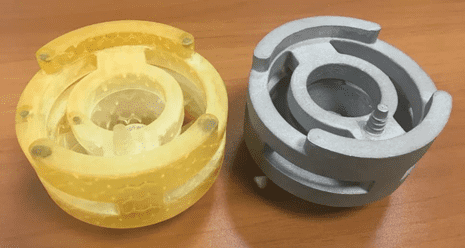

Создание силиконовых форм для литья пластмасс

02| Создание силиконовых форм для литья пластмасс

Должны применяться прочные легкообрабатываемые пластики: PLA, ABS, PETG, ProHT, PA-CF.

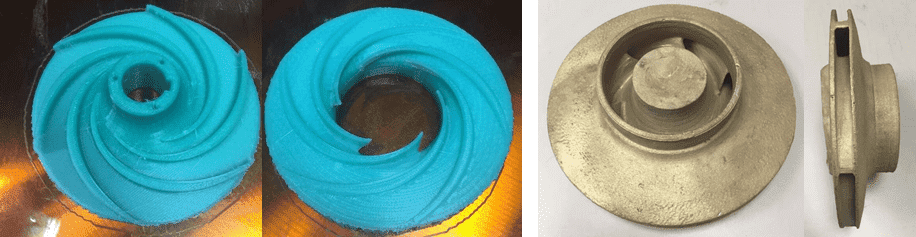

Печать выжигаемых форм для литья

03| Печать выжигаемых форм для литья

Должны применяться выжигаемые низкозольные пластики: PLA, HIPS или специализированные стереолитографические смолы для выжигания Castable Resin.

FDM-печать

04| FDM-печать

Должны применяться специальные легкоплавкие воскоподобные пластики, например, Filamentarno WAX3D.

Построение выплавляемых моделей для высокоточного литья по технологии MJP – многоструйное моделирование

05| Модель из воскового материала VisiJet М2

Применяется специализированный восковой материал VisiJet М2.

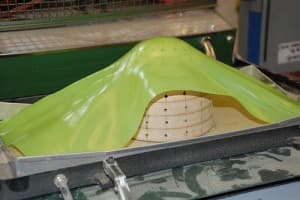

Печать матриц для вакуумной формовки

06| Печать матриц для вакуумной формовки

Должны применяться прочные легкообрабатываемые пластики: ProHT, ABS, HIPS, PA-CF, PA-GF.

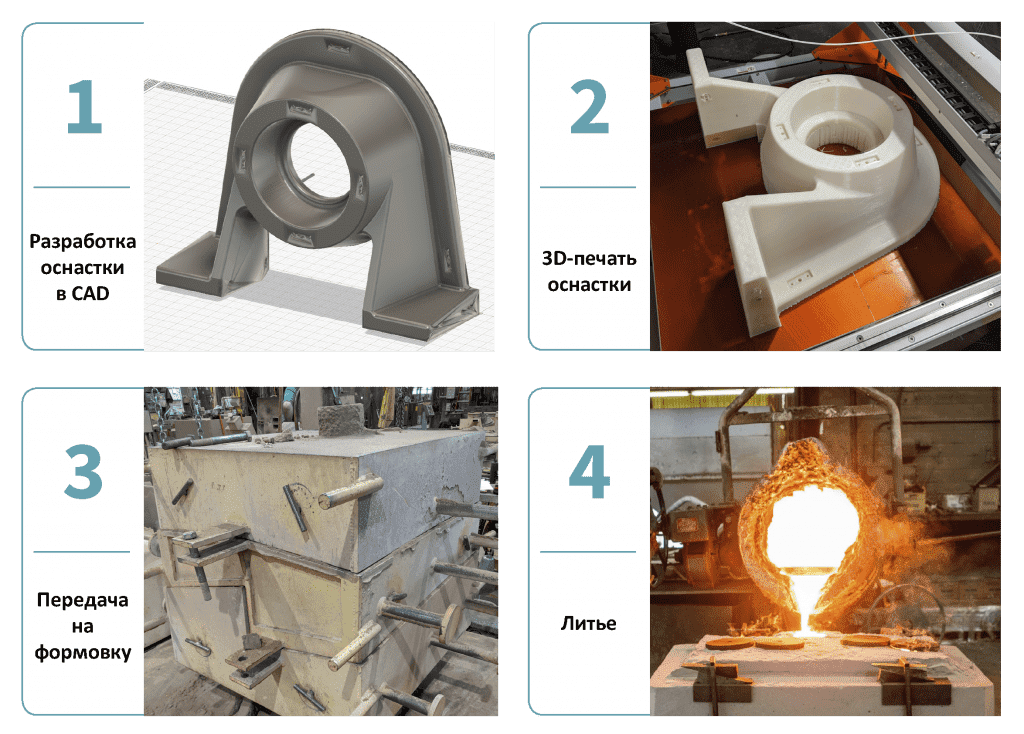

Пример применения 3D-печати для изготовления мастер-моделей – 130-летняя компания JC Steelе сократила расходы на 75% и увеличила свое годовое производство более чем на 50% благодаря внедрению 3D-принтера BigRep.

Более 130 лет J.C. Steele & Sons, Inc., мировой лидер в разработке и производстве тяжелых экструзионных установок для машин для производства кирпича, работает в Стейтсвилле, штат Северная Каролина. В 2018 году компания закупила и внедрила в свой производственный процесс 3D-принтер с большой камерой построения (1м * 1м * 1м) BIgRep ONE.3

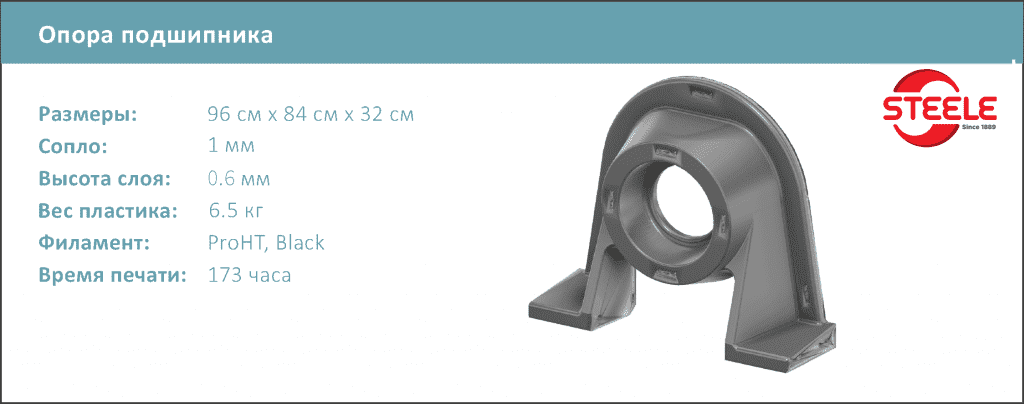

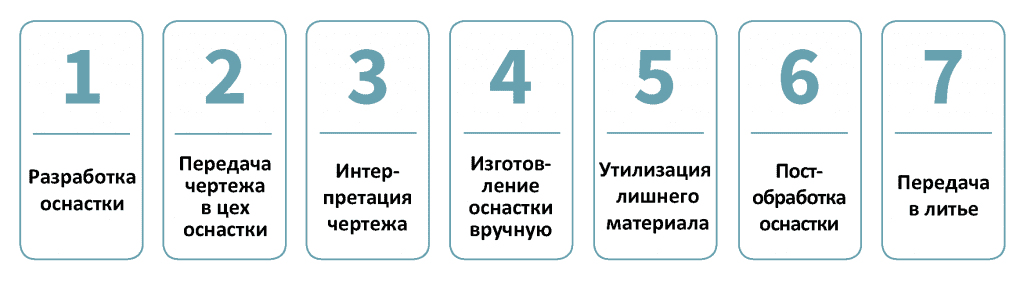

Если вы сравните традиционные и аддитивные рабочие процессы создания оснастки, смысл станет ясен. Ранее рабочий процесс для создания шаблона был сложным и дорогостоящим. Сейчас ситуация изменилась. Рассмотрим полученный эффект на примере детали «Опора подшипника».

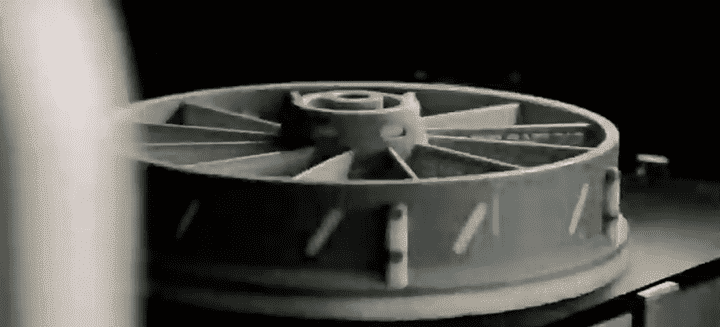

07| Деталь «Опора подшипника»

Традиционный процесс требовал 7 трудоёмких стадий:

08| Процесс производства Детали «Опора подшипника» традиционным способом

Аддитивное построение мастер-модели на 3D-принтере BigRep ONE.3 резко сокращает рабочий процесс до четырех этапов:

09| Процесс производства Детали «Опора подшипника» аддитивным способом

«Изготовление модельной оснастки – в значительной степени утраченное искусство. С помощью 3D-печати мы можем просто проектировать наши детали в САПР и переходить от этого к мастер-модели», – говорит Крис Уоттс, руководитель цеха оснастки JC Steele.

Изготовление мастер-моделей

Что мы предлагаем:

Что мы делаем:

3D-печать мастер-моделей из пластика

Мастер-модель – это деталь в натуральную величину, которая обладает теми же особенностями геометрии, что и в спроектированной 3D-модели. С нее снимается силиконовая форма, которая может быть использована для литья пластика или воска. Мастер-модели необходимы во всех отраслях производства, а также для выпуска мелких партий продукции. Пластик на сегодняшний день считается одним из самых дешевых материалов, а его литьевые свойства позволяют ему принимать даже самую сложную форму.

3D-печать мастер-моделей автокомпонентов

После проведения работ по компьютерному моделированию трехмерную цифровую деталь можно передать на 3D-принтер для печати мастер-модели. С помощью моделей происходит изготовление форм для литья. В изготовлении автокомпонентов 3D-печать является единственным и безальтернативным методом производства моделей – эталонов.

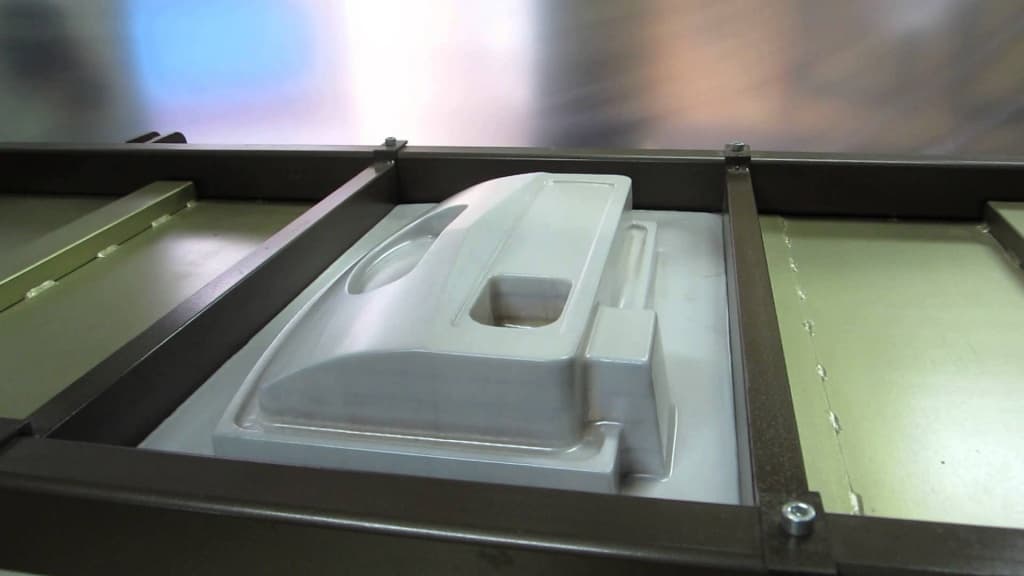

3D-печать мастер-моделей для корпусов электроприборов

В области промышленного дизайна 3D-печать таких моделей пользуется популярностью, к примеру, в производстве корпусов электроприборов. На создание мастер-моделей корпусов электроприборов у 3D-принтеров уходит несколько часов. Возможно снятие форм с готовых моделей (для создания малой серии копий будущего изделия).

Почему?

3D-печать – самый быстрый способ получения точной мастер-модели для нужд машиностроения, прототипирования и в области промышленного дизайна. С напечатанных объектов легко снять силиконовый слепок-форму, в которую осуществляют литье партии продукции. Изготовление по данной технологии мастер-моделей начинается с компьютерного 3D-моделирования, но с нашим оборудованием и программным обеспечением это совершенно не представляет проблем.

Последние выполненные проекты

Этапы работ

Парк оборудования и ПО

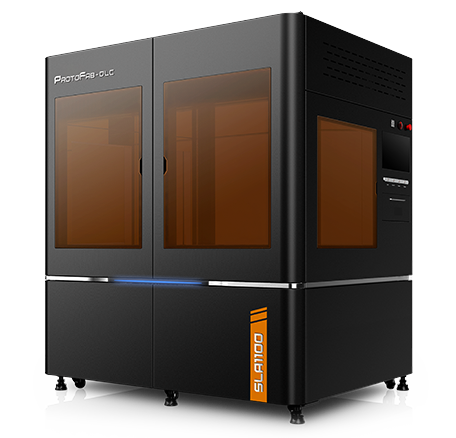

Protofab SLA 600

Технология: Stereolithography (SLA) – технология послойного отверждения жидкого материала под действием луча лазера. Подходит для создания макетов, оснастки и выжигаемых моделей для литья.

Материал: фотополимер

Макс. размеры модели: 600 × 600 × 400 мм

Materialise Magics

Materialise Magics – один из наиболее мощных программных продуктов в области аддитивного производства и трехмерной печати.

Materialise Magics – умное, гибкое ПО, обеспечивающее полный цикл 3D-печати – от импорта данных до подготовки платформы, постобработки и контроля качества.

Сопутствующие услуги

Реверс-инжиниринг (обратное проектирование)

Воссоздание деталей и изготовление запчастей

Доработка трехмерных моделей

Современные технологии прототипирования позволяют существенно уменьшить расходы времени и денежных средств при разработке и производстве новых изделий. Наша компания использует в этих целях 3D-оборудование, которое сократит сроки создания рабочей мастер-модели до нескольких часов (или дней в случае сложных объектов).

Что такое мастер-модель

Под термином «мастер-модель» подразумевается макет (прототип) готового изделия в натуральную величину. Фактически это первичная модель нового продукта (элемента, детали), с которой в дальнейшем снимаются формы для производства копий отливок. От точности первичной модели зависит качество всех будущих тиражей.

Методы изготовления

В зависимости от типа, назначения и технических особенностей будущих изделий изготовление мастер-модели для литья может проводиться вручную, методом фрезерования или на 3D-принтере:

Печать мастер-модели 3D‑принтером

Наша компания принимает заказы по производству мастер-моделей методом 3D-печати. Мы специализируемся на изготовлении прототипов из фотополимеров. Данный материал отличается хорошей прочностью и позволяет получить образцы любых геометрических форм, с гладкой поверхностью и высокой точностью. Такие модели используются, например, для отливки силиконовых форм, а также для тестирования новых продуктов. Наше оборудование позволяет создавать изделия размерами до 60*60*40 см и толщиной слоя от 0,05 до 0,25 мм.

Этапы изготовления моделей для литья

Для производства мастер-модели требуется трехмерная виртуальная копия. Если таковой нет, проводится сканирование (в случае наличия физического образца) или трехмерное моделирование — по чертежам, фотографиям, описанию. Для создания 3D-модели используется специальное оборудование и программное обеспечение.

Следующий шаг — непосредственное изготовление макета-образца. Чтобы получить мастер-модель для литья, мы используем технологию лазерной стереолитографии (SLA). Она подразумевает получение прототипа методом послойного отверждения жидкого материала под действием лазера. Построенный («выращенный») таким образом макет очищается в специальном составе и облучается светом для окончательного затвердевания. Среди преимуществ SLA — возможность изготовить образцы со сложной геометрией и мелкими деталями, высокая точность и качество поверхности, экономичный расход материала.

Технологический процесс может подразумевать изготовление единой цельной модели или формовку отдельных элементов будущего продукта (в дальнейшем осуществляется сборка компонентов).

Стоимость изготовления

Сделать окончательный вывод — сколько будет стоить конкретная мастер-модель для изготовления форм, можно только после рассмотрения всех исходных данных. На цену влияют сложность и габариты объекта, материал изготовления, время работы оборудования и другие факторы. Каждый заказчик может оперативно получить предварительный расчет: просто отправьте нам электронную заявку.

Как заказать изготовление мастер‑модели

Наше сотрудничество с клиентами включает несколько этапов:

Для создания мастер-модели в нашем цеху в Москве нам нужна готовая трехмерная модель будущего изделия в формате STL. Если у вас нет 3D-прототипа (макета), наша компания готова осуществить 3D-моделирование по вашим чертежам и эскизам.