что такое машина темперирующая машина

Темперирующие машины POMATI

Кувертюр – это слово французского происхождения пришло в русский язык давно. Сейчас уже вряд ли кто-то вспомнит, что в дословном переводе оно означает покрывало, кровлю, обертку. В настоящее время оно является синонимом слова «шоколад», однако это не совсем так. Скорее, это шоколадная глазурь, где второе слово будет ключевым. Чтобы считаться настоящим кувертюром, покрытие из шоколада должно быть одновременно максимально гибким и пластичным, не трескающимся. Всякий любитель этого лакомства, надламывая горькую шоколадку, знает, что ломается она с треском. Это показатель высокой твёрдости и низкой пластичности. Каким способом добиться от шоколада нужной гибкости без добавления к продукту инородных примесей? Чтобы сделать горький шоколад одновременно пластичным и хрустящим, его нужно темперировать с помощью POMATI.

Что такое темперирование шоколада?

Темперирование шоколада – это процесс кристаллизации, который происходит в результате охлаждения и нагревания до определенных температур. После этого шоколад сохраняет свой блеск и структуру на протяжении длительного времени.

Темперирование позволяет избежать:

Настоящий шоколад при комнатной температуре должен ломаться, а не превращаться в крошки, иметь при этом глянцевый блеск и твердую текстуру.

Как происходит темперирование?

Самым простым, но в то же время и наиболее затратным способом является покупка машины для темперирования шоколада. Она нагревает и охлаждает шоколад одинаково медленно. Полученный в итоге готовый продукт имеет не только приятный вид, но и вкус.

Одни из самых дорогих – темперирующие машины POMATI, но они почти сразу после включения обеспечивают поток идеального темперированного шоколада. Суть их работы такова: шоколад, температуру которого доводят в емкости до +40С, поступает с помощью шнека (как в мясорубке) в трубу с охлажденными стенками. В ней температура шоколада опускается до +27С, после чего в следующем участке трубы ее поднимают до +30С. Этот процесс заканчивается тем, что шоколад как будто вытекает из крана смесителя обратно в ванную с теплым шоколадом, где вновь нагревается до +45С. На машине имеется педаль, которая останавливает поток шоколада на то время, когда кондитер будет ставить форму или чашку.

Такая машина для темперирования шоколада очень удобна в работе, но потребляет достаточное количество электричества, ведь энергия постоянно тратиться на подогрев и охлаждение. Если машина находится в состоянии покоя, то подогревать ее все равно необходимо, так как если шоколад в машине застынет, отогревать его долго и сложно.

Для кристаллизации следует всегда использовать темный, молочный или белый шоколад только самого высокого качества. Весь процесс может испортить соединение шоколада различного качества, в которых имеется разное содержание какао и жиров. Темперировать шоколад, который будет употребляться в составе с другими с другими ингредиентами, не стоит. Торт, мусс или мороженое не требуют тщательного соблюдения всех правил.

Кристаллизация представляется неким таинством, потому что невозможно увидеть своими глазами, что именно происходит внутри шоколада. Взамен этого придется контролировать процесс исключительно посредством наблюдения за температурой, видом, и ощутить на ощупь. Однако все элементы процедуры темперирования шоколада видео показаны подробно.

Шоколад, темперированный правильно, обладает прекрасным видом, имеет аппетитный блеск и издает приятный хруст, когда его кусают. Он имеет гладкую, тающую во рту текстуру без признаков зернистости.

Темперирующие машины для кондитерского цеха

Темперирующие машины предназначены для темперирования шоколадных масс на основе какао-масла или жиров эквивалентов для производства кондитерских изделий в составе технологических линий.

Машина представляет собой дисковый теплообменник непрерывного типа. В стандартном исполнении машины имеют три независимых зоны темперирования и дополнительно зону поддержания заданной температуры в подающем трубопроводе. Темперирующие машины с производительностью от 500 кг/ч имеют дополнительную зону для стабилизации температуры продукта перед началом процесса темперирования.

Принцип работы:

Встроенный частотно-регулируемый привод приводит в движение основной вал с дисками, которые равномерно распределяют и перемешивают массу шоколада по всей площади теплообмена. Каждая зона оборудована раздельным независимым устройством для нагрева и поддержания температуры воды, циркуляционным насосом, клапанами для впрыска холодной воды, температурными датчиками, которые устанавливаются непосредственно в массе продукта. Управление и контроль осуществляется промышленным контроллером с PID регулированием. Машина оборудована устройством безопасности давления массы продукта.

Управление осуществляется через цветную сенсорную панель оператора.

Блок темперирования изготовлен полностью из н/ж стали.

Рама металл с порошковой покраской.

Эффективность теплообмена и правильная организация процесса темперирования, плюс большой опыт в производстве данных машин дает 100% качественный результат, который позволяет получить глянцевую поверхность изделия, хорошую структуру шоколада, хрустящий разлом, долгое сохранение качеств и короткое время охлаждения

Технические характеристики:

| № | Наименование | Модель | ||||

|---|---|---|---|---|---|---|

| TM-250 | TM-500 | TM-750 | TM-1000 | TM-1500 | ||

| 1 | Производительность, кг/ч | 80…250 | 170…500 | 250…750 | 350…1000 | 500…1500 |

| 2 | Напряжение питания, В | 380/3+N+G | ||||

| 3 | Потребление энергии, кВт не более | 10 | 16 | 20 | 23 | 27 |

| 4 | Потребление холодной воды +10°С, м 3 /ч не более | 0.5 | 1 | 1.5 | 2 | 3 |

| Максимальное расчетное давление, Бар | ||||||

| 5 | Воды | 3,5 | ||||

| 6 | Шоколада | 3,5 | ||||

| 7 | Габаритные размеры | |||||

| Ширина, мм | 660 | 740 | 830 | 1000 | 1000 | |

| Длина, мм | 1100 | 1210 | 1410 | 1600 | 1600 | |

| Высота, мм | 1450 | 1700 | 1700 | 1800 | 1800 | |

| 8 | Вес, кг | 360 | 700 | 975 | 1750 | 2100 |

Дополнительные опции для темперирующих машин

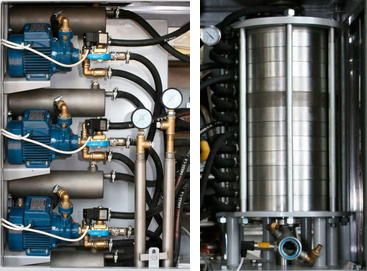

Насосная станция

Внутренний шестеренчатый насос с водяной рубашкой и независимым частотно-регулируемым приводом. Отдельная рама на регулируемых ножках. Соединительная муфта привода и насоса.

Декристализатор

Исполнение из нержавеющей стали. Устанавливается на обратном контуре. Независимая система подготовки воды.

Конструктивно-технологические особенности темперирующих шоколадных машин

Различают темперирующие машины периодического действия и автоматические темперирующие машины непрерывного действия.

Темперирующая машина периодического действия представляет собой ёмкость цилиндрической формы, оборудованную водяной рубашкой, мешалкой, откидывающейся на шарнире крышкой с электрической блокировкой состояния крышки (открытого или закрытого), термометром и системой автоматического регулирования температуры воды в рубашке.

Процесс темперирования может осуществляться вручную или программно с помощью контрольно-измерительных приборов, органов управления циркуляции воды и функционирования систем термостабилизации различных режимов темперирования.

Загрузка исходной шоколадной массы осуществляется через крышку. Оттемперированная масса выгружается либо через специальное сливное устройство с задвижкой и перемешивающим устройством, либо специальным разгрузочным устройством.

Темперирующие машины предназначены для одноразовой подготовки определенного количества шоколадной массы. Так, цилиндрические темперирующие машины модели Helios-69 фирмы Winkler und Dunnebier (ФРГ) выпускаются десяти типоразмеров по 150, 300, 750, 1000, 2000, 3000, 3600, 4000 и 5000 кг. Модель «Темпермат-КТ/ α » фирмы Blum und Co (ФРГ) рассчитана на 5 типоразмеров: 500, 1000, 1500, 2000 и 3000 кг, а ее модифицированная модель с системой рециркуляции постоянного объема воды и охлаждения ее специальной фреоновой установкой рассчитана на обработку объемов 100, 250 и 500 кг.

После загрузки в машину порции шоколадной массы включается мешалка, и подается вода в рубашку с заранее заданной температурой. Темперирование продолжается до тех пор, пока масса не приобретет необходимую для формования или глазирования температуру и вязкость.

Рассмотренные темперирующие машины предназначены для обслуживания небольших по производительности шоколадоформующих автоматов, глазировочных машин или участков для ручного формования шоколадных изделий.

Автоматические темперирующие машины непрерывного действия реализуют разнообразные технологические схемы темперирования, различие которых определяется требованиями к производительности темперирования, габаритам установки, а также особенностями формования шоколадных изделий (пустотелых фигур, шоколадных конфет с различными начинками т.п.). Особенности принципиальных схем таких машин можно рассмотреть на примере одно- или многоступенчатых вертикальных систем «Золльтемпер», циркуляционных систем «Термостатик» фирмы Sollich (ФРГ).

В одноступенчатой вертикальной машине можно выделить три самостоятельных участка: приемник для поступающей массы, темперирующей цилиндр и трубопровод для отвода оттемперированной шоколадной массы, которая в зависимости от положения управляющего крана может или возвращаться вновь в цилиндр по специальной отводной трубе, или по готовности поступать к участкам потребления. Таким образом, осуществляется «затравливание» свежего потока кристаллами термостабильного β- какао-масла и, следовательно, регулируется производит ельность темперирования.

Для интенсификации процессов темперирования применяются две охлаждающие водяные рубашки для темперирующего цилиндра и отводных труб: внутренняя и внешняя, в которых вода прокачивается противотоком движению шоколадных масс. На каждом участке поддерживается определенная температура воды.

Скорость движения темперируемой шоколадной массы задается специальным регулятором. Между внутренней и внешней рубашками масса перемешивается специальными мешалками. В приемном устройство также имеется мешалка. Вращение мешалок обеспечивается основным электродвигателем через шестеренчатые передачи. Работа соответствующих устройств (насосов, электрических подогревателей, основного электродвигателя) контролируется пультом управления темперирующей машины. Благодаря давлению, создаваемому мешалками темперирующего цилиндра, готовый продукт по трубопроводу, обогреваемому водой с постоянной температурой, снова поднимается вверх.

Автоматические вертикальные двухступенчатые темперирующие машины системы «Зольтемпер» сохраняют все рассмотренные конструктивные особенности, но имеют более высокую производительность благодаря тому, что наличие двух секций темперирующих цилиндров позволяет как интенсифицировать перемешивание шоколадной массы, так и увеличить тепломассообмен.

Обе ступени темперирующих цилиндров имеют самостоятельное управление, позволяют одной ступенью охлаждать, а другой повышать температуру обрабатываемой массы, то есть реализовать комбинированное воздействие в зависимости от особенностей исходного сырья.

Многоступенчатые темперирующие машины позволяют достигать любой производительности обработки шоколадной массы, выбирать необходимые режимы не только по производительности, но и реализации основных технологических принципов и методов темперирования.

В значительно большей степени принцип «закладки» в свежий поступающий поток шоколадной массы кристаллов какао масла стабильной формы, полученных в ранее частично оттемперированной шоколадной массе, реализован в циркуляционнных автоматических двухпоточных темперирующих машинах системы «Умляуфтемпер» фирмы Solich (ФРГ). Этот способ темперирования включает в себя следующие ступени.

На первой ступени процесса шоколадную массу или глазурь подогревают до 40—45°С в темперирующем цилиндре первой секции для расплавления всех кристаллов какао-масла.

Затем полученную массу смешивают с предварительно оттемперированной массой в соотношении 1:1 на второй стадии процесса для «зарядки» свежей массы кристаллами какао-масла стабильной формы. В процессе смешивания температура шоколадной смеси понижается, а по мере продвижения через последующие темперирующие секции уменьшается еще на 1—2 °С ниже рабочей температуры. Завершает процесс операция выравнивания режима темперирования до рабочей температуры в процессе подогрева циркулирующей воды в рубашках темперирующих секций и в подающем к месту использования трубопроводе.

Рассмотренный технологический цикл темперирования реализуется в нескольких горизонтально расположенных темперирующих цилиндрах, объединенных в секции.

Движение шоколадной массы через темперирующие цилиндры и секции осуществляется с помощью насосов. Температурный режим поддерживается циркуляцией подогретой воды в рубашках цилиндров. Вращение специальных зачищающих скребковых устройств внутри цилиндров обеспечивает перемешивание обрабатываемой шоколадной массы.

Таким образом, при двухпоточном способе темперирования шоколадная масса в автоматических циркуляционных темперирующих машинах находится в постоянном движении. Машины встраиваются в соответствующие участки шоколадоформующих автоматов или глазировочных машин или устанавливаются как самостоятельные агрегаты рядом с ними. Темперирующий блок включает в себе приемник, темперирующую часть, привод, насосы и пульт управления в ручном или автоматическом режиме.

На рисунке 1 приведены конструктивно-технологические схемы машин для изготовления шоколадных изделий, которые содержат блок темперирования шоколадной массы. Для изготовления оболочки для шоколадных изделий с начинкой (рисунок 1, а) технологическая схема включает в себя темперирующую машину 6, от которой по трубопроводу подается оттемперированная шоколадная масса в отливочную головку шоколадоформующего автомата, которая заполняет поступающие под нее формы. Излишки шоколадной массы из приемника отливочной головки насосом 2 по трубопроводу 5 возвращаются обратно в машину. Второй «затравочный» по стабильным кристаллам поток какао-масла создается насосом 4 из промежуточного сборника на участке опрокидывателя форм, в котором накапливается оттемперированная шоколадная масса, вылившаяся из формы с застывшей оболочкой конфеты, подготовленной к заполнению начинкой.

1 – головка дозирующе-формующей машины автомата; 2, 4,12 – насосы; 3 – опрокидыватель форм; 5 – трубопроводы;

6, 13 – темперирующие машины; 7 – магистраль подачи воздуха; 8 – транспортер; 9 – приемник для шоколадной массы; 10 – форсунки;

11 – распылительная камера; 14 – клапан, регулирующий давление в продуктопроводе; 15 – контрольный манометр.

Рисунок 1 – Схема использования циркуляционных автоматических двухпоточных темперирующих машин

Рассмотренная технологическая схема реализует двухпоточную подачу шоколадной массы с двух направлений на участок темперирования. Принцип двухпоточного смешивания потоков оттемперированной и свежей шоколадной массы реализуется для различных технологических решений формования оболочки шоколадного изделия для заполнения ее начинкой. Так, на рисунке 1,б приведена схема, в которой шоколадная оболочка образуется распылением шоколадной массы с помощью сжатого воздуха, подаваемого по трубопроводу 7 в форсунку 10. В этой схеме «затравочная» оттемперированная шоколадная масса поступает в темперирующую машину по двум трубопроводам: по ответвлению от подающего к форсунке оттемперированной массы по трубопроводу насосом 12, подающим массу из сборника распылителя. Насос 12 создает контролируемое манометром 15 давление во всем тракте перемещения шоколадной массы, обеспечивающее производительность темперирования от 100 до 2000 кг/ч.

Рассмотренное двухпоточное циклотермическое темперирование с двумя или тремя зонами термостатирования тонкого слоя массы в зависимости от заданной производительности до 4000 кг/ч реализуется и в технологических схемах машин фирмы Plum und Co (ФРГ), использующих в качестве рабочего органа многозаходный шнек. Шнековый механизм перемещения обрабатываемой массы по трубопроводам с водяной рубашкой на расстояние до 8—15 метров по горизонтали и до 3—4 метров по вертикали позволяет эффективно темперировать различные по заполнению шоколадные массы, в том числе и с орехами. Простота и надежность конструкции позволяют устойчиво темперировать шоколадную массу с минимальным (до 26%) количеством жира.

Применение горизонтального многовиткового транспортного шнека с вариатором скорости его вращения, отдельных электроприводов для мешалки приемника с вибрационным ситом, электромагнитных двухходовых и трехходовых дистанционно управляемых клапанов на прямых и обратных трубопроводах подачи свежей и оттемперированной шоколадной массы, бойлеров с паровым или электрическим обогревом для быстрого разогрева машины, сменных шнеков позволило фирме Rasch (ФРГ) создать двухпоточные технологии для обработки шоколадных масс с пониженным содержанием жира, в том числе с добавлением дробленого ореха.

Наиболее высокопроизводительные двухпоточные темперирующие машины созданы итальянской фирмой Carle & Montanari благодаря применению контактных двухстрелочных задающих и контрольных термометров, электромагнитных клапанов в структуре автоматической системы управления, которая ввиду малой инерционности и чувствительности применяемых приборов позволила достичь высокой точности контроля и поддержания заданных параметров темперирования.

Обогреваемый трехходовой вентиль позволяет направлять оттемперированную шоколадную массу в закольцованный трубопровод с заданным режимом «затравки» устойчивыми кристаллами какао-масла. При совмещении показывающей и задающей стрелок термометра приводятся в действие электромагнитные клапаны бойлерной установки и системы автоматической подачи воды заданной температуры в соответствующие рубашки конструктивных узлов. На рис.6 показан общий вид высокопроизводительной горизонтальной трехзонной автоматической темперирующей машины модели TAN итальянской фирмы Carle & Montanari. Машина полностью закрыта кожухом. На передней стенке установлены элементы управления, контрольные лампы, головки вентилей, термометры темперирующих секций машины.

Рисунок 2 – Высокопроизводительная горизонтальная трехзонная автоматическая темперирующая машина модели TAN

Машина имеет три скорости, выбор которых осуществляется переключателем на пульте управления.

Система вертикально расположенных темперирующих цилиндров с рубашками для циркуляции холодной и горячей воды, связанных между собой смесительными камерами, используется в автоматических горизонтальных многоярусных темперирующих машинах фирмы Wirkler und Dunnebier (ФРГ). Внутри темперирующих цилиндров на общем валу бесступенчатого привода находятся шнеки, скорость вращения которых может плавно меняться.

Приемная воронка конической формы с рубашкой охлаждения и мешалкой связана трехходовыми кранами со всеми темперирующими цилиндрами. Электромагнитные клапаны подачи холодной или горячей воды в рубашки цилиндров позволяют с помощью высокочувствительных безинерционных контактных термометров обеспечивать устойчивое автоматическое поддержание параметров темперирования шоколадной массы. Трехходовые краны на выходе темперирующих цилиндров обеспечивают возможность возврата в приемную воронку обрабатываемой массы с любого цилиндра и, следовательно, варьирования параметров технологического процесса кристаллизации. Шоколадная масса при температуре 60 °С поступает в приемную воронку, перемещаясь снизу вверх последовательно через первые два цилиндра для охлаждения. В третьем цилиндре происходит стабилизация заданной температуры подогревом. Конструкция приемной воронки, шнековая система перемешивания и транспортирования позволяют обрабатывать как обычные шоколадные массы, так и массы с добавлением целого или дробленого ореха.

Циклотермический принцип темперирования шоколадных масс реализован в датских горизонтальных трехступенчатых машинах фирмы Mikroverk, отличающихся компактностью, блочностью. Каждая секция имеет свой бойлер, нагреватель и систему автоматического поддержания в нем заданного температурного режима. Технология обработки основана на трехзоновом принципе вначале охлаждения шоколадной массы с температурой 40 °С в первых двух секциях до 26 °С, а затем подогрева до 32 °С для стабилизации кристаллов какао*масла. Шнековая система обеспечивает темперирование шоколадных масс с различными твердыми добавлениями. Бойлеры каждой секции связаны по воде между собой трубопроводами с соответствующей запорно-регулирующей арматурой, что позволяет повысить экономичность установки в целом. Расход воды температурой 18 °С составляет 5 л на каждый килограмм оттемперированной шоколадной массы. Бойлерная секционность обеспечивает режим подогрева, в котором все три секции обслуживаются только третьим бойлером, и автоматический режим, когда работают все три бойлера на свою секцию с различной заданной температурой.

В швейцарских машинах фирмы Buhler используется технологический прием, основанный на транспортировании обрабатываемой шоколадной массы насосной системой через узкую

кольцевую темперирующую щель между статором и ротором машины в секциях с водяными рубашками с перемешиванием и снятием со стенок секции слоя шоколадной массы при помощи фасонных ножей, закрепленных на роторе. Машина имеет две секции, в первой из которых за счет циркуляции холодной воды происходит охлаждение обрабатываемой шоколадной массы с образованием кристаллов какао*масла стабильной формы, а во второй ее подогревание. Режимы темперирования в секциях задаются с пульта управления и поддерживаются в каждой из зон автоматически. Темперируемая шоколадная масса из приемника подается в кольцевое пространство специальным насосом при температуре 40—45°С.

Роторы в полостях темперирующих цилиндров выполнены пустотелыми для циркуляции в них воды. Темперирующие цилиндры имеют водяные рубашки. Одновременная циркуляция воды в роторе и рубашке цилиндра обеспечивает хороший теплообмен, а непрерывное измельчение вращающимся ротором с ножами вузкой кольцевой щели обеспечивает однородность, структурированность и устойчивость кристаллизации шоколадной массы, изделия из которой отличаются высокой приспособленностью к длительному хранению.

Использование тонкослойных темперирующих установок позволяет сократить продолжительность обработки, повысить производительность автоматических темперирующих машин.

Для повышения скорости тепломассобмена в тонком слое повышают давление непрерывного темперирования шоколадных масс в специальных установках – вотаторах, как правило, для обработки шоколадных полуфабрикатов. Вотаторы представляют собой трубчатые теплообменники непрерывного действия типа труба в трубе с постоянно очищаемой механическими скребками охлаждающей поверхностью. Обрабатываемый продукт поступает в межтрубное пространство, а в рубашки – вода. Давление создается насосом, подающим шоколадную массу.

Для темперирования шоколадной глазури применяют специальные цилиндрические сборки с мешалкой и водяной рубашкой, через которую с помощью вертикального темперирующего шнека непрерывно подается шоколадная глазурь в распылительное устройство для глазирования драже (установка фирмы Driam (ФРГ).

Теплообменники для темперирования шоколадной массы под давлением применяются в установках фирмы Alfa*Laval (Швеция).

Вотаторы фирм Banermeister, Lehmarn (ФРГ) и Сarle & Montanari (Италия) аналогичны по конструкции и принципу действия. Они включают в себя расположенные ярусами друг над другом горизонтальные темперирующие цилиндры типа «труба в трубе», в кольцевое пространство которых темперируемый продукт поступает под давлением, создаваемым насосом. Стенки цилиндров зачищаются специальными устройствами. Температурный режим задается с пульта и поддерживается автоматически. Устройства предварительного охлаждения продукта позволяют работать с массами температурой до 85 °С.

Под давлением обрабатывают шоколадные массы темперирующие установки фирм Lehmann, GTA, Kreuter Shroderи (ФРГ), в которых рабочие цилиндры закрепляются горизонтально или вертикально, снабжаются различной конструкции фасонными мешалками, имеют рубашки, в которых подается вода заданной температуры из бойлеров с терморегуляторамии манометрами.

Темперирование жиросодержащих пралиновых масс, обладающих достаточно высокой вязкостью и пластичностью, низкой теплопроводностью, имеющих консистенцию густых паст, не может выполняться в типовых шоколадных темперирующих машинах.

Машины периодического действия фирмы Birdler (ФРГ) осуществляют темперирование порций пралиновых масс (200—400 кг) до требуемой температуры за счет тщательного вымешивания и воздействия стенок чаши машины, в рубашке которой циркулирует вода заданной температуры.

Внутри неподвижной чаши обрабатываемая пралиновая масса разрезается фасонными лопастями гребенки, в которой положение этих лопастей изменяется установочными рычагами при вращении мешалки. Разрезанная пралиновая масса перевертывается, хорошо перемешивается и контактирует с охлаждаемыми водой стенками чаши, принимая требуемую температуру.

Для непрерывного темперирования пралиновых масс применяется также способ тонкослойной обработки в вотаторах или пропуска этих масс через валки, охлаждаемые циркулирующей в валках водой.

Таким образом, к числу перспективных направлений совершенствования темперирования шоколадных масс относятся следующие:

Результаты проведенного анализа технологии и техники темперирования шоколадных и пралиновых масс представляют интерес для развития отечественных предприятий.