что такое ложная пайка

Дефекты пайки

При изготовлении паяных изделий (конструкций) образующиеся дефекты пайки можно разделить на три группы :

Другие страницы по теме

Дефекты пайки

Для обеспечения качества паяной конструкции в первую очередь необходимо обеспечить качество изготовления заготовок и сборки под пайку. При сборке обращают внимание на установление необходимых зазоров и надежное закрепление соединяемых элементов изделия.

Изделие, подлежащее пайке, после нанесения и закрепления припоя устанавливают в приспособление, обеспечивающее полное затекание припоя в зазоры и наименьшее коробление конструкции.

Характерные дефекты сборки под пайку: неравномерность зазора между соединяемыми поверхностями; смещение элементов паяемого изделия. Эти дефекты пайки возникают вследствие неточной обработки заготовок; смещения заготовок в процессе их закрепления при сборке; отсутствия приспособлений, обеспечивающихнадежную фиксацию изделия и отдельных его элементов.

Типичные дефекты паяных швов (соединений):

Непропай возникает в результате несмачивания паяемого металла припоем. Чтобы избежать непропаянных мест, необходимо тщательно удалить оксидную пленку и обеспечить установленные технологией пайки зазоры. Наличие вредных примесей в припоях отрицательно влияет на качество заполнения зазора.

Жидкотекучесть припоев резко снижается при их загрязнении оксидами.

Трещины в паяных швах могут возникнуть под действием собственных напряжений в основном металле или вследствие вибраций (см. Защита от вибрации) паяемой конструкции в процессе пайки, когда закристаллизовавшийся припой недостаточно прочен. К образованию трещин склонны швы, спаянные припоя ми, имеющими широкий интервал кристаллизации.

В зависимости от расположения трещины делят на три группы:

В основном металле ГТ и ХТ появляются под действием собственных напряжений, имеющих место при сборке, нагреве под пайку, кристаллизации металла шва и охлаждении паяного соединения. В основном металле трещины могут образовываться под действием расплавленного припоя. Их появлению может способствовать проникновение припоя по границам зерен основного металла, что ослабляет связи между ними. При наличии собственных напряжений или внешней нагрузки это при водит К образованию трещин.

Возникновение мелких пор, в том числе и непропаев, может вызвать выделение в процессе пайки газов, содержашихся в припое и образующихся при испарении отдельных компонентов флюсов и припоев. Усадочные раковины, поры и неспаи могут появиться также при недостаточном количестве внесенного при пайке припоя или слишком большом зазоре между кромками свариваемых деталей. Наличие адсорбированного слоя влаги во флюсе и на прутках припоя тоже способствует появлению пор инепропаев.

Шлаковые включения в паяном шве образуются вследствие плохой подготовки поверхности соединяемых элементов перед пай кой, наличия загрязнений (ржавчины, масла и т.д.), а также при длительном нагреве во время пайки, когда флюс, реагируя с основным металлом, переходит в шлак, плохо вытесняемый при поем. Избыток кислорода в пламени при пайке газовой горелкой также влечет за собой образование шлаковых включений.

К дефектам готового паяного изделия относятся деформации и коробление, вызванные неравномерными нагревом и охлаждением в процессе пайки, а также неправильной сборкой изделия под пайку.

Анализируя дефекты пайки, сварки, склеивания и причины их возникновения, можно утверждать, что для предотвращения образования дефектов в первую очередь необходимы строгое соблюдение технологии сварки, пайки, склеивания и надежный контроль качества в процессе производства.

Сказ о сплаве Розе и отвалившейся КРЕНке

Давным, давно, когда я был школьником и добывал радиодетали преимущественно из разных выброшенных на свалку плат, заметил я необычное явление в процессе распаивания очередной такой платы: некоторые пайки моментально отваливались от фольги, стоило в них ткнуть паяльником. Контактная площадка оставалась чистой от припоя, гладкой и серебристо облуженной, а капля припоя на выводе детали имела внизу такое же блестящее плоское основание.

Заметил и забыл до поры. А в позапрошлом году, принимая участие в научной экспедиции в Арктику, я неожиданно столкнулся с неожиданным выходом из строя прибора, с которым работал. Прибор был самодельным — делали его другие люди, но к счастью, снабдили меня схемой и всей документацией, взял я с собой на всякий случай и паяльник и необходимые приборы. Долго неисправность искать не пришлось: внутри корпуса валялся интегральный стабилизатор на 5 В в корпусе D-Pak, который просто отвалился от платы. У контактных площадок и «брюха» стабилизатора были такие же красивые блестящие поверхности.

Последний случай был со стареньким ноутбуком, у которого, по словам прежнего его хозяина, в каком-то подвале за тысячу рублей поменяли разъем питания после того, как старый перестал контачить. Со временем с контактом в этом разъеме снова возникли проблемы и я, обнаружив, что разъем просто плохо припаяли и он просто болтался в плате, взял и пропаял разъем, как следует. Но прошло время и неисправность вернулась.

Как вы догадались, причина у всех этих явлений одна и она упомянута в заголовке статьи и показана на КДПВ. Но откуда он взялся на платах и даже в ноутбуке?

В первых двух случаях виной всему чье-то рацпредложение, которое в какой-то момент стало чуть ли не общепринятым способом лужения печатных плат у радиолюбителей, и судя по всему, проникло и в производство. Кинул плату в смесь воды, глицерина и лимонной кислоты, нагретую до ста градусов, бросил туда немного гранул сплава Розе, разогнал расплавившийся сплав резиновым шпателем — вот и готовы красиво облуженные и легко паяющиеся дорожки. А ноутбук, как мы помним, побывал у неофициальных ремонтников, у которых есть один милый приемчик — как отпаять припаянное к массивным полигонам платы, да еще и бессвинцовым припоем, хилым паяльником. Для этого служит все тот же сплав Розе, который, сплавляясь с тугим бессвинцом, быстро его плавит и позволяет легко демонтировать разъем, не «угрев» на плате все вокруг и не отслоив медь от текстолита. И во всех трех случаях сплав Розе, смешавшись с припоем, резко понижал температуру его плавления, что приводило к неприятностям.

Казалось бы, немножко сплава Розе должно не очень сильно изменить свойства припоя. Но это не так. Почему — давайте вспомним, что сплав Розе — это тройная эвтектика в системе олово-свинец-висмут.

Поговорим об эвтектике

Давайте посмотрим на фазовую диаграмму двухкомпонентной системы с неограниченной растворимостью в жидком состоянии и незначительной растворимостью в твердом. По горизонтальной оси здесь отложен состав сплава, а по вертикальной — температура. А линии на ней представляют собой зависимости температур начала плавления (солидус — ADCB) и конца плавления (ликвидус — AEB). Еще есть две ветви, отделяющие области однородного твердого раствора от двухфазной области, но они нас сейчас не будут интересовать. В области между солидусом и ликвидусом мы имеем двухфазную систему из расплава и твердой фазы.

Точка E — особая, в ней солидус и ликвидус касаются друг друга: сплав такого состава наиболее легкоплавкий и плавится он сразу, подобно чистому металлу. Это и есть эвтектика. Хороший припой обычно представляет собой именно эвтектику и именно таким является ПОС-61 или ПОС-63.

А если состав сплава не соответствует эвтектике? Приходилось вам когда-нибудь паять припоем ПОС-40, который обычно продавался в советских хозмагах в виде толстого прутка? Под жалом паяльника он сначала превращается в своеобразную кашу, а потом только плавится окончательно. Затвердевает он в обратном порядке, сначала превратившись в кашу, а затем застыв окончательно.

А если мы возьмем олово и добавим в него всего лишь 5% свинца? Будет абсолютно то же самое, только между солидусом и ликвидусом «каша» будет практически твердая. Но непрочная, так как жидкая фаза будет заполнять тонкие прослойки между кристаллами.

И вот теперь обратите внимание, что линия солидуса горизонтальна. Это означает, что плавление любого сплава олова и свинца (в диапазоне составов 2,6-80,5% свинца) начнется при одинаковой температуре, независимо от его состава. При той же температуре закончится затвердевание, и кстати — состав этих последних капель расплава равен составу эвтектики.

А теперь добавим ножек висмут

А если добавить третий компонент, который также свободно растворяется в жидком состоянии, но не растворяется в твердом… Тут нам нужно уже рассматривать трехкомпонентную систему.

В общем-то, такая система ведет себя аналогично двухкомпонентной. Тут тоже есть состав из трех компонентов, где температуры солидуса и ликвидуса равны. И температура ее плавления еще ниже, чем температуры двойных эвтектик в каждой из трех двойных систем, составляющих тройную.

На данном рисунке изображен ликвидус, который из линии превратился в поверхность. А солидус… Солидус — это горизонтальная плоскость почти на весь треугольник (кроме свинцового угла — там интерметаллическая фаза). Для системы свинец-олово-висмут ее положение соответствует постоянной температуре 96°С — температуре плавления сплава Розе.

Так что если мы добавим к сплаву олово-свинец немного висмута, мы получим сплав, который начинает плавиться при 96°С.

Правда, висмут заметно растворяется в олове, а особенно в свинце. Из-за этого плоскость солидуса отодвинута от края треугольника — разреза олово-свинец. Она отстоит примерно на 15% висмута от эвтектики олово-свинец, «загибаясь» вверх при приближении к краю. Поэтому количество сплава Розе, которое приведет к неприятностям — не бесконечно мало, а примерно 10-20%. Но к сожалению, это лишь в идеальных условиях. В реальных и повредит и меньшее количество. Причина этому то, что пайка — процесс быстрый.

Кинетический фактор

Кинетика — это раздел химии, посвященный скорости протекания химических процессов. Пайка — процесс быстрый и кратковременный, точка пайки быстро разогревается до плавления припоя и быстро остывает. К чему это ведет?

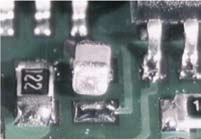

Представьте себе контактную площадку на плате, облуженную сплавом Розе (специально или после того, как этим сплавом воспользовались для отпайки неисправной детали). К ней припаяли контактную площадку и убрали паяльник. Припой застыл. Время пайки — секунды. За это время припой и сплав Розе перемешаться не успеют, особенно если паяют SMD-элемент и перемешиванию мешает узкий зазор между контактной площадкой и площадкой вывода. В результате на месте бывшего сплава Розе на контактной площадке получается слой обогащенного висмутом слоя, который начнет плавиться при температуре 96°С, даже если общее количество загрязняющего спай висмута, казалось бы, недостаточно. Именно потому и отваливались детали от легкого касания паяльником, потому и образовывалось «зеркало».

Синим на этом рисунке показан сплав Розе, а серым — припой. Слева — до, а справа — после пайки.

Чем грозит?

Когда припоем со сплавом Розе припаяна греющаяся деталь, результат понятен: деталь просто отвалится. При температуре выше 96°С кристаллические зерна припоя разделены жидкими прослойками и прочность у него — как у мокрого песка. Казалось бы, если деталь не греется, бояться нечего? Но тут вступает в действие тот фактор, что от момента пайки до момента окончательного затвердевания проходит достаточно много времени. И в это время малейшее усилие на спай его разрушит, возникнут трещины. Получается своего рода «ложная пайка»: вроде все припаяно, контакт есть — а надежности нет, со временем этот контакт пропадет, особенно при механических нагрузках, как на разъеме питания ноутбука.

Выводы

Не пользуйтесь сплавом Розе ни для лужения плат, ни для выпаивания деталей. А если нужно припаять сплавом Розе какую-нибудь деликатную и очень боящуюся перегрева деталь, заведите себе для этого отдельный паяльник или отдельное жало. Достойной альтернативой лужению сплавом Розе является химическое лужение. Только обязательно нужно нанести на «химическое» олово флюс и оплавить его.

Когда деталь не нагружена механически и вы ее все же отпаяли сплавом Розе (или это сделал кто-то до вас), не поленитесь и перед пайкой приклейте ее к плате каким-нибудь не особо прочным клеем (чтобы при случае можно было бы и оторвать). Этим вы в некоторой степени застрахуете ее от смещения во время застывания припоя и сделаете пайку более надежной. Также можно пройтись по площадкам со сплавом Розе большой каплей припоя на широком жале паяльника, затем удалить припой оплеткой и повторить эту операцию еще 1-2 раза, но в зависимости от качества платы существует риск, что дорожки не выдержат.

PS:

Подобная же ситуация возникает, если вы вдруг столкнетесь с оловянно-висмутовым припоем. Такой припой, будучи малотоксичным (висмут гораздо менее токсичен, чем свинец) и легкоплавким (Tпл = 139°С), был бы отличным бессвинцовым припоем, если бы не образование тройной эвтектики при попадании свинца. Например, при ремонте платы, паяной таким припоем, с использованием обычного оловянно-свинцового припоя. Тем не менее, такой припой, как указывает Habra_nik, имеет определенный уровень популярности в Японии. Так что нужно быть внимательным при ремонте современной японской электроники.

Что такое ложная пайка

Михаил Нижник, генеральный директор, ООО «Группа МЕТТАТРОН»

Александр Черный, технолог, ООО «Группа МЕТТАТРОН»

В четвертой части цикла систематизируются дефекты, возникающие при монтаже печатных плат, причины их возникновения и способы предотвращения. Рекомендации основаны на результатах исследований фирмы «KOKI», Япония.

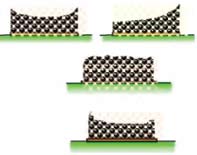

Рис. 49. Дефекты печати —

соскабливание, избыток пасты,

«хвосты»

ДЕФЕКТЫ ПЕЧАТИ

Типичные проблемы при работе с паяльными пастами, их причины и методы устранения.

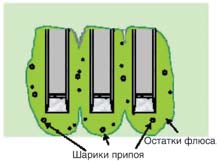

Затекание пасты под трафарет при его загрязнении или деформации: при непрерывной печати паста затекает под трафарет, что вызывает образование шариков припоя и перемычек (см. рис. 50). Хотя степень затекания, в основном, определяется реологией паяльной пасты, корректировка следующих параметров позволит предотвратить появление данного дефекта:

— уменьшите давление ракеля до минимально необходимого, чтобы при проходе ракеля трафарет полностью очищался от паяльной пасты;

— проверьте точность совмещения апертур с контактными площадками;

— проверьте натяжение трафарета и равномерность прилегания к плате;

— откорректируйте апертуры в трафарете в сторону уменьшения (меньше размера контактной площадки);

— снизьте температуру в рабочем помещении: это повысит вязкость пасты;

— чаще производите очистку трафарета, при этом используйте специальные безворсовые материалы и отмывочные жидкости;

— обеспечьте надежную фиксацию печатных плат при нанесении паяльной пасты;

— снизьте скорость движения ракеля, если она без надобности слишком высока, поскольку это уменьшает тиксотропность пасты и делает её менее вязкой.

Рис. 50. Дефекты печати —

затекание пасты под трафарет

Паяльная паста остается в апертурах после отделения трафарета от печатной платы:

— проверьте, правильно ли подобрана толщина трафарета: возможно, площадь стенок апертур значительно больше площади контактных площадок, то есть конструкция апертур не соответствует стандарту IPC-7525;

— проверьте, правильно ли подобрана паяльная паста по типу зерна;

— отрегулируйте скорость отделения трафарета от печатной платы: возможно, она слишком высокая на начальном этапе;

Рис. 51. Дефекты печати —

недостаточное количество пасты

При нанесении паяльной пасты образуются перемычки:

— проверьте натяжение трафарета на раме и не деформирован ли он;

— если паста слишком вязкая, проконтролируйте температуру помещения, снизьте скорость перемещения ракеля. Если это не помогло, замените пасту;

— если размер апертур равен размеру контактных площадок, замените трафарет и проследите, чтобы размер апертур составлял 75―90% от размера площадок.

Неравномерные отпечатки паяльной пасты из-за плохого отделения пасты от апертур:

— проверьте скорость отделения трафарета от платы, чистоту трафарета и качество паяльной пасты.

— увеличьте давление и скорость перемещения ракеля для уменьшения вязкости.

— если дефекты расположены локально, проверьте фиксацию и плоскостность плат.

Соскабливание: давление ракеля слишком высоко, и он соскабливает верхнюю часть нанесенной пасты (см. рис. 49):

— отрегулируйте давление до минимально допустимого уровня;

— используйте металлический ракель;

— если размер апертуры больше 2×2 мм, замените трафарет, разделив большие апертуры на маленькие перемычками шириной 0,2 мм.

Избыточное количество пасты на контактных площадках:

— увеличьте давление ракеля;

— если кромка ракеля истерлась, замените ракель;

— устраните зазор между трафаретом и платой;

— обеспечьте надежную фиксацию печатных плат при нанесении пасты;

— замените трафарет на более тонкий;

— если отпечаток паяльной пасты больше размера контактной площадки, проверьте размер апертур.

«Хвосты» и приподнятые кромки:

— слишком высока скорость отделения трафарета. Уменьшите скорость отделения трафарета до минимально необходимой.

Смазанные края отпечатков паяльной пасты:

— печатная плата или трафарет сместились в процессе разделения, отрегулируйте этот процесс.

Смазывание отпечатков паяльной пасты после нанесения. Велик уровень вибрации при перемещении печатных плат от принтера до установщика:

— проверьте уровень вибрации на конвейере;

— в случае ручного переноса используйте специальную тару.

Растекание отпечатков паяльной пасты после нанесения:

— тщательно перемешайте пасту в течение минуты шпателем или в специальном миксере;

— поддерживайте в помещении температуру 20-25 °C и влажность 50–60%.

Смещение отпечатков паяльной пасты после нанесения:

— проконтролируйте точность совмещения трафарета с печатной платой.

Остатки паяльной пасты на печатной плате. Из-за этого в непредсказуемых местах возникают шарики припоя:

— чаще мойте трафарет;

— отмойте забракованные печатные платы погружением в раствор с последующим струйным ополаскиванием.

На подложку наносится недостаточное количество пасты — меньше 80% объема апертуры (см. рис. 51):

— недостаточное количество пасты на трафарете. Диаметр валика пасты должен находиться в пределах от 12,5 до 25 мм;

— слишком высокое давление ракеля, из-за которого апертуры забиваются;

— высыхание пасты на трафарете. Своевременно добавляйте свежую пасту на трафарет;

— неправильно подобрана паяльная паста по типу зерна. По минимальному габариту апертуры должно умещаться не менее 5 самых крупных зерен (рекомендовано — от 8).

Высыхание паяльной пасты:

— если паста очень быстро высыхает на трафарете, проверьте ее срок годности и температуру окружающей среды;

— направленный на трафарет поток воздуха из системы вентиляции ускоряет испарение флюса. Используйте защитные экраны.

Неправильная форма или недостаточное количество пасты в отверстиях для штыревых выводов: проверьте конструкцию трафарета на соответствие IPC-7525.

Рис. 52. Дефекты пайки — перемычки

ДЕФЕКТЫ ПАЙКИ

Перемычки и мостики припоя:

— на площадки подается слишком много пасты (см. рис. 52). Желательно уменьшить размер апертуры с учетом растяжения трафарета, степени осадки пасты, точности совмещения при печати. Примеры: если шаг элементов — 0,5 мм, ширина площадки 0,25 мм, ширина апертуры должна быть равна 0,235 мм. Если шаг элементов — 0,4 мм, ширина площадки 0,2 мм, то ширина апертуры — 0,185 мм;

— несовпадение местоположения компонентов и пасты (см. рис. 53);

— загрязнение печатной платы — чаще очищайте нижнюю сторону трафарета;

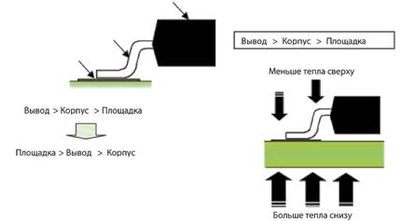

— слишком глубокая посадка компонентов (см. рис. 54). Отрегулируйте высоту сброса компонента установщиком.

— осадка паяльной пасты. Слишком большое напряжение сдвига из-за высокой скорости ракеля нарушает тиксотропные свойства пасты, и она теряет стойкость к осадке. С другой стороны, если температура в помещении выше 30°С, то вязкость пасты падает, и она также будет давать осадку. Снизьте скорость ракеля; температура в рабочем помещении должна быть в пределах 25±2,5°С;

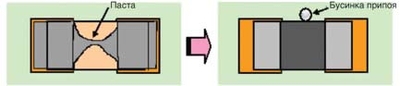

— образование перемычек под корпусом чип-элементов и бусинок припоя сбоку от чип-элементов из-за неправильной формы апертур. Корректируем апертуры, чтобы уменьшить количество пасты.

Рис. 53. Несовпадение компонентов и площадок с пастой

Рис. 54. Слишком глубокая посадка компонентов

Рис. 55. Капиллярный подсос

Рис. 56. Образование бусинок припоя

Рис. 57. Уменьшение размеров апертур трафарета для сокращения

количества пасты

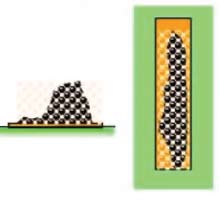

Образование бусинок припоя:

— уменьшите количество паяльной пасты, наносимой на контактные площадки;

— уменьшите давление при установке чип-компонентов;

— используйте специальную конструкцию апертур (см. стандарт IPC-7525);

— обеспечьте плавный набор температуры в зоне предварительного нагрева.

Образование шариков припоя (рис. 58). В эту группу входит пять дефектов.

— Шарики припоя возле выводов компонента могут появиться в результате неточного совмещения платы и трафарета и чрезмерного количества пасты, нанесенной на контактные площадки. Обеспечьте точное совмещение апертур с контактными площадками и/или уменьшите количество пасты.

— Крупные шарики припоя рядом с контактными площадками. Это происходит из-за выдавливания паяльной пасты при установке компонента и ее осадке. Уменьшите толщину трафарета и/или размер апертур, проверьте настройки установщика.

— Шарики припоя на контактных площадках и паяное соединение с низкой механической надежностью. Это говорит о неправильном выборе паяльной пасты. Замените пасту и проведите испытания на шарики припоя (IPC-TM-650, метод 2.4.43), а также поддерживайте влажность в рабочем помещении в пределах 30–70%.

— Хорошая смачиваемость контактных площадок и плохая смачиваемость выводов компонентов. Снизьте температуру сушки компонентов до 60 °C, чтобы выводы компонентов не так сильно окислялись.

— Единичные шарики на очень большом расстоянии от ближайшего компонента. Паста попадает туда из-за плохой очистки нижней стороны трафарета.

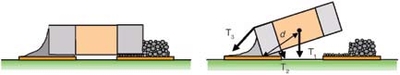

Рис. 58. Микросферы припоя

Выворачивание компонентов — эффект «надгробного камня» (tombstoning). Причина: на одной контактной площадке компонента припой уже расплавился, а на другой — еще нет. Сила поверхностного натяжения, возникшая на капле расплавленного припоя, заставляет подняться один из торцов чип-компонента над контактной площадкой (рис. 60).

Рис. 59. Выворачивание,

поднятие компонентов

Влияющие на выворачивание факторы:

— неправильный размер апертур;

— неаккуратное размещение компонентов при монтаже;

— несоответствие объема наносимой пасты размеру площадки;

— разная смачиваемость у разных выводов одного компонента в случае их чрезмерного окисления или высокой загрязненности;

— ошибки при конструировании печатной платы.

Рис. 60. Силы, действующие на компонент при выворачивании: Т1 — момент силы веса компонента; Т2 — момент сил натяжения расплавленного припоя под компонентом; Т3 — момент сил натяжения расплавленного припоя на боковой стенке компонента. Условие, при котором происходит выворачивание: Т1 + Т2 Паяльные пасты: Все о главном. Часть 1