что такое легирующий металл

Легирование (металлургия)

В разных отраслях применяются разные технологии легирования.

В металлургии легирование производится в основном введением в расплав или шихту дополнительных веществ (например, в сталь — хрома, никеля, молибдена), улучшающих механические, физические и химические свойства сплава.

Для изменения различных свойств (повышения твёрдости, износостойкости, коррозионной стойкости и т. д.) приповерхностного слоя металлов и сплавов применяются также и разные виды поверхностного легирования.

Легирование проводится на различных этапах получения металлического материала с целями повышения качества металлургической продукции и металлических изделий.

При изготовлении специальных видов стекла и керамики часто производится поверхностное легирование. В отличие от напыления и других видов покрытия, добавляемые вещества диффундируют в легируемый материал, становясь частью его структуры.

При изготовлении полупроводниковых приборов под легированием понимается внесение небольших количеств примесей или структурных дефектов с целью контролируемого изменения электрических свойств полупроводника, в частности, его типа проводимости.

Связанные понятия

Упоминания в литературе

Связанные понятия (продолжение)

Термической (или тепловой) обработкой называется совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью получения заданных свойств за счёт изменения внутреннего строения и структуры. Тепловая обработка используется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием, либо как окончательная операция технологического процесса, обеспечивающая заданный уровень свойств изделия.

Твёрдые растворы — фазы переменного состава, в которых атомы различных элементов расположены в общей кристаллической решётке.

Интерметалли́д (интерметаллическое соединение) — химическое соединение двух или более металлов. Интерметаллиды, как и другие химические соединения, имеют фиксированное соотношение между компонентами.

Легирование

Легирование (в переводе с латинского ligare – «связывать») – это процесс введения в состав материала (металла, сплава, полупроводника) определенных примесей. Применяется легирование для изменения или улучшения физических и химических свойств металлов, сплавов. В особенности, для придания металлам и сплавам повышенной коррозионной стойкости. Металл, подвергшийся легированию, называется легированным.

Легирование может быть объемным и поверхностным. Объемное легирование предусматривает введение добавок в весь объем металла. Поверхностное же легирование – введение легирующих добавок только в верхний (поверхностный) слой. Существует много технологий легирования, как поверхностного, так и объемного. Поверхностное обогащение предусматривает проникновение легирующего элемента в слой, глубиной около одного – двух миллиметров. Для создания определенных свойств на поверхности металла (например, антифрикционных). Выбор технологии и легирующих добавок во многом зависит от отрасли, в которой металлическое изделие будет использоваться.

Подвергаются легированию различные марки сталей, чугунов, также чистые металлы, полупроводники. Добавки могут быть как металлические (алюминий, никель, хром, цинк, кобальт и др.), так и неметаллические (кремний, сера, фосфор и т.д.). Легирующих добавок может быть одна или несколько, которые придают основному металлу специальные свойства. Изменение жаростойкости, твердости, коррозионной стойкости, прочности, пластичности и других характеристик – вот основная цель легирования металлов и сплавов.

Легирование является эффективной защитой металлов от коррозии в различных средах, как при обычных температурах, так и при повышенных.

Легирование очень эффективно (в целях повышения коррозионной стойкости), если происходит соединение активного и пассивного металлов. Образовавшийся сплав отличается устойчивостью к воздействию агрессивных сред за счет способности второго металла легко пассивироваться. Например, легирование железа алюминием либо хромом способствует повышению его сопротивления к окислению. Медь и никель добавляют в основной металл, если необходимо, чтоб он не подвергался атмосферной коррозии.

Легирование стали

Легирование сталей проводится для повышения их коррозионной стойкости и придания некоторых механических свойств. С железом легирующие элементы образуют твердые растворы, а при взаимодействии с неметаллическими включениями в стали – избыточные фазы и неметаллические включения.

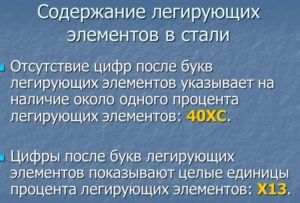

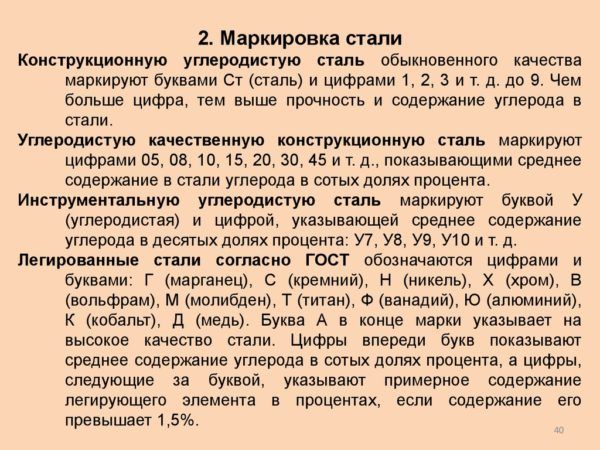

Отечественное обозначение сталей (маркировка) состоит из сочетания цифр и букв. Буквы показывают, какой химический элемент входит в состав данной марки стали. Цифры же – определяют его количество. Легирующим элементам принято присваивать определенную букву из русского алфавита. Вот обозначения некоторых из них:

За каждым буквенным обозначением химического элемента, который используется для легирования стали, следует цифровое значение, которое указывает концентрацию данной легирующей присадки. Число, которое стоит с самого начала, дает нам информацию о том, сколько углерода содержит данная марка стали (в сотых долях масс. %).

Такая номенклатура позволяет быстро определять состав стали только по ее названию (марке).

В зависимости от того, сколько содержится в стали легирующих элементов, ее классифицируют на: высоколегированную сталь (больше 10%), среднелегированную сталь (2,5 – 10% легирующих элементов), низколегированную (до 2,5 %).

Особенности легирования стали

Легировать сталь научились ещё в XIX веке – учёный Мюшетт изобрёл состав стали, содержащий 1,85% углерода, 9% вольфрама и 2,5% марганца, она использовалась для получения резцов, применяемых в металлорежущих станках.

Сталь для массового производства появилась благодаря разработкам английского металлурга Роберта Гадфильда. Легирование стали позволило получить состав: 1,0–1,5% углерода и 12–14% марганца, она отличалась повышенной износостойкостью и хорошим качеством литья. Эта марка практически без изменений сохранилась до наших дней.

Легированная сталь обладает большей прочностью, коррозионной стойкостью и пластичностью.

Виды легированных сталей

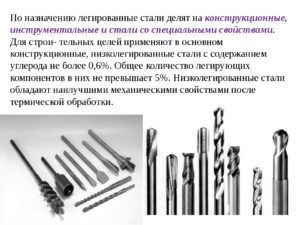

Стали имеют определённую классификацию в зависимости от структуры и области применения.

По структуре делятся на классы:

По процентному соотношению легирующих добавок сталь подразделяют на:

Дополнительная классификация

Легированные конструкционные сплавы подходят для изготовления деталей машин и механизмов в машиностроительной отрасли – производят крупногабаритные детали, которые закаляют и подвергают высокому отпуску. Большая часть легирующих добавок в стали повышают прокаливаемость. Внедрение добавок должно быть достаточным, но не чрезмерным. Большая степень легирования может вызвать:

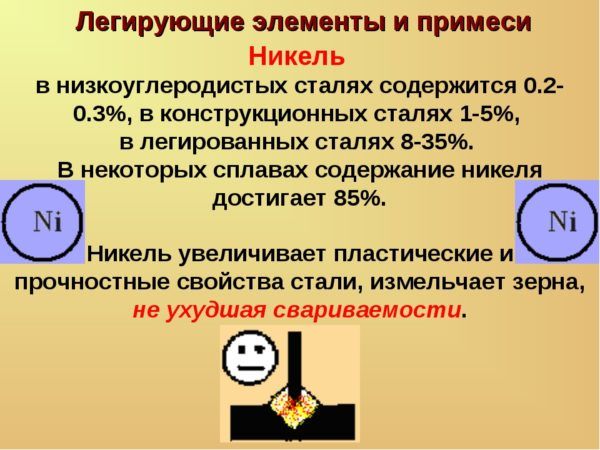

Исключение – никель, он смещает порог хладноломкости в область низких температур, поэтому для машин, работающих в условиях Севера, механизмы изготавливают из никельсодержащих сталей. Пружинная легированная сталь содержит 0,5–0,7% углерода, а в качестве добавок вводят хром, молибден и вольфрам. Такой состав должен обеспечивать высокое сопротивление малым пластическим деформациям и высокой усталостной стойкости.

Шарикоподшипниковые – относят к заэвтектоидным – углерод около 1% с дополнительным легированием металла хромом (1,3–1,65%). В теплостойких подшипниках хром увеличивают до 5%. К подшипниковым – предъявляют особые требования по металлургической чистоте. Применение рафинирующих переплавов, вакуумные способы переплавки, обработка синтетическими шлаками позволяют уменьшить долю и размер неметаллических включений, тем самым повышают сопротивление контактной усталости.

Инструментальные виды

Легированная инструментальная сталь предназначается для производства металлорежущего инструмента, эксплуатируемого при режимах с высокой скоростью резания и для изготовления штампового инструмента.

Быстрорежущие стали способны сохранять высокую твёрдость и износостойкость режущей кромки инструмента. В такую сталь добавляют молибден, ванадий, вольфрам, хром и кобальт.

Штамповые стали для холодной деформации с содержанием 1,0–2,0% углерода обладают износостойкостью и ударной вязкостью. Их легируют хромом до 12%, ванадием, вольфрамом, молибденом.

Штамповые стали для горячей деформации содержат углерод в пределах 0,3–0,5%, обладают высокой теплостойкостью, ударной вязкостью, сопротивлением термической усталости. В качестве добавок вводят вольфрам, молибден, ванадий.

Основные цели легирования

Слово «легирование» происходит от немецкого «legieren» (связывать, соединять). Положительное воздействие легирующих компонентов на свойства стали связано с обеспечиванием протекания двух физико-химических процессов.

Процесс №1

Образование термодинамических устойчивых растворов замещения, сопровождающееся замещением части атомов (ионов) железа в его кристаллической решётке (ионами) легирующего элемента. Это ведёт к искажению кристаллической решётки железа, поскольку радиусы ионов (катионов) легирующих элементов отличаются от радиуса катионов железа, что повышает твёрдость и прочность железа с сохранением его пластичности.

Процесс №2

Возникновение прочных и практически нерастворимых в жидком железе химических соединений между введёнными в расплавленный металл легирующими добавками и растворёнными в нём неметаллами (кислород, азот, сера, углерод и др.).

Результатами образования таких соединений являются:

А также происходит выделение (выпадение) из жидкого металла таких мелких неметаллических включений, которые служат центрами кристаллизации и приводят к получению мелкозернистой первичной и вторичной структуры стали. Благодаря этому она имеет лучшую пластичность, малую анизотропность свойств после прокатки и т. д. Выделяющиеся во время кристаллизации мелкие неметаллические включения обладают склонностью скапливаться на поверхности растущих кристаллов, понижая скорость роста граней, а это, в свою очередь, уменьшает зернистость стали.

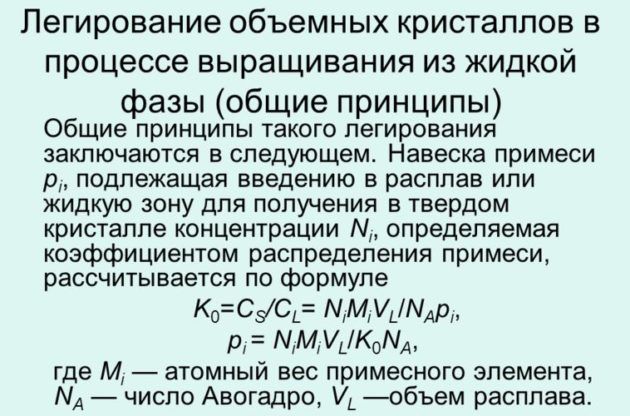

Процесс легирования

Основным способом легировать сталь является метод объёмного металлургического легирования. Заключается в сплавлении основного элемента с легирующими в печах разного вида (индукционные, вакуумно-дуговые, тигельные, конвертеры, дуговые, плазменные, и др.). При этом способе возможна существенная потеря активных веществ (марганца, хрома, молибдена, и др.).

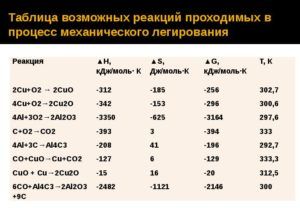

Механическое легирование выполняют в аттриторах – барабанах, в центре которых находится вал с кулачками. В них закладывают порошкообразные компоненты для получения нужного сплава. Во время вращения кулачки «ударяют» по смеси, и происходит «вбивание» легирующих добавок в основу.

При совместном восстановлении перемешивают оксиды элементов сплава с восстановителем, например, с гидридом кальция (СаН2) и производят нагрев. Идёт реакция восстановления оксидов до металлов, синхронно происходит процесс диффузии, выравнивающий состав сплава. Полученный оксид кальция (СаО) промывают водой, а сплав (в виде порошка) идёт в следующую обработку. Металлотермическое восстановление подразумевает использование металлов (магния, кальция, алюминия и др.) в качестве восстановителей.

С помощью поверхностного легирования поверхности изделия придают особые свойства. На верхний слой наносится определённый элемент или сплав в виде небольшого пласта, затем на неё воздействуют с помощью энергии (лазерного излучения, плазмы, тока высокой частоты др.) — поверхность оплавляется, и на ней формируется новый сплав.

Разница между легированием и примесями

Обычные легирующие добавки — это компоненты, которые вводят в металл в значительных количествах — более 0,10%. Они вызывают изменение кристаллической решётки железа, образуя растворы внедрения, повышают прочностные и других свойства железа (матрицы).

В качестве металлов для легирования используют:

Их внедряют в сталь в разных количествах и сочетаниях.

Примеси

Существует деление вредных примесей на обычные и остаточные. К обычным вредным примесям относят те, содержание которых в металле можно уменьшить во время плавки – это фосфор, сера, кислород, азот, углерод, т. е., неметаллы.

Под остаточными вредными примесями принято понимать такие, содержание которых невозможно снизить во время плавки ни при окислительном рафинировании, ни при обычном легировании. Это характерно для химических элементов, имеющих растворимость в жидком железе. В производственной практике обычно встречающимися вредными остаточными примесями являются:

Маркировка легированных сталей

В России и СНГ действует система обозначения марок, состоящая из букв и цифр.

Обозначения конструкционных легированных сплавов

Маркировка такой стали состоит из цифр и букв. Буквы – это основные легирующие добавки, цифры после каждой из букв показывают содержание обозначенного элемента, округлённого до целого числа (если содержание легирующего компонента – до 1,5%, то цифра за буквой не пишется). Содержание углерода в процентах, умноженное на 100, пишется в начале наименования стали.

Маркировка основных легирующих компонентов:

| Элемент | Обозначение |

| Никель | Н |

| Кобальт | К |

| Молибден | М |

| Хром | Х |

| Марганец | Г |

| Бор | Р |

| Медь | Д |

| Цирконий | Ц |

| Фосфор | П |

| Кремний | С |

| Ниобий | Б |

| Вольфрам | В |

| Титан | Т |

| Азот | А (в середине наименования) |

| Ванадий | Ф |

| Алюминий | Ю |

| Редкоземельные металлы | Ч |

Если сталь с ограничением содержанием серы S и фосфора P

Легированная сталь что это такое: марки, состав, виды и применение

В данной статье мы расскажем про один из наиболее распространенных методов, а также дадим ответ про легированную сталь – что это такое.

Любой металл, а также его сплав, имеет механические и химические характеристики. Такая наука, как материаловедение, вместе со всей металлургической промышленностью, занимаются изучением свойств материалов, а также находят способы для их улучшения.

В первую очередь отметим, что мы имеем дело не с отдельным веществом, а с составом, основные компоненты которого – железо (не менее 45%) и углерод. Но в отличие от классического в марки добавляют специализированные легирующие элементы. Их концентрация не очень большая, но даже эта небольшая доля (обычно от 1 до 3%) способствует значительному изменению в лучшую сторону характеристик материала.

Описание термина – что такое легированная сталь

Физические свойства, такие как прочность, пластичность, хрупкость, могут быть увеличены или уменьшены в несколько раз. Изменение кристаллической решетки материалов активно применяют в металлургии, а также при производстве многочисленных деталей и корпусов для автомобильного, машинного, станочного и прочего производства, а также для создания строительных конструкций и инструментов. Сфера применения настолько велика, что сплав начали изготавливать большими партиями, он постепенно вытесняет долю изготавливаемого железа и обычных стальных веществ.

Исходя из приведенной информации, легирование стали – это металлургический процесс выплавки, в ходе которого в состав добавляются материалы примесей. При этом есть два вида операции:

Процесс начал использоваться относительно недавно. Впервые эксперименты начали проводить в 1882 году. И с первого же образца исследователи обнаружили, что вместе с улучшением физических свойств значительно снижается степень обрабатываемости. Простыми словами, с материалом просто стало сложно работать. Безусловно, к настоящему времени все дополнительные эффекты легирования изучены, поэтому составлены специальные ГОСТы для разных способов металлообработки.

Химический состав легированной стали

Есть постоянные компоненты – это те, которые есть в любом сплаве данной категории, есть также необязательные, легирующие ингредиенты. Сперва перечислим те, которые образуют классический материал:

Кроме того, в составе обычно есть вредные и скрытые примеси. От них пытаются избавиться, но, к сожалению, полностью убрать не получается. Поэтому в крайне малых дозах в образцах есть:

Третья группа компонентов – это случайные. Они попадают в емкость вместе с шихтами, то есть со смесью исходных материалов, и не несут положительного влияния. Бывают безвредными или не очень полезными, но из-за малой доли содержания практически не важны. К ним относят:

И, наконец, четвертая группа – это специальные легирующие добавки. Эти элементы вводятся дополнительно для повышения определенных характеристик. Именно они делают из классического сплава упрочненный. Более подробно мы перечислим компоненты в соответствующем разделе статьи.

Виды легированных сталей

Основная классификация разделяет все марки на три подвида по количеству полезных примесей. Представим процентное соотношение в таблице:

| Название | Процент добавок |

| Низколегированная | Около 2,5%. Положительные качества прибавились, но при этом ковкость и прочие характеристики для металлообработки не сильно поменялись. |

| Среднелегированная | От 2,5% до 10%. Используется такое соединение чаще всего. |

| Высоколегированная | От 10% до 50%. Максимальная прочность и дороговизна – отличительные черты таких изделий. |

Помимо этого, все распространенные легированные стали различаются по маркам. Об этом более подробно расскажем в разделе про маркировку.

Классификация

Вне зависимости от того, какое процентное содержание легирующих веществ в сплаве, он также может быть разделен на три подвида:

Последнюю категорию ряд исследователей даже классифицирует отдельно, утверждая, что ее можно поделить на:

Что означают добавки легированной стали и их влияние на свойства

Мы уже упоминали, что некоторые компоненты могут быть как обязательными, так и специальными примесями – в зависимости от их количества. Различные марки могут содержать:

| Элемент | Влияние |

| Хром | Значительно защищает от коррозии, способствует повышению твердости, а также ударопрочности. Показательно то, что много хрома добавляют в нержавейку. |

| Никель | С добавлением данного вещества сплав становится более вязкий и пластичный, уменьшается его хрупкость, что очень важно, например, перед обработкой давлением – прессованием или штамповкой. |

| Титан | Снижает зернистость, делает структуру более однородной, а значит, менее подверженной появлению трещин и расколов. Дополнительно улучшается восприимчивость к металлообработке и устойчивость к ржавлению. |

| Ванадий | Как и после внедрения титана, можно заметить менее зернистую форму. Также характерно увеличение текучести и порога прочности на разрыв. |

| Молибден | После него намного эффективнее процесс закалки, а также снижается хрупкость, появляется большая выносливость к ржавлению. |

| Вольфрам | Кроме повышения твердости, он еще и помогает при термообработке – зернистость не увеличивается при нагреве, а при отпуске не сильно страдает ломкость. |

| Кремний | Его задача – одновременное увеличение прочности и сохранение уровня вязкости. Но если его будет более 15%, то можно наблюдать за повышением магнитной проницаемости и сопротивляемости электричеству. однако нужно быть осторожным, поскольку сталь становится более хрупкой. |

| Кобальт | Хорошо защищает от быстрого разрушения под воздействием высоких температур; делает выше ударопрочность |

| Алюминий | Добавляет окалиностойкость, то есть при большом жаре не происходит быстрого окисления. |

Мы перечислили основные добавки, которые применяются при легировании. Также сделаем отдельную таблицу для примесей, которые невозможно полностью убрать из состава.

| Элемент | Влияние |

| Углерод | Очень сильно повышает прочность, твердость, ударостойкость, предел текучести. Но есть строгие ограничения по его добавлению. проще говоря, если его будет более 1,2 – 1,4 процента, то все перечисленные характеристики, напротив, пойдут на спад вместе с пластичностью. |

| Марганец | Выше мы представили его значимость в качестве раскислителя. Но вещество защищает не только от кислорода, но и от серы, а зачем защищать, читаем ниже. |

| Сера | Высоким называется уже ее содержание, превышающее 0,6%. Примесь в такой концентрации приводит к плохой свариваемости, сниженной прочности, пластичности и коррозионной устойчивости. в общем, этот ингредиент не приносит никакой пользы, только вред. |

| Фосфор | Его наличие может привести к завышенному показателю хрупкости и текучести, а также к понижению вязкости и пластичности. |

| Азот, водород и кислород | Газы способствуют разрыхлению структуры, из-за чего сплав становится хрупким, менее выносливым к нагрузкам и недостаточно вязким. |

Маркировка: какие марки стали называются легированными

Нормативный документ, который регламентирует название каждого нового подвида, – это ГОСТ 4543-71. Потребность в наличии такой систематизации возникла из-за огромного количества разновидностей, которые только увеличиваются с каждым годом, потому что открываются новые соединения и пропорции. Каждый вид предназначен для отдельной сферы деятельности и уникален по-своему. Чтобы их отличать, используют специальные нанесения. Вот как она выглядит:

Или так, на английском языке:

В первом случае букв указано не было, значит это просто классический сплав с добавками. Но во втором мы видим спереди «Х» – ее наличие говорит, что перед нами хромистая сталь. Если в начале стояли другие, они бы свидетельствовали о следующем:

Также аббревиатуры могут стоять справа. Например:

Теперь о цифрах и буквах внутри самой маркировки. Цифровое обозначение обычно показывает процентное соотношение вещества. Но так как нет возможности уточнять все до сотых частей, то принято округлять до целых. А если содержание не превышает 1%, то буквенный знак присутствует, а цифра не ставится. Сами элементы записываются либо по химическим формулам, либо по первым значениям. Посмотрим более полный перечень:

Если вы хотите исчерпывающие списки и перечни марок, следует заглянуть в вышеупомянутый ГОСТ.

Применение легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

Это и многое другое можно изготавливать из данного вещества. Любые задачи, которые требуют превосходных прочностных качеств, могут рассчитывать на легированную сталь.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики:

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

Сварка сплавов

Мы отмечали, что после добавления компонентов металлообработка, в том числе с помощью сварочного аппарата, затрудняется. Посмотрим, в чем особенности.

Низколегированных

Среднелегированных

Высоколегированных

В статье мы рассказали все про легированную сталь: что это значит, особенности получения, свойства и состав. Надеемся, что информация была для вас познавательной.

После того, как ознакомитесь со статьей, можете прочитать про наши товары. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.