что такое лазерная резка по дереву

Как порезать лазерным станком толстую фанеру или массив дерева

В статье мы рассмотрим основные способы резки материалов из дерева и технологию резки лазерным лучом. Станков для резки пород дерева достаточно много, делятся они на несколько видов: механический способ резки, термический способ резки.

К механическим способам обработки, резки пород дерева относятся:

К термическим способам обработки (резки) относится: лазерная резка.

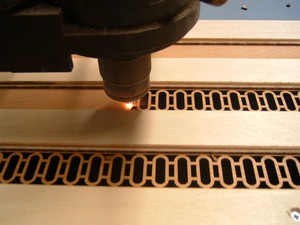

Сфокусированный лазерный луч с определенной мощностью способен прорезать материалы из дерева, будь то фанера, либо массив дерева.

Оптимальный подбор мощности осуществляется простым алгоритмом: 1 мм. материала=10 Ватт мощности лазерного излучения с длиной волны 1064 нано метра, эти параметры относятся к лазерным излучателям отпаянных лазерных трубок СО2 из стекла, производства Китай, которые есть в нашем ассортименте.

Вы спросите: сможет ли прорезать фанеру 10 мм. трубка мощностью 80 Ватт?

Да сможет, но скорость будет не оптимальной для резки подобного вида материалов, а также большое количество брака в виду недореза в более плотных слоев фанеры, что сильно влияет на репутацию, особенно начинающего бизнеса, поэтому мы рекомендуем придерживаться правила подбора лазерной трубки, который мы описывали выше.

— Как же порезать более толстую фанеру или массив дерева на лазерном станке? все достаточно просто.

Теперь немного хитростей и технологий. Процесс горения происходит при достаточной подаче кислорода, соответственно, чем больше подаем давление сжатого воздуха, тем большую толщину можно прорезать лазерным лучом, тем чище получается лазерный рез.

Другими словами при давлении сжатого воздуха в 2-2,5 МПа, лазерная трубка Reci W8 (150-180 Ватт) спокойно прорезает фанеру толщиной до 18 мм.

Для изготовления штанцформ, конкурентов у лазерного станка нет, толщина лазерного сфокусированного луча не более 1 мм., что позволяет отлично вколотить лезвие, без зазоров.

Второй вариант резки толстых материалов, заключается в изготовлении так называемого «сэндвича». Другими словами, подбираем материал из дерева, к примеру фанеру 6 мм., режем 3 одинаковых детали и склеиваем их между собой качественным клеем ПВА, таким образом получится деталь ±18 мм., такой вид изготовления, как раз практикуют клиенты, у которых установлены лазерные трубки с мощностью не более 100 Ватт.

Далее мы рассмотрим в каких случаях выгоднее использовать фрезерный станок ЧПУ, в каких случаях выгоднее использовать лазерный станок ЧПУ.

Начнем с механической обработки фрезерным станком ЧПУ

На фрезерном станке ЧПУ скорость резки, к примеру, 6 мм. фрезой до 12 метров в минуту, за один проход толщину не более 10 мм., при условии комплектующих на фрезерный станок: зубчатой рейки, рельсовых направляющих, сервоприводов и надежной конструкции рамы.

Как известно, фрезерный станок производит резку и гравировку фрезой, видов фрез на рынке бесчисленное количество, все виды фрез имеют определенный диаметр, поэтому внутренние углы, «априори» не могут получится прямыми, скругление будет равно радиусу фрезы, и если к примеру, собирать изделие с соединением «шип-паз», то без дополнительных отверстий во внутренних углах, либо дополнительного пропила к примеру лобзиком, собрать изделие не получится.

Лазерный станок, режет лазерным лучом по любой траектории и способен выдерживать любые углы в том числе с отрицательным значением, но скорость резки значительно ниже, чем у фрезерного станка.

Из выше сказанного сделаем выводы, если производить мебель, различные интерьерные полки, детскую мебель, разделочные доски, 3D сувениры, 3D картины, изделия из материала дерева более 15 мм. толщиной, и многое другое, то мы рекомендуем фрезерный станок ЧПУ.

Если нужна резка и гравировка материалов из дерева не более 15 мм., то мы рекомендуем лазерный станок.

А в идеале, рекомендуем приобрести и то и другое, потому что, с чем не справится лазерный станок, с тем точно справится фрезерный станок. Надеемся, что наша статья была для вас полезной. Обратите внимание на наш каталог станков, может и Вы сможете подобрать подходящее для Вас оборудование.

Лазерная резка фанеры — принципы работы, преимущества и недостатки

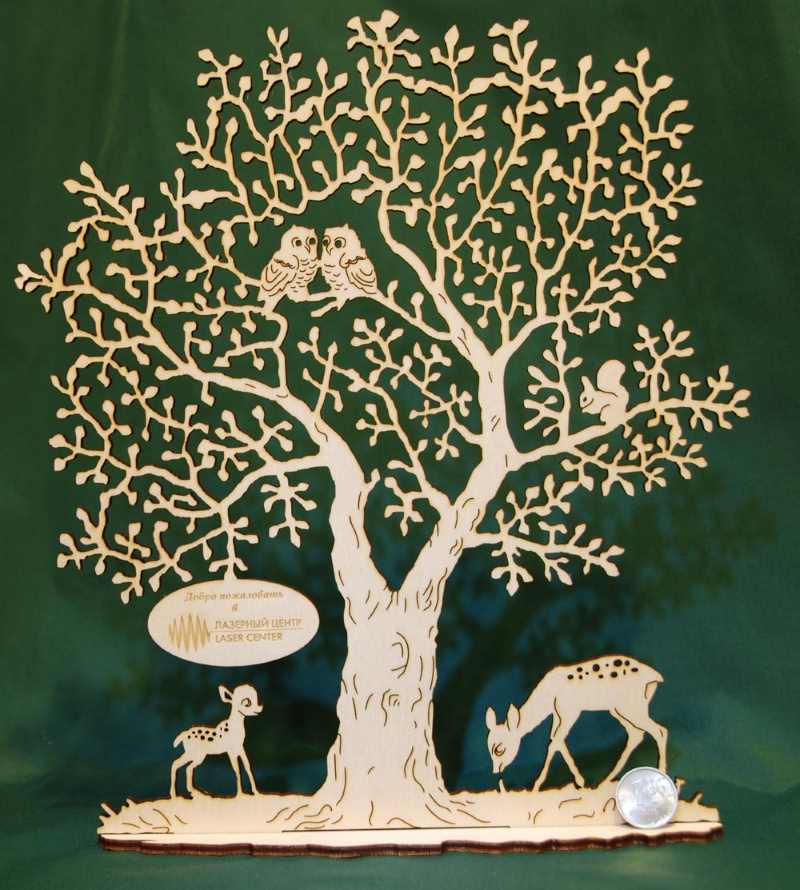

Сегодня станки для лазерной резки по дереву набирают большую популярность. Такая особенность объясняется очень просто. При производстве сувенирной, рекламной, мебельной и столярной продукции, часто возникает необходимость быстро, качественно выполнить сложные элементы, разрезы. Справиться с данной задачей самостоятельно, сможет не каждый инструмент, и здесь поможет лазерная резка и гравировка.

Резка дерева на лазерном станке

Дерево является самым красивым из всех известных человечеству материалов. Помимо этого, древесина относится к экологически чистому, безопасному и наиболее качественному материалу, используемому с давних времен. Применяется в различных сферах производства, в частности в строительстве. Из древесины производят множество разнообразной продукции, которую мы применяем как в быту, так и в качестве декоративных элементов.

Не так давно, каждая манипуляция: резка, гравировка, выжигание, велась по старинке — своими руками. Процесс был трудозатратным, но очень интересным и увлекательным. Сегодня любые действия с древесиной производятся, используя лазерные станки и подручные инструменты.

На дерево лазер оказывает тепловое воздействие. Осуществляя резку, станок сплавляет кромку, защищая дерево от микробов и бактерий, обеспечивая больший срок службы изделию. В отличие от слесарных инструментов, при работе с оборудованием не бывает никаких отходов, щепок, опилок, заготовка или макет не деформируется, а рисунок целиком соответствует оригиналу.

Однако каждая порода дерева обрабатывается разными способами. Все зависит от породы, толщины, влажности, твердости и сезона поставки.

Виды лазерных станков для работы по фанере

Станки с числовым программным автоматическим управлением

Отлично справиться с заготовками из любого дерева могут современные лазерные станки с ЧПУ. Но несмотря на свою многофункциональность, каждая модель имеет особенности и характеристики.

Принцип работы на лазерном станке

Макет-заготовка обрабатывается при помощи луча, который на поверхности материала выглядит как пятно, диаметром в несколько микрон. Луч образуется благодаря линзе, устанавленной на незначительном расстоянии от базовой части детали.

Луч перемещается благодаря приводу, который заранее запрограммирован на технические параметры обрабатываемого элемента.

Чаще всего при обработке дерева применяются:

Преимущества и недостатки

Современные станки обладают массой преимуществ:

К основному недостатку относятся только один фактор — стоимость и малодоступность. Не все любители смогут позволить купить себе такое дорогостоящий лазерный станок по обработке дерева, а попробовать сделать своими руками может каждый.

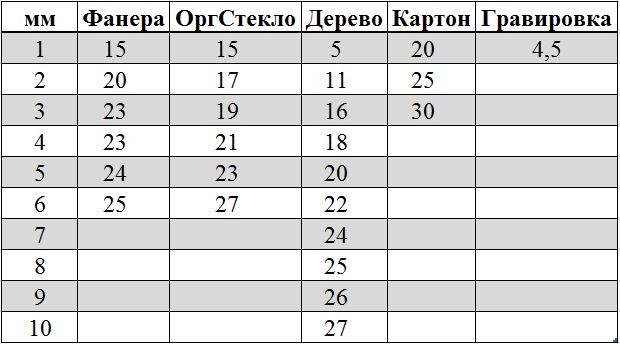

Примерная стоимость на услуги лазерной резки. Цены указаны в рублях за 1 погонный метр реза. Цена гравировки указывается в рублях за 1 квадратный сантиметр.

Лазерный станок своими руками

Как мы уже отмечали, приобрести оборудование по дереву на основе лазера под силу не каждому, но сделать его самостоятельно из подручных материалов, можно очень просто.

Инструмент и материал для сборки:

Самый главный момент в работе — это защита глаз. Ни при каких обстоятельствах не смотрите на луч, чтобы не повредить зрение.

По поводу диода. Высокой мощности ИК диод с выходом 1W, способный выжигать любой материал, кроме металла. Диод должен работать на 2V с постоянным током 1,7А. Следует обращать внимание на то, что диоды имеют разную полярность (плюс и минус). В случае неправильно соединения диод просто сгорит.

Макет и его сборка

Соединяем диод с радиатором. Для лучшей теплопроводности обработать термической смазкой. Затем переходим к механическому карандашу. Лучше всего подойдет карандаш с металлическим корпусом, что затем позволит избежать плавления при перегреве. Разбираем карандаш, в наконечник вставляем оптическое волокно и фиксируем с помощью эпоксидной смолы или клея.

Для лазера своими руками лучше использовать тонкий карандаш под размер оптического волокна. Собираем: оптоволокно с наконечником вставляем обратно в карандаш и прочно закручиваем. Благодаря такой нехитрой, но быстрой конструкции, каждый сможет своими руками выжигать различные узоры и делать гравировку на деревянных изделиях.

Если вы не передумали и решили, что лазерный станок вам необходим, тогда к выбору той или иной модели следует подходить с особой ответственностью. Изучите полную информацию о каждой модели, сопоставьте необходимые вам параметры, и затем приступайте к покупке. Также можно найти и информацию о том, как своими руками сделать оборудование на основе лазера из обыкновенного карандаша или старого DVD или CD привода.

Лазерная резка по дереву своими руками

Раньше эти станки стоили очень дорого, но с развитием современных технологий их цена несколько снизилась, и они стали доступны многим пользователям. Важно подобрать качественный станок, чтобы он позволял выполнять нужные процессы. Его можно просто купить, но многие хотят сделать оборудование своими руками.

Технология лазерной резки

Лазерное вырезание имеет отличия при работе с различными породами дерева. Для каждой необходима определённая температура луча. Кроме того, во время обработки материал может изменять цвет под его влиянием. Лазерная современная обработка дерева фактически не знает ограничений. Мощный луч способен справиться с материалом любой толщины.

Особенности работы

Лазерную методику резки по дереву применяет большинство пользователей. В случае, если сопоставлять обработку дерева с той, что делается помощью ручного или электрического лобзика, то лазерная будет лучше.

Следует отметить такие её преимущества:

Выполняя резку по дереву или фанере лазером, можно сделать безупречно гладкие кромки. Это превосходство наиболее важно в том случае, если необходимо обозначить небольшие ажурные детали. Тем не менее, кромки древесной плоскости обретают тёмный оттенок, так как они обугливаются под влиянием лазера.

Для компенсации этого недостатка некоторые из лазерных станков имеют систему сдува и проветривания, что помогает избавляться от продуктов сгорания.

Для того чтобы получить лазерное излучение, применяют трубку из газа и смеси, в состав которой входит азот, гелий и диоксид углерода. Во время подачи напряжения инициировано излучение монохромного вида, которое зеркалами следует на плоскость, имеющую необходимость в обработке. Подходящее значение силы для лазера, с поддержкой которого исполняется резка, как минимум 20 ватт, хотя имеются устройства с более низкой мощностью.

Оборудование

Различают станки, имеющие программы для управления и не имеющие их. Помимо этого, имеются вспомогательные детали, что упрощает работу с оборудованием.

Из числа данных элементов отмечают следующие.

Как сделать станок самостоятельно

В самодельных станках для охлаждения трубки применяется обычная вода и насос, перекачивающий ее. И для того чтобы гарантировать высококачественное охлаждение, понадобится более 100 л воды.

Изготавливая оснащение для лазерной обработки, обратите внимание на следующие особенности.

Резка фанеры при помощи лазера является весьма сложным действием. Тем не менее, в результате его исполнения выходят невероятно привлекательные вещи.

Обработка фанеры и дерева

Процесс лазерной резки своими руками довольно трудный и кропотливый. Это объясняется прежде всего потребностью формирования цифровых либо обычных набросков. Подбирая фанеру и дерево, необходимо удостовериться в отсутствии на них деформированных зон, отколов, трещин, деформаций, расслоившихся мест, подтёков смолы. Для исполнения лазерной резки применяется оснащение автоматизированного вида.

Для того чтобы осуществить резку фанеры лазером, рекомендовано употреблять сырье марки Ф К, так как для склеивания этого материала применяется смола на основании карбамида. Данные смолы менее термостойкие, следовательно, процедура резки производится быстрее, и уменьшаются расходы на её осуществление.

Выбор станка

Если вы решили, что вам нужен станок для лазерной резки дерева, то следует очень тщательно отнестись к выбору модификации. Мы расскажем, на какие критерии следует обратить внимание.

Резка дерева предполагает применение качественного оснащения. Только в этом случае получится достичь отличного эффекта.

Оснащение

Есть множество вариантов оснащения. Вид и эффективность станка зависит от данных материала, который он будет подвергать обработке. Помимо этого, следует сосредоточить внимание на размер рабочей плоскости — она должна быть такой, чтобы расположить на себе самый большой по размеру лист материала, поддающегося обработке.

Нелишним будет присутствие функции, которая реализовывает регулировку рабочей плоскости в соотношении с вышиной. Для производства угловых участков и несущих частей станка должна быть применена качественная сталь. Помимо этого, движения абсолютно всех мобильных частей должны быть мягкими и равномерными.

Помимо этого, если в станке существует программное обеспечение, то оно должно быть доступным, на понятном языке. Перед началом работы ознакомьтесь с практическим руководством по эксплуатации.

Основной запуск аппарата правильнее всего поручить профессионалу, который имеет навык работы с аналогичным оборудованием.

Чем делают лазерную резку

Вопросы, рассмотренные в материале:

Благодаря отсутствию контакта между заготовкой и режущей головкой получаемая кромка не имеет дефектов. Такое качество обработки без деформации позволяет применять эту технологию не только с металлами, но и с более хрупкими материалами, например, оргстеклом, пластиком, акрилом и т. п. Не менее эффективна лазерная резка и при работе с тонколистовой сталью.

Чем делают лазерную резку

Различные виды лазерной резки выполняются при помощи специальных резаков, широкая линейка которых предлагается современными изготовителями. Механические станки с небольшой производительностью уступают место мощному многокоординатному оборудованию. Мощность выбирается в зависимости от специфики конкретного производства. Новейшие аппараты позволяют обрабатывать различные виды металлов, при этом погрешность резки будет не более 0,005 мм.

Конструкция любых лазерных аппаратов включает в себя:

Лазерный луч точечно нагревает и расплавляет материал, более длительное воздействие луча приводит к его испарению. Полученный шов имеет неровный край, материал, испаряясь, оседает на оптике, сокращая срок ее работы.

Ровные тонкие швы получают за счет применения инертных газов или сжатого воздуха, которые выдувают продукты плавления из обрабатываемой области.

Рекомендуем статьи по металлообработке

Современные промышленные установки, посредством которых выполняют лазерную резку различных материалов, благодаря своим техническим характеристикам обеспечивают хороший показатель углублений. Более простые модели для бытового применения разрезают металлы толщиной не более 1–3 см. Такого показателя достаточно для изготовления, к примеру, декоративных элементов для ворот или заборов.

В соответствии с используемой технологией, аппараты для лазерной резки делятся на три разновидности:

В качестве рабочего тела в них выступает полупроводниковый кристалл. Преимущества станков заключаются в компактности, удобстве применения, доступной стоимости маломощных резаков.

Рабочим телом в них является стекловолокно. Достоинства заключаются в высоком КПД (до 40 %), длительном сроке эксплуатации, компактности резаков. Из-за небольшого выделения тепла в процессе резки, не требуется системы охлаждения. Производители выпускают модульное оборудование, в котором соединена мощность нескольких лазерных головок. Для передачи излучения используется гибкое оптоволокно. Такие аппараты обладают более высокой производительностью и, как следствие, более высокой стоимостью.

Относительно недорогие, мощные аппараты, в основе функционирования которых лежит использование химических свойств газа (азота, углекислого газа, гелия). Такое оборудование позволяет работать с различными материалами, в том числе стеклом, резиной, полимерами, высокотеплопроводными металлами.

Чем делают лазерную резку по дереву

Разбираясь, чем делают лазерную резку по дереву, следует иметь в виду, что такой способ обработки позволяет существенно снизить затраты за счет высокотехнологичного метода работы. Заготовку размещают на станке и лазерным лучом выжигают на ней нужное изображение. Для процесса характерно отсутствие производственных отходов, долговечность полученной гравировки.

Работа с разными породами дерева обладает некоторыми особенностями, включая определенную температуру используемого лазера. Следует учитывать, что под воздействием тепла заготовка может изменить цвет. Мощные лучи лазерного резака могут справиться с деревянными заготовками независимо от их толщины.

Лазерный способ работы с деревом пользуется все большим спросом. Такая резка имеет больше преимуществ по сравнению с обработкой ручным или электрическим лобзиком.

Лазерная резка обладает следующими достоинствами:

В процессе обработки резка деревянных заготовок происходит под воздействием мощного лазерного луча.

Выбирая, чем делать лазерную резку по фанере или дереву, учтите, что этот способ обработки позволяет получать безупречно гладкие кромки, а значит, подходит для создания мелких ажурных элементов. Однако под действием высокой температуры луча кромки реза обугливаются и, соответственно, имеют более темный цвет.

Чтобы справиться с этим недостатком, ряд лазерных аппаратов оснащают системой сдува и проветривания, удаляющей продукты сгорания материала.

Лазерное излучение создается при помощи трубки с газом и смесью, состоящей из азота, гелия и углекислого газа. Монохромное излучение за счет зеркал передается на обрабатываемую заготовку. Минимальная необходимая для работы лазерной установки мощность составляет 20 Вт, однако выпускается и менее мощное оборудование.

Лазерная резка подходит для изготовления:

Принцип работы и возможности лазерной резки по металлу

Конструкция автоматизированного лазерного станка для обработки металлов состоит из:

Принцип действия лазерного излучения схож с принципом работы плазменной дуги или пламенем газовой горелки, но со значительно большей мощностью, достигающей 5 000 Вт.

Сложностей с управлением лазерным оборудованием не возникает. Обрабатываемую заготовку закрепляют на рабочем столе. В блок управления станка заносят данные будущей детали (длину, ширину), указывают тип и толщину листа металла. Фокус калибруется автоматически, так же подбирается расстояние от резака до обрабатываемой поверхности, контролируется температура луча. При необходимости использования при резке вспомогательных газов баллоны с ними подключаются к станку посредством патрубков с клапанами. Для защиты персонала от частиц металла используется специальный кожух.

Прежде чем перейти к тому, чем делают лазерную резку, следует определиться с тем, какие металлы можно обрабатывать таким способом:

Лазерная резка обычной стали возможна при толщине металла не более 20 мм.

Резку нержавеющей стали можно выполнять при максимальной толщине металла, равной 16 мм. Работа с более толстыми листами повышает вероятность появления облоя и усложняет его удаление. Резать можно исключительно в расплавном режиме, учитывая, что края разреза будут шершавыми и с трудноудаляемыми продуктами плавления материала.

Из-за высокой сопротивляемости материала толщина латунных листов, подвергаемых лазерной резке, должна быть максимум 12 мм. В процессе обработки появляется облой, однако он легко удаляется.

Заготовки из алюминиевых сплавов должны быть не толще 10 мм. При лазерной резке не избежать образования облоя.

Выбирая, чем делать лазерную резку, следует иметь в виду, что различные металлы обрабатываются разными типами лазера.

Важно помнить, что не делают лазерную резку заготовок из вольфрама, титана, латуни, молибдена, оксидированного алюминия. Высокая прочность перечисленных металлов способна вывести из строя оборудование для резки.

Преимущества лазерной резки металла

Достоинствами лазерной резки металлов являются:

Помимо достоинств, лазерная резка металлов имеет и определенные недостатки, среди которых:

8 ошибок при работе на домашнем станке для лазерной резки

Некоторые умельцы предлагают схемы и станки, с помощью которых можно делать лазерную резку в домашних условиях, утверждая при этом, что такой способ обработки не представляет никаких сложностей и доступен даже новичкам.

Однако, помимо опасности, подстерегающей в процессе создания такого оборудования в домашних условиях, его дальнейшее использование при отсутствии необходимых познаний чревато причинением вреда здоровью пользователя:

Если делать лазерную резку на самодельном оборудовании или в домашних условиях, не соблюдая при этом технику безопасности, велика вероятность травмирования, ожогов кожи, глаз или легких, поломок аппаратуры или комплектующих, пожаров.

Прежде чем приступать к лазерной резке следует проверить такие параметры оборудования, как заземление, вытяжку, стабилизатор, а также проконтролировать, правильно ли выбраны материалы для резки. Так, заготовки из ПВХ нельзя обрабатывать лазером.

Категорически запрещается оставлять работающее оборудование, которым делают лазерную резку, без присмотра. Подобное нарушение требований безопасности является причиной 95 % пожаров, которые можно потушить в первые минуты после возгорания.

Кроме того, не следует забывать про траекторию движения лазерного луча и делать резку с закрытой крышкой станка.

Компрессор необходим для охлаждения линзы и выдувания продуктов горения из зоны обработки. Большая мощность подачи воздуха обеспечивает получение более чистого и качественного реза. При отсутствии компрессора продукты плавления оседают на линзе, нагреваясь за счет луча. Перегревшаяся линза лопается и выходит из строя.

Делать лазерную резку необходимо на оборудовании, оснащенном системой охлаждения. В случае перегрева трубки, на ней образуются микротрещины, что приводит сначала к потере мощности станка, а затем и к выходу его из строя.

Некоторые приспосабливают для охлаждения оборудования пивные охладители, кулеры от девятки, вентиляторы и т. п., однако очень важно, чтобы в таком самодельном охладителе не оказалось мусора. Поскольку, оседая на трубке, частички пыли, металла и др., отрицательно сказываются на его работоспособности, становясь причиной преждевременного выхода из строя.

Прежде чем начать делать лазерную резку, важно проверить, работает ли система охлаждения.

В случае неправильной настройки фокусного расстояния до обрабатываемой поверхности, оборудование теряет мощность, линия реза имеет косой торец, рисунок получается нечетким. Для настройки поднимают и опускают сопло лазерной установки.

Возможны ситуации, когда мастер извлекает из прибора линзу и после очистки вставляет ее обратно, не закрепив при этом должным образом. В этом случае во время работы линза трясется, а линия реза получается неровной.

Оптимизация приоритетов обработки предполагает определение последовательности получаемых линий. Например, при необходимости вырезания рисунка внутри квадрата, в первую очередь создается рисунок, после него квадратная рамка. В противном случае существует риск расхождения рисунка с макетом.

Эти параметры включают в себя мощность, скорость, ускорение и длину шага в процессе гравировки. Если выбрать их неправильно, возможны недорезка или пережог заготовки.

Готовая деталь должна быть качественной, поэтому следует предусмотреть дополнительный расход материала на пробный образец. В целом запас материала на брак должен составлять около 10–15 % от общего объема.

Во избежание проблем, связанных с обработкой заготовок на самодельном лазерном станке, стоит довериться профессионалам.

Делают лазерную резку деталей в тех случаях, когда нужна высокая точность при обработке, фрезеровка или гравировка. Независимо от используемого оборудования (твердотельного, газового, волоконного), работа практически полностью автоматизирована. Достоинствами технологии являются ровная аккуратная поверхность разреза, отсутствие облоя или его минимум, малая погрешность обработки, высокая производительность.

Преимущества лазерной обработки перекрывают ее недостатки, основным из которых является высокая стоимость работ. Если выбор стоит между лазерной и плазменной резкой, исходить следует из общей и часовой стоимости использования оборудования, толщины обрабатываемых заготовок.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.