что такое ксс сварки расшифровать

Контрольные сварные соединения (КСС)

10.1.4.1 КСС, выполняемые в процессе аттестации технологии сварки должны быть однотипным производственным соединениям, указанным в заявке на аттестацию. Количество видов КСС может быть оптимизировано аттестационной комиссией при разработке программы аттестации с учетом возможной области распространения КСС по совокупности всех параметров однотипности.

10.1.4.2 Количество КСС каждого вида должно быть достаточным для регистрации всех параметров процесса, проведения пооперационного, визуального и неразрушающего контроля физическими методами, а также механических испытаний сварных соединений. Для технологий автоматической сварки количество КСС каждого типоразмера должно быть не менее трех. Количество и размеры КСС должны указываться в программе производственной аттестации.

Контроль качества КСС неразрушающими методами

10.1.5.1 При аттестации технологии КСС подвергаются всем видам контроля, предусмотренным НД ОАО «АК «Транснефть» для соответствующих видов работ, в объеме 100 %.

10.1.5.2 Оценку качества КСС выполняют в соответствии с требованиями НД

ОАО «АК «Транснефть», указанных в заявке на аттестацию и в производственной документации на сварку.

Механические испытания КСС

10.1.6.1 Объемы, виды испытаний и критерии оценки определяются в соответствии с требованиями настоящего документа, РД-25.160.00-КТН-011-10, РД-25.160.10-КТН-050-06 и РД-23.040.00-КТН-386-09.

10.1.6.2 Методика механических испытаний КСС устанавливается в ГОСТ 6996,

РД-25.160.00-КТН-011-10, РД-25.160.10-КТН-050-06 и РД-23.040.00-КТН-386-09.

Контрольные сварные соединения (КСС)

13.4.1 Для каждой группы однотипных производственных сварных соединений в процессе аттестации технологии необходимо выполнить одно или несколько контрольных сварных соединений в условиях, тождественных трассовым, с соблюдением всех положений операционных технологических карт и настоящего РД. Конструктивные виды контрольных сварных соединений (КСС), выполняемых в процессе аттестации технологий сварки представлены в таблице 13.3 при этом на одном КСС возможно представление нескольких конструктивных групп сварных соединений.

13.4.2 Число КСС для каждой группы соединений должно быть достаточным для выявления всех особенностей технологии и регистрации параметров процесса, проведения пооперационного, визуального и неразрушающего контроля физическими методами, а также разрушающего контроля – механических испытаний сварных соединений.

13.4.3 Количество и размеры КСС должны отражаться в программе аттестационных испытаний. Для технологий автоматической сварки в среде активных газов (АПГ, АППГ, АПС и др.) количество КСС должно быть не менее 3.

13.4.4 Сварку следует производить с применением труб, материалов и оборудования, указанных в технологической карте и которые будут применены для сооружения, реконструкции и ремонта трубопроводов ОСТ. Стыковые соединения «труба-труба» следует выполнять из полноразмерных труб или «катушек» из труб, предназначенных для сооружения трубопровода. Длина катушек должна составлять не менее одного номинального диаметра трубы. В случае применения для сборки стыков внутреннего центратора длина одной из катушек должна быть достаточной для его размещения в рабочем положении.

13.4.5 Для аттестации технологии сварки стыков «запорная арматура плюс труба» и «деталь трубопровода плюс труба», когда вырезка и механические испытания образцов по экономическим или техническим причинам невозможны, выбор КСС производится с учетом следующих положений:

— для аттестации технологии сварки допускается применение катушек-имитаторов деталей и запорной арматуры.

— диаметр и толщина стенки, химический состав трубной стали, класс прочности и термообработка катушек-имитаторов должны соответствовать по группе материала и типоразмерам, материалам и типоразмерам соответствующих деталей или запорной арматуры.

— длина катушек-имитаторов деталей (запорной арматуры), должна составлять не менее 1/2 номинального диаметра, но не менее 250 мм.

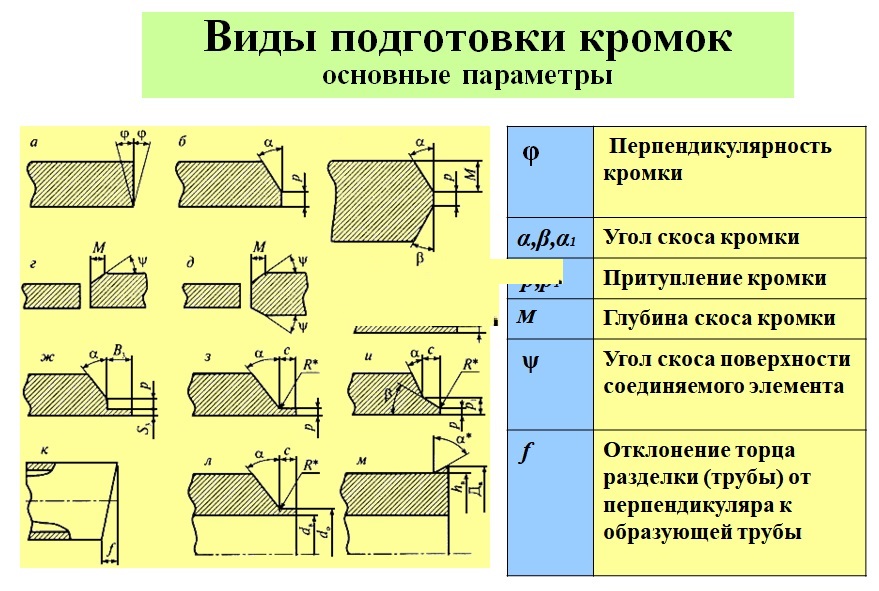

— катушки-имитаторы должны иметь разделку кромок, аналогичную заводской разделке деталей (запорной арматуры).

13.4.6 При совпадении значений параметров однотипности КСС катушек-имитаторов и соединений труб с деталями (запорной арматурой), поставляемых разными заводамиизготовителями, решение о распространении результатов имеющейся у организации аттестации на сварку новых деталей (запорной арматуры) принимает главный сварщик ОСТ на основании представленной заявителем технической документации (паспорта и сертификаты на детали, запорную арматуру и трубы, операционные технологические карты по сварке).

13.4.7 Типоразмеры КСС прямых врезок следует устанавливать с учетом требований таблицы 13.7. Длина катушек труб должна обеспечивать возможность качественной подготовки отверстия, сборки и сварки КСС, а также изготовления комплекта образцов для механических испытаний. При этом минимальная длина катушек должна составлять не менее 1 номинального диаметра основной трубы, но не менее 500 мм и обеспечивать расстояние не менее 250 мм от края отверстия до края катушки.

13.4.8 В соединениях прямых врезок с установкой усиливающей накладки (воротника) каждый из трех швов следует считать отдельным КСС (табл. 13.3), которые выполняются последовательно на одной конструкции по одной технологической карте.

13.4.9 Пространственное положение сварки при аттестации технологии должно соответствовать положению, регламентированному технологической картой и последующему выполнению производственных стыков.

13.4.10 Если в технологической карте предусмотрено выполнение соединений в разных пространственных положениях, то для сварки КСС должно быть выбрано наиболее трудное из них.

13.4.11 Аттестацию технологии сварки, применяемой для исправления дефектов (ремонта) сварных швов, следует проводить путем выборки механическим способом условно дефектного участка с последующей заваркой и контролем. Аттестация технологии сварки для всех видов ремонта, представленных в операционной технологической карте организациизаявителя, производится единовременно. На все заявляемые (представленные в одной технологической карте) виды ремонта оформляется одно свидетельство об аттестации и один акт допускных испытаний подрядной организации.

13.4.12 Допускается проводить сварку ремонтных участков различных видов на одном сварном стыке изготовленного из катушек труб длиной не менее 250 мм. Длина ремонтного участка по каждому виду ремонта должна быть достаточной для проведения неразрушающего контроля и механических испытаний, но не менее 150 мм – для кольцевых соединений диаметром от 89 до 377 мм включительно, не менее 200 мм – для соединений диаметром от 426 до 530 мм и не менее 300 мм – для соединений диаметром более 530 мм.

13.4.13 Аттестацию технологии ремонта корневого слоя шва неповоротного стыка со сквозным пропилом (Вид 3) следует выполнять в его потолочной части (в пространственном положении от 4 час до 6 час или от 6 час до 8 час). При этом в процессе работы запрещается производить визуальную оценку степени провара корневого слоя со стороны внутренней поверхности трубы. Расположение участка и пространственное положение для других видов ремонта определяются аттестационной комиссией с учетом анализа результатов неразрушающего контроля соединения.

13.4.14 В протоколе (заключении) по результатам неразрушающего и разрушающего контроля каждый вид ремонта должен быть идентифицирован отдельно.

Контрольные сварные соединения (КСС)

12.4.1 Для каждой группы однотипных производственных сварных соединений в процессе аттестации технологии необходимо выполнить одно или несколько контрольных сварных соединений в условиях, тождественных трассовым, с соблюдением всех положений операционных технологических карт и настоящему РД. Виды контрольных сварных соединений (КСС), выполняемых в процессе аттестации технологий сварки, представлены в таблице 12.10.

| Номер группы конструктивных элементов (соединений) магистральных нефтепроводов (по табл. 12.4) | Вид контрольного сварного соединения | Номер контрольного соединения |

| 1 | Стыковое соединение труб одинаковой толщины без подварки изнутри 1) | 1.1 |

| Стыковое соединение труб одинаковой толщины с подваркой изнутри (для РД, односторонней сварки под флюсом и механизированных способов, включая комбинированные способы сварки) | 2.1 | |

| Стыковое соединение труб одинаковой толщины (для двухсторонней сварки автоматическими способами) | 2.2 | |

| Стыковое соединение разнотолщинных труб с подваркой изнутри (для РД и механизированных способов, включая комбинированные способы сварки) | 3.1 | |

| Стыковое соединение разнотолщинных труб (для автоматических способов двухсторонней сварки) | 3.2 | |

| 4 | Стыковое соединение разнотолщинных труб без подварки изнутри | 4.1 |

| Стыковое соединение труба+деталь трубопровода | 5.1 | |

| Стыковое соединение труба + катушка-имитатор детали трубопровода | 5.2 | |

| Стыковое соединение труба + запорная арматура | 5.3 | |

| Стыковое соединение труба + катушка-имитатор запорной арматуры | 5.4 | |

| 6 | Стыковое соединение труб одинаковой толщины без подварки изнутри | 6.1 |

| Угловое соединение патрубок + основная труба | 7.1 | |

| Угловое соединение патрубок + накладка | 7.2 | |

| Нахлесточное соединение накладка + основная труба | 7.3 | |

| 8 | Угловое соединение патрубок + основная труба | 8.1 |

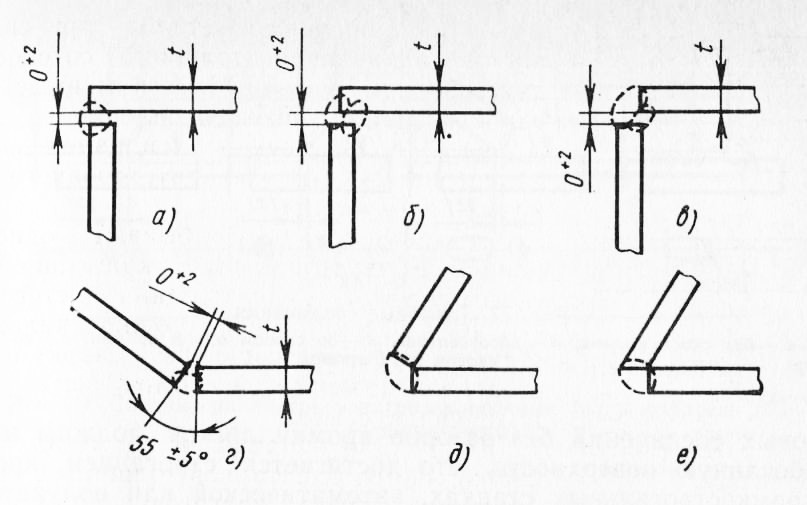

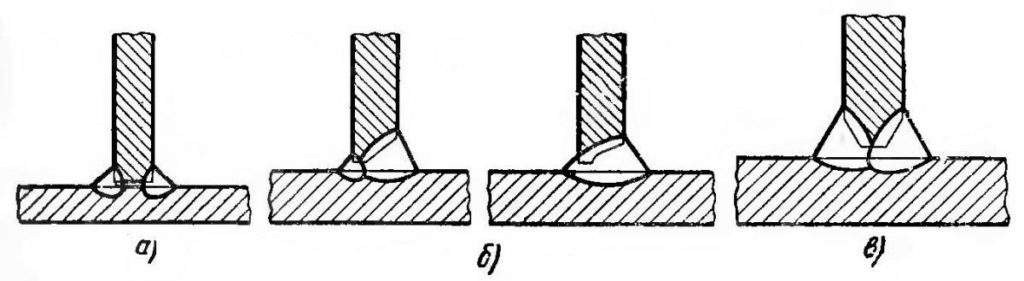

Рис. 4. Тавровое соединение

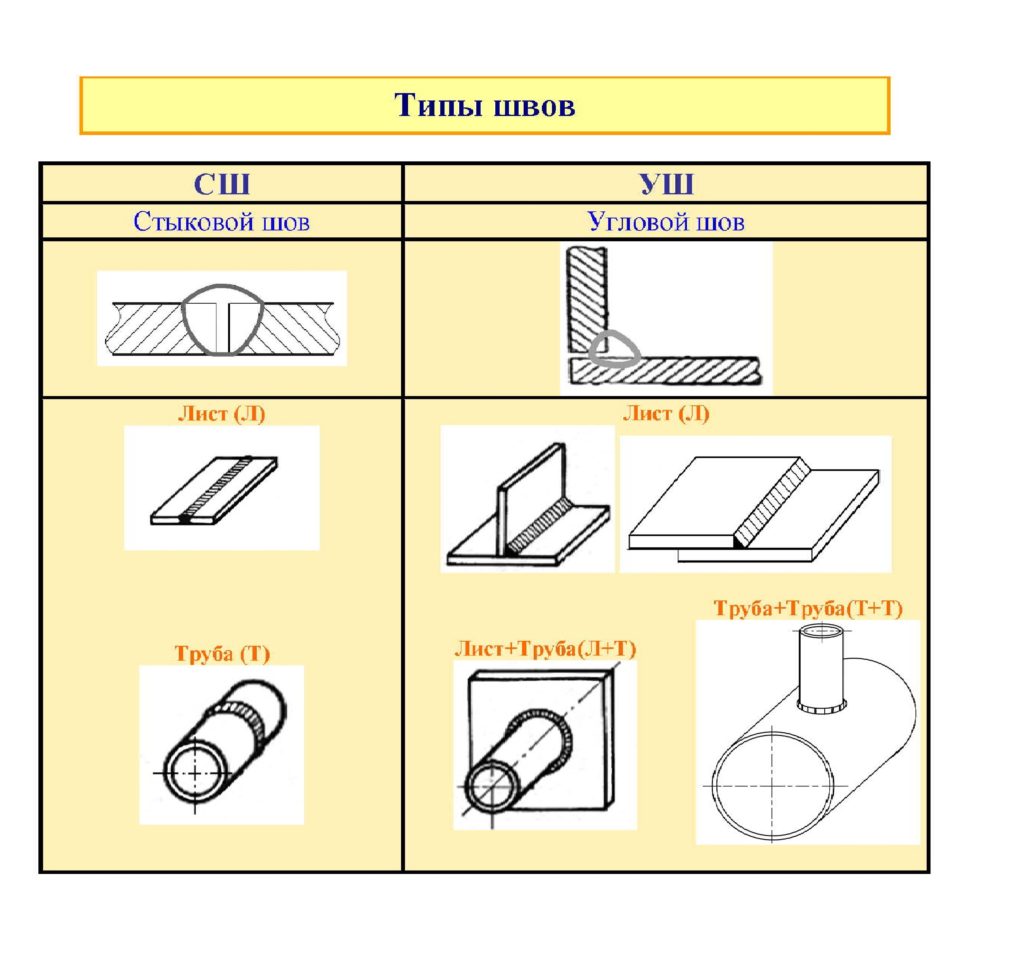

Рис. 4. Тавровое соединение Типы швов. Стыковой шов — СШ, Угловой шов — УШ

Типы швов. Стыковой шов — СШ, Угловой шов — УШ