что такое кпд передачи

КПД передачи

Коэффициент полезного действия червячной передачи

| Vск, м/с | 0,5 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 7,0 | 10,0 | 15,0 |

| ρ | 3 o 10′ 3 o 40′ | 2 o 30′ 3 o 10′ | 2 o 20′ 2 o 50′ | 2 o 00′ 2 o 30′ | 1 o 40′ 2 o 20′ | 1 o 30′ 2 o 00′ | 1 o 20′ 1 o 40′ | 1 o 00′ 1 o 30′ | 0 o 55′ 1 o 20′ | 0 o 50′ 1 o 10′ |

В расчете используется материал I группы (оловянная бронза).

Для скорости 12.56 м/с значение ρ лежит между табличными значениями 0 o 55′ и 0 o 50′. Определим ρ, используя линейную интерполяцию:

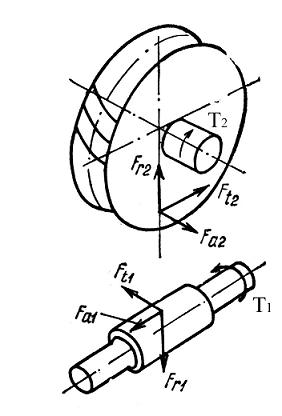

Силы в зацеплении

Окружная сила на колесе, равная осевой силе на червяке:

Ft2 = Fa1 = 2∙10 3 ∙695.73/420 = 3313 Н;

Окружная сила на червяке, равная осевой силе на колесе:

Ft1 = Fa2 = 2∙10 3 ∙695.73/(80 ∙ 21 ∙ 0.938) = 883 Н;

Fr = 3313 ∙ tan(20) ∙ cos(14.04) = 1171.27 Н;

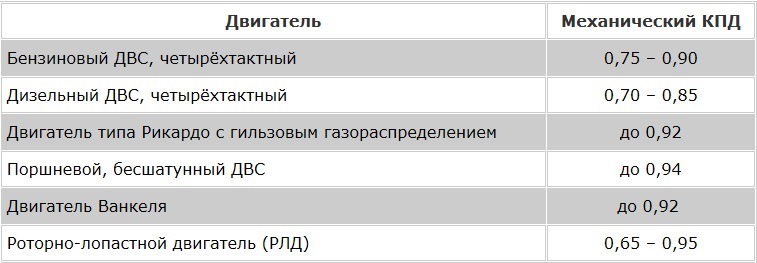

Просто о сложном, но важном КПД.

КПД…что это за зверь такой-этот коэффициент полезного действия? Звучит как-то чрезвычайно занудно, научно. Причем настолько, что вникать и разбираться тут же отпадает всякое желание. Я предлагаю не спешить закрывать страничку и набраться немного терпения. Ведь КПД для любого ДВС и даже автомобиля в целом, понятие во многом определяющее…неплохо бы понимать о чем речь.

Хочу заметить, что именно благодаря работе конструкторов над повышением КПД двигателя и трансмиссии мы имеем мощные и одновременно экономичные автомобили. Конструкции двигателей постоянно претерпевают изменения главным образом в борьбе за высокий КПД, а мощность, крутящий момент, топливная экономичность являются уже продуктом, результатом этой борьбы. Нужно понимать, что можно сделать двигатель сколько угодно большим или сжигать уйму топлива в нем, но если при этом коэффициент полезного действия этого двигателя не на высоте, не ждите от него высокой мощности. Понять это очень просто. Взгляните на характеристики автомобиля, скажем, года эдак 1930 и сопоставьте их с характеристикой авто хотя бы 2000 годов. В глаза сразу бросится факт неэффективности двигателей ушедшей эпохи.

Для начала определимся, что это вообще такое –КПД? Эта величина, собственно, показывает какая часть энергии (например-полученной при сгорании топлива)в механизме или устройстве расходуется на то, что нас интересует(например-передвижение автомобиля), а какая тратится впустую(например-нагрев системы охлаждения).Пользуясь логикой, КПД можно определить для любого механизма или системы механизмов. Достаточно «отделить зерна от плевел», иначе говоря, соотнести полезное для нас действие с нашими общими затратами энергии. Выразить математически полезную работу можно как угодно. Но так уж принято, что выражается она коэффициентом, ибо потом проще считать всяческие силы, мощности и прочую физику.

В ДВС отношение полезной механической работы, которую мы получили, к общей затраченной теплоте, полученной при сгорании топлива, называют эффективным КПД. Это основная величина и отражает она степень использования теплоты сгорания топлива в двигателе, с учетом всех видов потерь, как тепловых так и механических. Эта величина позволит нам обоснованно судить о эффективности двигателя. НО! Для оценки его эффективности на разных уровнях и этапах понятие эффективного КПД уже не подходит и в этом случае эффективный КПД разбивается на составляющие и используются еще как минимум два вида КПД это индикаторный КПД и механический КПД двигателя. Давайте разбираться что есть что и зачем?

Я думаю всем понятно, что в таком сложном механизме, как ДВС, передать энергию путем кучи преобразований и без потерь невозможно. Потери происходят из-за газообмена, когда поршень работает как насос(насосные потери), из-за трения поршня и колец о цилиндр, из-за трения в подшипниках вращающихся деталей, при приводе дополнительных механизмов, таких как газораспределительный механизм. И это далеко не все факторы. Для оценки этих потерь вводится понятие механического КПД двигателя.

Если с механикой все более или менее понятно и осязаемо, то понятиями, дающими оценку эффективности использования теплоты все не так просто.

Основным критерием оценки эффективности использования теплоты является индикаторный КПД двигателя. Он отражает степень использования теплоты в действительном, происходящем в нашем конкретном двигателе, цикле. С учетом всех тепловых потерь в нем. Математически- это отношение теплоты, которая потратилась на совершение полезной работы ко всей затраченной теплоте.

Кроме индикаторного КПД двигателя, существует термический КПД, который описывает эффективность термодинамического цикла, по которому работает данный ДВС. Теория и физика чистой воды, посему останавливаться подробно не будем.

В дополнение к термическому КПД рассмотрим относительный КПД двигателя, который дает оценку насколько удачно конструкция двигателя позволила реализовать идеальный термодинамический цикл, по сравнению с реальным, протекающим в нашем конкретном двигателе. То есть помогает нам учесть потери теплоты. Математически относительный КПД выражается отношением индикаторного(реального теплового) КПД нашего двигателя к термическому КПД идеального термодинамического цикла по которому работает наш двигатель.

И термический и индикаторный КПД рассматривают для дополнительной оценки двигателей. Математически-они две составляющие индикаторного КПД, который можно выразить произведением этих двух величин.

Подробно рассматривать термодинамические циклы не будем, ибо это дебри физики и полагаю никакого терпения не хватит читателю. Возможно в будущем найду хорошую статью и сделаю копипаст.

Как итог хочу сказать что представление о каждом из рассмотренных выше КПД двигателя, дает хороший ключ к пониманию как провести грамотный тюннинг двигателя, а так же для чего конструкторы намудрили в том или ином случае с какой-то казалось бы простой деталью. Это все в свою очередь порой хорошо прочищает мозги от безответственных, «колхозных» настроений и настраивает на грамотный, щепетильный подход к ремонту и обслуживанию автомобиля. Обо всем этом подробно я и постараюсь рассказать вам в следующих статьях.

За сим откланяюсь. Надеюсь, Вам было интересно.

Понятие КПД: определение, формула и применение в физике

Физика — это наука, которая изучает процессы, происходящие в природе. Наука эта очень интересная и любопытная, ведь каждому из нас хочется удовлетворить себя ментально, получив знания и понимание того, как и что в нашем мире устроено. Физика, законы которой выводились не одно столетие и не одним десятком ученных, помогает нам с этой задачей, и мы должны только радоваться и поглощать предоставленные знания.

Но в то же время физика — наука далеко непростая, как, собственно, и сама природа, но разобраться в ней было бы очень интересно. Сегодня мы будем говорить о коэффициенте полезного действия. Мы узнаем, что такое КПД и зачем он нужен. Рассмотрим все наглядно и интересно.

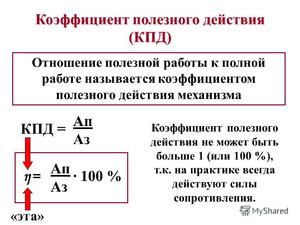

Определение и расшифровка КПД

Расшифровка аббревиатуры — коэффициент полезного действия. Однако и такое толкование с первого раза может оказаться не особо понятным. Этим коэффициентом характеризуется эффективность системы или какого-либо отдельного тела, а чаще — механизма. Эффективность характеризуется отдачей или преобразованием энергии.

Этот коэффициент применим практически ко всему, что нас окружает, и даже к нам самим, причём в большей степени. Ведь совершаем мы полезную работу все время, только вот как часто и насколько это важно, уже другой вопрос, с ним и используется термин «КПД».

Важно учесть, что этот коэффициент — величина неограниченная, она, как правило, представляет собой либо математические значения, к примеру, 0 и 1, либо же, как это чаще бывает — в процентах.

В физике этот коэффициент обозначается буквой Ƞ, или, как её привыкли называть, Эта.

Полезная работа

При использовании каких-либо механизмов или устройств мы обязательно совершаем работу. Она, как правило, всегда больше той, что необходима нам для выполнения поставленной задачи. Исходя из этих фактов различается два типа работы: это затраченная, которая обозначается большой буквой, А с маленькой з (Аз), и полезная — А с буквой п (Ап). Для примера, возьмем такой случай: у нас есть задача поднять булыжник определенной массой на определенную высоту. В этом случае работа характеризует только преодоление силы тяжести, которая, в свою очередь, действует на груз.

В случае когда для подъема применяется какое-либо устройство, кроме силы тяжести булыжника, важно учесть еще и силу тяжести частей этого устройства. И кроме всего этого, важно помнить, что, выигрывая в силе, мы всегда будем проигрывать в пути. Все эти факты приводят к одному выводу, что затрачиваемая работа в любом варианте окажется больше полезной, Аз > Ап, вопрос как раз заключается в том, насколько её больше, ведь можно максимально сократить эту разницу и тем самым увеличить КПД, наш или нашего устройства.

Полезная работа — это часть затрачиваемой, которую мы совершаем, используя механизм. А КПД — это как раз та физическая величина, которая показывает, какую часть составляет полезная работа от всей затраченной.

Итог:

Физическая формула КПД

Существует определенная формула для нахождения КПД. Она звучит следующим образом: чтобы найти КПД в физике, нужно количество энергии разделить на проделанную системой работу. То есть КПД — это отношение затраченной энергии к выполненной работе. Отсюда можно сделать простой вывод, что тем лучше и эффективнее система или тело, чем меньше энергии затрачивается на выполнение работы.

Сама формула выглядит кратко и очень просто Ƞ будет равняться A/Q. То есть Ƞ = A/Q. В этой краткой формулы и фиксируют нужные нам элементы для вычисления. То есть A в этом случае является использованной энергией, которая потребляется системой во время работы, а большая буква Q, в свою очередь, будет являться затраченной A, или опять же затраченной энергией.

В идеале КПД равен единице. Но, как это обычно бывает, он её меньше. Так происходит по причине физики и по причине, конечно же, закона о сохранении энергии.

Все дело в том, что закон сохранения энергии предполагает, что не может быть получено больше А, чем получено энергии. И даже единице этот коэффициент будет равняться крайне редко, поскольку энергия тратится всегда. И работа сопровождается потерями: к примеру, у двигателя потеря заключается в его обильном нагреве.

Ƞ=А/Q, где

Применение в разных сферах физики

Примечательно, что КПД не существует как понятие нейтральное, для каждого процесса есть свой КПД, это не сила трения, он не может существовать сам по себе.

Рассмотрим несколько из примеров процессов с наличием КПД.

К примеру, возьмем электрический двигатель. Задача электрического двигателя — преобразовывать электрическую энергию в механическую. В этом случае коэффициентом будет являться эффективность двигателя в отношении преобразования электроэнергии в энергию механическую. Для этого случая также существует формула, и выглядит она следующим образом: Ƞ=P2/P1. Здесь P1 — это мощность в общем варианте, а P2 — полезная мощность, которую вырабатывает сам двигатель.

Нетрудно догадаться что структура формулы коэффициента всегда сохраняется, меняются в ней лишь данные, которые нужно подставить. Они зависят от конкретного случая, если это двигатель, как в случае выше, то необходимо оперировать затрачиваемой мощностью, если работа, то исходная формула будет другая.

Теперь мы знаем определение КПД и имеем представление об этом физическом понятии, а также об отдельных его элементах и нюансах. Физика — это одна из самых масштабных наук, но её можно разобрать на маленькие кусочки, чтобы понять. Сегодня мы исследовали один из этих кусочков.

Видео

Это видео поможет вам понять, что такое КПД.

КПД передачи

где Т1 и

Т2 и

В предварительном расчете можно для z1= 1; 2; 4 соответственно принять

Невысокий КПД свидетельствует о том, что в червячной передаче значительная часть энергии превращается в теплоту. Вызванное этим повышение температуры ухудшает защитные свойства масляного слоя, увеличивает опасность заедания и выхода передачи из строя.

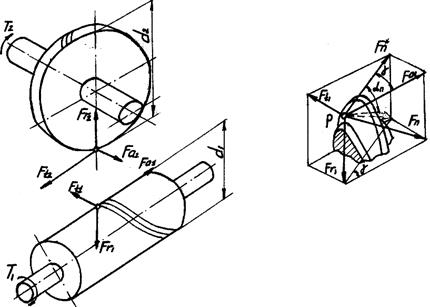

22.2. Усилия в зацеплении. Расчет зубьев колес.

Тепловой расчет червячных передач

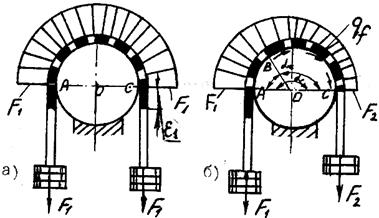

Статика передачи.При определении сил полагают, что главный вектор (равнодействующая) Fn контактных давлений, действующих на площадках контакта зубьев, приложен в полюсе П и направлен по линии зацепления (рис. 22.3). Силы, действующие в зацеплении:

Вращающий момент на колесе при ведущем червяке

Рис. 22.3. Усилия в червячной передаче

Расчет зубьев колес на выносливость при изгибе. Витки червяка на прочность не рассчитывают, так как его материал значительно прочнее материала колеса. При расчете используются те же соотношения, что и при расчете косозубых колес.

где

Расчет передач на контактную выносливость и заедание. Расчет передач обычно выполняют по контактным напряжениям, а допускаемые напряжения устанавливают на основе экспериментальных исследований и эксплуатации такими, чтобы исключить заедание зубьев. Условие прочностной надежности передачи имеет обычный вид;

Тепловой расчет и охлаждение червячных передач.Червячные передачи работают с большим выделением теплоты. В результате температура масла в ванне агрегата (редуктора) может достигнуть предельного значения (75–95 °С) и передача потеряет работоспособность из-за заедания.

Для предотвращения чрезмерного нагрева масла проводят расчет червячного редуктора на нагрев.

Уравнение теплового баланса для червячной передачи, работающей в закрытом корпусе в непрерывном режиме без охлаждения, можно записать в виде

где η – КПД передачи;

t и t0 – соответственно температура масла и окружающего воздуха, °С;

А – площадь свободной поверхности охлаждения корпуса, включая 70 %площади поверхности ребер и бобышек, м 2 ;

Площадь свободной поверхности можно найти из приближенного соотношения

где

Произведение в левой части равенства (22.1) равно количеству теплоты, выделяемой передачей. Правая часть этого равенства показывает количество теплоты, отводимой через поверхность корпуса.

Если охлаждение вентилятором недостаточно эффективно, то следует применить водяное охлаждение или увеличить размеры редуктора.

Глава 23. РЕМЕННЫЕ ПЕРЕДАЧИ

23.1. Общие сведения. Ремни. Шкивы

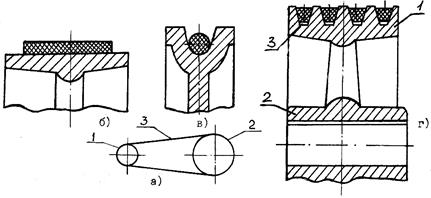

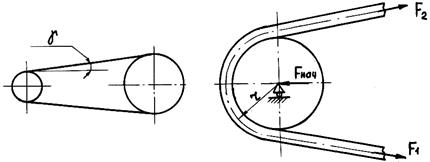

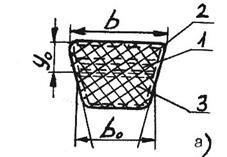

Ременная передача обычно состоит из двух шкивов 1 и 2, соединенных между собой ремнем 3, и натяжного устройства 4, создающего контактные давления между ремнем и шкивами и обеспечивающего за счет сил трения передачу энергии. Чаще всего начальное натяжение создается при монтаже передачи (без натяжного устройства) (рис. 23.1, а).

|

|

|

|

Рис. 23.1. Ременные передачи

Обычно с помощью ремня передают движение между параллельными валами, вращающимися в одну сторону.

По форме сечения ремней различают плоско-, кругло- и клиноременные передачи (рис. 23.1, б, в, г).

Основные достоинства передач: простота конструкции, сравнительно малая стоимость, способность передавать вращательное движение на большие расстояния и работать с высокими скоростями, плавность работы и малый шум, малая чувствительность к толчкам, ударам и перегрузкам, отсутствие смазочной системы.

Основные недостатки: невысокая долговечность ремня, большие радиальные габариты, значительные нагрузки на валы и опоры, непостоянство передаточного отношения.

Передача используется как понижающая частоту вращения. Передаваемая мощность – до 50 кВт, окружная скорость – до 50 м/с, максимальное передаточное отношение 6 для передач без натяжного ролика и 10 для передач с натяжным роликом; допускаемая кратковременная перегрузка до 300 %.

Ременную передачу применяют обычно в качестве быстроходной ступени привода, устанавливая ведущий шкив на вал двигателя. В этом случае ее габариты и масса оказываются сравнительно небольшими.

Конструкции ремней и шкивов.Ремни должны обладать достаточно высокой прочностью при действии переменных нагрузок, иметь большой коэффициент трения в контакте со шкивом и высокую износостойкость.

Плоские ремни имеют прямоугольное сечение (см. рис. 23.1, б, 23.2) и малую толщину. Их получают путем соединения (склеиванием, сшиванием) концов полос ткани (прорезиненной, хлопчатобумажной, шерстяной, капроновой и др.), кожи и синтетических материалов.

Рис. 23.2. Конструкция плоского ремня

Ремни тканые толщиной 0,5 и 0,7 мм изготовляют из мешковых капроновых тканей просвечивающего переплетения. Их пропитывают раствором полиамида С-6 и покрывают пленкой на основе этого же полиамида, совмещенного с нитрильным каучуком. Растягивающую нагрузку в таких ремнях передают уточные нити ткани. Модуль упругости ремней Е = 1200–1370 МПа, напряжение начального натяжения ветвей

Ремни кордошнуровые прорезиненные выполняют с анидным кордшнуром диаметром 1,1 мм, который располагают в слое резины по винтовой линии. Для обеспечения прочности конструкции на наружной и внутренней поверхностях ремня имеется ткань ОТ-40. Ремни применяют при окружной скорости до 35 м/с.

В промышленности применяют синтетическиеремни фирмы «Хаба-сит» (Швейцария) толщиной 0,7–2,8 мм со склеенным стыком. По сравнению с ткаными эти ремни имеют большую (в три раза) прочность и допускают скорость до 100 м/с.

Плоские ремни из синтетических материалов получают преимущественное распространение в высокоскоростных приводах благодаря высокой прочности и большой долговечности (напряжения изгиба в тонких ремнях невелики), хорошему сцеплению ремня со шкивом (коэффициент трения f = 0,5–0,6) и высокой тяговой способности, а также высокой точности вращения.

Круглыеремни (кожаные, капроновые и др.) применяют в машинах малой мощности (швейных и бытовых машинах, настольных станках и др.) (рис. 23.1, в).

Клиновыеремни в настоящее время используются наиболее широко. Они обеспечивают передачам большую тяговую способность и меньшие габариты по сравнении с плоскоременными передачами, могут передавать вращение на несколько валов одновременно, допускают передаточное отношение i = 6–8 без натяжного ролика. Однако они менее быстроходны (скорость до 30 м/с), имеют более низкий КПД (на 1–2 %)и могут применяться лишь как открытые.

|  |

| а | б |

Рис. 23.3. Конструкции клиновых ремней

Клиновые ремни изготовляют бесконечными, слойной конструкции (рис. 23.3, а, б), имеющей несущий кордовый слой 1 (работает на растяжение), резиновый или резинотканевый слой 3 и обертку из прорезиненной ткани 2. Несущий слой на основе материалов из химических волокон (капрона, лавсана, вискозы, анида располагают в продольном направлении ремня на нейтральной поверхности для разгрузки его от напряжений изгиба.

Модуль упругости прочных химических волокон и несущего слоя существенно выше модуля упругости резины, поэтому этот слой воспринимает основную часть нагрузки.

Резиновые слои (подушки), расположенные над несущим слоем (в зоне растяжения) и под ним (в зоне сжатия), обеспечивают ремню требуемую форму и демпфирующие свойства. Обертка из прорезиненной ткани придает ремню каркасность, предохраняет внутренние элементы от внешних воздействий и повышает износостойкость.

Клиновые ремни выполняют с углом клина φ= 40° и отношением большего основания трапециевидного сечения к высоте

Получили распространение поликлиновыеремни (рис. 23.4) с высокопрочным полиэфирным кордом в плоской части, также работающие на шкиве с клиновыми канавками. Рекомендуемое число ребер – от 2 до 20, допускаемое – 50. При одинаковой мощности ширина такого ремня в 1,5–2 раза меньше ширины комплекта обычных клиновых ремней. Благодаря высокой гибкости допускается применение шкивов меньшего диаметра, чем в клиноременной передаче, большая быстроходность (до 40–50 м/с) и большие передаточные отношения (до 15).

Рис. 23.4. Поликлиновый ремень

Шкивы. Их конструктивные формы определяются преимущественно их размерами (обычно наружным диаметром), типом передачи, видом производства (единичное, серийное, массовое), возможностями предприятия-изготовителя.

Шкивы большого диаметра для облегчения выполняют с углублениями и отверстиями, а также с четырьмя–шестью спицами (рис. 23.5). Такие шкивы условно состоят из трех частей: обода (1) – части шкива, несущей ремень; ступицы (2) – части шкива, с помощью которой его соединяют с валом; спиц (3) (или диска), связывающих обод со ступицей.

Рис. 23.5. Конструкция шкивов

Шкивы изготовляют из чугуна марок СЧ 10 и СЧ 15, легких сплавов и пластмасс при работе передачи с небольшими скоростями и из сталей (25Л, 15 и др.) при окружных скоростях свыше 30 м/с.

Особенности монтажа и эксплуатации передач. Начальное натяжение оказывает существенное влияние на работоспособность передач, поэтому его необходимо контролировать. Обычно контроль начального натяжения осуществляют путем прикладывания небольшой поперечной нагрузки (например, груза с силой тяжести Fg = 10–50 Н) посередине ветви и измерения стрелы f провисания ремня под грузом. В этом случае сила начального натяжения

23.2. Скольжение ремня

Кинематические и геометрические параметры передачи.Движение ремня по шкиву сопровождается упругим скольжением.

Причину этого явления можно понять из рассмотрения деформации упругого ремня на заторможенном шкиве. Предположим, что к обоим концам ремня подвешены одинаковые грузы, создающие в ремне силы F1(рис. 23.6, а). В результате между шкивом и ремнем возникнут некоторые контактные давления, а спадающие ветви ремня получат относительные удлинения

где Е · A – жесткость сечения ремня при растяжении.

|

|

Рис. 23.6. Схемы деформаций ремня на шкиве

Полезная нагрузка (окружная сила) Ft передачи, развиваемая в основном за счет сил трения на дуге скольжения:

где F1 – сила натяжения ведущей ветви, набегающей на ведущий шкив;

F2– сила натяжения ведомой ветви, сбегающей с ведущего шкива;

d1 – диаметр ведущего шкива.

Положение точки В на шкиве также зависит от нагрузки и условий трения.

Кинематика передачи. При вращении ведущего шкива с угловой скоростью

где

В расчетах на основании экспериментов принимают ε = 0,01 – для плоскоременных передач; ε = 0,015–0,020 – для клиноременных передач.

Основные геометрические параметры. Минимальное межосевое расстояние в плоскоременных передачах

В клиноременных передачах (на основании практики)

а максимальное межосевое расстояние

Требуемая длина ремня для передачи при заданном (или желательном) межосевом расстоянии a и угле обхвата αопределяется как сумма прямолинейных участков и дуг обхвата:

Угол обхвата меньшего шкива

23.3. Усилия и напряжения в ремнях.

Тяговая способность и КПД передачи

Начальное натяжение ремня – необходимое условие работы ременной передачи. Сила Fнач (начального натяжения ремня) вызывает в его ветвях силы

где γ – угол наклона ветви ремня к линии центров передачи. При действии вращающего момента T1 силы в ветвях будут равны F1 и F2 (рис. 23.7).

Рис. 23.7. Силы натяжения ветвей ремня

Напряжения в сечениях ведущей и ведомой ветвей ремня от начального натяжения

и при действии внешней нагрузки

где А – площадь поперечного сечения ремня.

Наибольшие напряжения испытывают наружные волокна в зоне контакта ремня с малым шкивом. Здесь к основным растягивающим напряжениям

Рис. 23.8. Распределение напряжений в ремне

Фактическую тяговую способность передачи характеризует окружная сила Ft или вращающий момент T1, который может развить ведущий шкив:

где

Из равенства (23.1) видно, что тяговая способность передачи возрастает при увеличении силы F0 начального натяжения ветвей ремня и коэффициента тяги

Для получения высокой тяговой способности передач с плоским ремнем рекомендуется обеспечивать α ≥ 150º.

Благодаря хорошему сцеплению ремня со шкивом клиноременные передачи хорошо работают при углах обхвата α ≥ 120º.

Экспериментально установлено, что коэффициенты тяги

Рис. 23.9. Кривая скольжения и зависимость КПД

от коэффициента тяги в клиноременной передаче

КПД передач. При работе плоскоременной передачи часть энергии расходуется на упругий гистерезис при циклическом деформировании ремня (растяжение, сдвиг, изгиб), на скольжение ремня по шкивам, аэродинамическое сопротивление движению ремня и шкивов, а также трение в подшипниках валов передачи.

В клиноременной передаче к этим потерям добавляются потери на трение при радиальном перемещении ремня в процессе его входа в канавку и выхода из нее.

КПД ременной передачи

зависит от коэффициента тяги

При оптимальной нагрузке

Дата добавления: 2015-06-17 ; просмотров: 3494 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ