что такое кондитерский экструдер

Что такое кондитерский экструдер

Кондитерский экструдер – незаменимая вещь на кухне любой хозяйки, которая хотя бы изредка занимается выпечкой кондитерских изделий. Это очень удобное и практичное приспособление. Если же Вы профессиональный кондитер, то такое приспособление Вам просто необходимо.

При помощи кондитерского экструдера можно делать различные узоры на тортах, кексах и других различных кондитерских изделиях. Для любого экструдера можно использовать различные насадки. С их помощью можно будет делать узоры разной длины и размеров. Покупая экструдер любой фирмы, Вы получаете набор специальных насадок, при помощи которых Вы получите узоры разных размеров. Как правило, в комплекте с прибором идет не более 20-ти насадок. Если Вам будет этого мало, можно будет приобрести еще дополнительный комплект насадок в специализированном магазине, или на интернет-сайте.

Лучше всего покупать металлический экструдер. Он более практичен и с ним гораздо легче работать, нежели с пластмассовым. По принципу работы, кондитерский экструдер можно сравнить с кулинарным шприцом. Специальный цилиндр наполняется массой, из которой Вы хотите делать узоры. Затем масса выдавливается при помощи специальной ручки.

Кондитерский экструдер обладает рядом преимуществ:

Зачем нужен кондитерский экструдер

Как уже выше упоминалось, кондитерский экструдер предназначен для рисования различных узоров. Это могут быть рисунки из различных линий. Многие считают, что обычными линиями сложно украсить какое-либо изделие. На самом деле, это вовсе не так. При помощи линий разной толщины можно сделать великое множество разных рисунков. Если Вам самим не удается ничего придумать, можете посмотреть рекомендации в сети интернет.

Там есть множество сайтов, на которых содержится немало информации по созданию рисунков на кондитерских изделиях при помощи экструдера. Таким способом можно украшать не только торт, испеченный к какому-нибудь особенному празднику, но и обыкновенный кекс, или бисквит. Многие хозяйки украшают даже обыкновенное печенье. Оно становится не только очень красивым, но и вкусным. Наполнительно Вы выбираете сами, туда можно добавить любимые ингредиенты.

Экструзионные технологии в пищевой промышленности

Экструзионные технологии в пищевой промышленности дают возможность производить кукурузные палочки, хрустящие подушечки и батончики с начинкой, цельнозерновые хлебцы и закусочные снэки к пиву. Кроме кондитерских изделий и сухих завтраков методом пищевой экструзии делают соевый гуляш, панировочные смеси, гранулированные отруби.

Изготовленные с минимальным количеством сахара, а иногда и вовсе без него, продукты из цельного зерна относятся к диетическому питанию. В течение последнего десятилетия повысился спрос на товары для здорового образа жизни. Продажи экструдированных отрубей в гранулах, хрустящих хлебцев и соевого гуляша показывают стабильный рост.

Для выпуска продукции такого рода необходимо специальное экструзионное оборудование. В производственную линию должны входить:

Элементы линии соединяются между собой ленточными транспортёрами.

Как производят пищевые продукты по экструзионной технологии?

В качестве примера взяты цельнозерновые хлебцы.

Производство цельнозерновых хлебцев включает следующие этапы:

После прохождения по экструзионной линии зерно с добавками становится диетическим продуктом.

Почему стоит приобрести пищевые экструдеры

Пищевые экструдеры позволяют получить продукцию в несколько раз дороже исходного сырья.

Например, килограмм кукурузной крупы стоит в оптовой закупке от 30 до 40 рублей. Пакет кукурузных палочек весом в 80-90 грамм оптовые компании продают от 20 до 40 рублей. При этом кукурузные палочки – одно из любимых лакомств россиян, которое охотно покупают взрослые и дети.

Экструзионная линия по производству соевых продуктов способна принести двукратную прибыль. Оптовая цена килограмма сои – 40 рублей, тогда как соевый гуляш стоит 70-80 рублей за килограмм. Популярность вегетарианской диеты повысила продажи этого продукта, на него стабильный спрос, особенно в период Великого поста.

Компания «Алмаз» производит и продаёт одно и двухшнековые пищевые экструдеры, начинконаполнители и режущие устройства. Инженеры компании собирают производственные линии, обучают персонал, проводят ремонт и техническое обслуживание оборудования.

Многие современные люди отдают предпочтение правильному питанию и тщательно следят за своей фигурой. Хорошим подспорьем в борьбе с лишним весом является полный или частичный отказ от хлеба и хлебобулочных изделий, имеющих в своем составе глютен и его производные. Хорошей альтернативой ему являются низкокалорийные хлебцы. Они богаты полезной клетчаткой, а также витаминами и микроэлементами сохранять которые позволяет технология их производства.

Наше детство невозможно представить без чипсов, подушечек сладеньких, сухариков, снеков с приправкой. Мы-то уже получаем готовый продукт в фасованных пакетиках с яркими иллюстрациями и не задумываемся о том, как же они были сделаны. Поговорим сейчас о технологическом производстве снеков.

Рачительные хозяева закупают для своих питомцев именно комбинированные корма, приготовление которых не занимает много времени. Таким образом, производство комбикорма – это достаточно выгодный современный бизнес.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

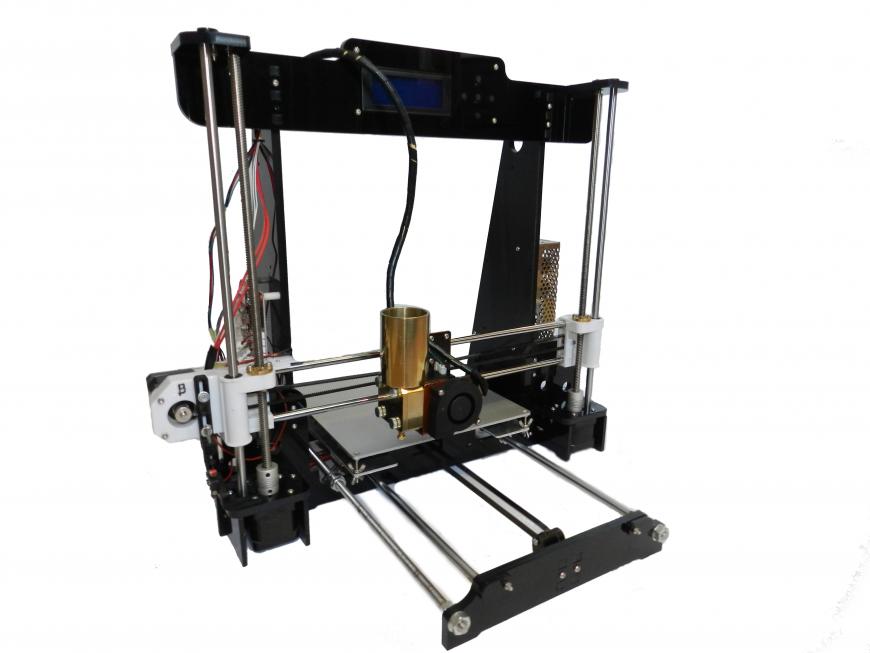

Рад приветствовать тех кто следил за развитием проекта и гостей паблика!

Сегодня мы поговорим про материалы из которых создан экструдер ChocoL3d.

Но давайте обо всём по порядку.

Для тех, кто здесь впервые, предлагаю ознакомится с некоторыми пред идущими постами:

На самом деле конструкция экструдера уже давно была закончена.

Большая работа велась в области применимых сопел, даже создавались кастомные сопла из различных материалов, но в итоге благодаря всё же небольшим изменениям в конструкции насосной части мы смогли добиться применимости стандартных сопел Volcano для филамента 1,75мм и диаметрами выходных отверстий 0,6 0,8 и 1,0 мм. Можно будет использовать нержавеющие сопла, но в комплекте будут именно латунные из-за своих теплопроводящих характеристик.

Ну а самый сложный вопрос искал своего решения последние несколько месяцев. Это был вопрос материала из которого будет произведён экструдер, или безопасного покрытия. Безопасного имеется ввиду при контакте с пищей. Необходимо было получить очень высокие анти-окислительные свойства металла.

Сразу отбрасываем нержавейку! Материал очень классный для пищевой промышленности и всем хорош, но тепло не проводит как необходимо.

Медь хороша по теплопроводности, но тоже не годится ((( слишком уж нежная в обращении и требует обязательного правильного ухода. Да, из меди делают посуду, но щепетильный уход и потеря внешнего вида со временем просто не приемлема!

(сборка до покрытия)

И так, всё свелось к алюминию.

Вполне безопасный материал для контакта с пищей, но опять же определённого сплава и состава. Те сплавы алюминия, которые мы можем найти в свободной продаже совсем не годятся для прямого контакта с пищей. Потому как для пищевых емкостей должен применяться максимально чистый алюминий марок: А0, А5, А7, АД1 и ещё несколько.

Можно произвести нужные заготовки методом литья из необходимого сплава, но тираж изделий начинается от 2500 шт. Так что копаем дальше в сторону наносимых покрытий.

Самый известный материал которым покрывают посуду из алюминия это тефлон. Полностью безопасный материал с очень хорошими анти-фрикционными свойствами, но крайне плохо переносит механические воздействия.

Был сделан прототип из алюминия с тефлоновым покрытием. Результат был настолько плох, что даже фотографии готового изделия не были сделаны. Изделия сразу же было отправлено в термичку для обжига и удаления тефлона. При температуре 480 *С от тефлона не осталось и следа.

И вот наконец мы подошли к кульминации всего рассказа. Решение пришло из стоматологии!

Нанесение нитрида титана оказалось намного более дорогим по сравнению с тефлоном. Но результат говорит сам за себя.

В итоге вот что мы имеем:

— корпус экструдера и бак в котором плавится шоколад будут производиться из алюминия сплава Д16Т (дюралюминий) с последующей полировкой и покрытием нитридом титана.

— шестерни изготавливаются из полиацеталя (POM-C). С этим материалом попроще, за счёт хорошего скольжения не возникнет проблем с износом, материал не дефицитен и применим для контакта с пищевыми продуктами.

Все желающие заказать комплект экструдера для печати шоколадом могут перейти на сайт www.chocol3d.com

Первая партия из 30 комплектов уже находится в производстве и по прогнозам будет готова к отправке своим будущим владельцам до 15 июля 2018 г.

Всем хорошей печати. Возможно скоро и вкусной )))

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Изделия экструдированные

Кондитерские изделия, полученные методом экструзии — формования теста выдавливанием с применением шнековых прессов (экструдеров) непрерывного действия.

Содержание сухих веществ, %

Содержание сухих веществ, %

Технологический процесс производства экструдированных изделий состоит из следующих основных стадий:

подготовка сырья к производству;

проведение процесса экструзии;

фасовка, упаковка, хранение готовых изделий.

Особенности применения пищевых добавок

В производстве изделий экструзионных используют ароматизаторы, усилители вкуса и аромата, красители, разрыхлители и эмульгаторы.

Ароматизаторы. В производстве изделий экструзионных используют порошкообразные и жидкие ароматизаторы (фруктовые, шоколадные, кофейные и др.) и ванилин. Их вносят в тесто в рекомендованной фирмой-изготовителем дозировке или опрыскивают водным раствором (дисперсией) ароматизатора готовые изделия после выхода из экструдера.

Усилители вкуса и аромата применяют те же и так же, как в крекерах.

Красители. Экструзионные изделия обычно подкрашивают синтетическими или натуральными водорастворимыми красителями, соответствующими аромату. Предварительно следует проверить устойчивость красителя в условиях экструзии и в составе теста. Синтетические красители используют в виде водных растворов (см. прил. 16), натуральные вносят неразбавленными или тоже в виде водных растворов при замесе. Дозировки такие же, как в другие кондитерские изделия.

Разрыхлители. Для усиления эффекта вспучивания при выходе изделия из экструдера в тесто можно добавлять разрыхлители. В приведенной рецептуре это смесь монофосфата кальция и пищевой соды (гидрокарбоната натрия).

Добавить комментарий Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

Что такое экструдер, как он устроен и где применяется

Экструзия – это технология изготовления изделий из полимерного сырья, основанная на продавливании расплавленных гранул через формующие отверстия (кольцевые, щелевые фильеры), чтобы придать материалу заданную форму или профиль. Промышленность выпускает большое количество электромеханических экструдеров, отличающихся по конструкции, производительности, назначению, типу сырья, технико-эксплуатационным характеристикам и другим важным признакам.

Виды экструдерных машин

Все экструдеры, независимо от области применения, состоят из основных рабочих механизмов:

Современные экструдеры классифицируются по нескольким категориям, в зависимости от типа транспортирующего механизма они разделяются на:

Шнековые машины являются самыми простыми и востребованными. Шнек занимает центральную часть всего устройства. Его работа напоминает принцип обычной мясорубки.

Шнековые экструдеры бывают:

На сайте «Промышленные системы и компоненты» представлен широкий ассортимент экструдерных машин различного назначения.

Наиболее популярные модели:

Для малых предприятий

Упаковочная пленка небольших размеров

Рукавная ПЭ пленка для гибких упаковок

Кабельные каналы орошения

ПНД/ПВД рукавные пленки

Упаковка стекла, электроники и других деликатных изделий

Полимерные пленки EVA

Области применения экструдеров

Технологии переработки материалов методом экструзии активно используются в самых разных сферах:

Форма готового изделия зависит от типа сечения отверстия в калибрующем устройстве. Если экструдат проходит сквозь щелевидное сечение, на выходе будет получена листовая продукция. Если сечение канала имеет форму кольца, получаются трубы (макароны).

Принцип работы экструдеров

Конструктивно машина разделена на три отсека:

Далее, в зоне дозирования экструдера расплавленная масса продавливается сквозь сетчатые фильтры с мелкими и крупными отверстиями, расположенные перед головкой. Главная задача пакета сеток – улучшение гомогенизации расплава и удаление мельчайших загрязняющих частиц. Это особенно важно при изготовлении тончайших супер прозрачных пленок, которые при наличии инородных частиц склонны к разрушениям структуры и образованию дырок в полотне.

На конечном этапе экструдированный материал выходит наружу через формующее сопло с отверстием определенного сечения в зависимости от конфигурации выпускаемого изделия.

Расплавление полимерного гранулята в основном происходит вследствие мощных деформаций сдвига уплотненного сырья. Нагревательные элементы экструдера всего лишь ускоряют процесс плавления. Если при внутреннем трении массы выделяется настолько большое количество тепла, что его становится достаточно для стабильного расплавления полимера, то электронагреватели автоматически отключаются, и система входит в термодинамический адиабатный режим.

Зачем проводится дегазация при экструзии

Качество готовой продукции зависит от химического состава и кондиции сырья, загружаемого в экструдер. Термическая обработка и выпаривание полимеров в вакуумных камерах называется дегазацией. После прохождения дегазации в гранулах существенно снижается количество воздуха, уменьшается процент влаги, сырье максимально избавляется от вредных примесей.

В экструдерных машинах, оснащенных шнековыми парами с системами дегазации, предусмотрены специальные зоны сжатия и расширения. Газообразные компоненты в зоне расширения выводятся через отверстия в самом шнеке или цилиндре с помощью вакуумных насосов. Использование таких шнеков позволяет совмещать этапы экструзии с одновременным отводом газов без прерывания всего технологического процесса.

Последовательность операций следующая:

Если дегазация будет неполной, пузырьки воздуха останутся в расплавленной массе. В результате чего в готовых изделиях образуются полости, пустоты, раковины. Такая продукция является бракованной.

Конструкция шнека и его роль в экструзии полимеров

Стандартный шнек экструдера представляет собой металлический стержень со спиральной канавкой, вырезанной по всей длине детали. Между наружным диаметром витков шнека и стенками рабочего цилиндра предусмотрен небольшой зазор. Главная задача шнековой пары (шнека+цилиндра) – беспрерывная подача расплавленной пластичной массы на формующую головку.

Рабочие характеристики шнека экструдера: