что такое компоновочные оси

Зачем мы массово пересели с заднего привода на передний и почему в будущем все будет совсем по-другому?

Фото автора и из открытых источников

Фото автора и из открытых источников

Классическая, переднеприводная, заднемоторная, среднемоторная… Почему применяются столь разные компоновки, почему только некоторые из них стали массовыми и что изменится с переходом на электротягу?

На заре автомобильной истории компоновочные решения были самыми разными, тот же двигатель часто располагался не только в передней части автомобиля, но и по центру, и сзади. Что, впрочем, неудивительно: конструкторы находились в творческом поиске, причем касалось это не только взаимного расположения агрегатов, но и их конструкции.

Классическая компоновка

Двигатель с коробкой передач расположен спереди, а привод посредством карданного вала осуществляется на задние колеса. С технологической точки зрения это едва ли не самое простое решение, посему на протяжении десятков лет его массово применяли практически все производители во всех классах легковых автомобилей, начиная с малолитражек и заканчивая представительскими лимузинами.

Лишь с 1970-х начался массовый переход на передний привод, да и то сначала лишь для компактных моделей. Более крупные автомобили среднего и бизнес-класса стали переводить на него ближе к 1990-м, но ряд производителей (например, BMW и Mercedes) остался верен классической компоновке.

Причины массового ухода от «классики» и сохранения ей верности отдельными марками кроются в плюсах и минусах этой компоновочной схемы. Коробка передач состыкована с продольно расположенным мотором и во многих моделях уже находится на уровне салона, что уменьшает его внутреннее пространство. Наличие карданного вала означает высокий трансмиссионный тоннель, что также сказывается на внутреннем пространстве. Добавим к этому дополнительную массу, избыточную поворачиваемость и худшую проходимость в зимних условиях.

Разумеется, не забудем сказать пару слов про схему Transaxle со сдвинутой к задней оси коробкой передач, совмещенной с главной передачей. Опять же все ради лучшей развесовки. Такая компоновка была применена, например, на довоенной Skoda Popular (на фото), а в 1980-х ее использовали и на Alfa Romeo 75.

Несмотря на свои преимущества, есть у Transaxle и недостатки. Во-первых, коробку как-то надо «подружить» с кузовом, чтобы не пострадала практичность. Во-вторых, при такой схеме карданный вал вращается со скоростью коленвала двигателя, что означает повышенные требования к подшипникам и увеличивает стоимость всего узла. В-третьих, усложняется конструкция механизма переключения передач, а ведь у «классических» машин рычаг КП обычно «растет» прямо из коробки.

Переднеприводная компоновка

Но даже на современных автомобилях принципиальные недостатки и особенности переднего привода никуда не исчезли. К ним можно отнести прежде всего неравномерную нагрузку по осям (обычно она составляет от 60:40 до 65:35 в пользу передней), разгрузку передних колес при интенсивном разгоне, а также действие паразитных сил в этой же ситуации, что приводит к боковому уводу, «рысканью». Также ШРУСы ограничивают выворот колес, что на некоторых моделях приводит к увеличенному радиусу разворота. Тем не менее основные преимущества (меньшая стоимость, масса и габариты) обеспечивают данному типу компоновки лидер ство в массовом секторе. Но тем интереснее для «петролхэдов» возможные альтернативы.

Заднемоторная компоновка

Как и в случае с передним приводом, здесь обходится без лишних деталей в виде карданного вала и вынесенного отдельно редуктора, что позволяет экономить на размерах и массе автомобиля. Плюс это достаточно недорогое и простое решение, так что неудивительно, что часто оно применялось как раз на маленьких дешевых машинках.

Тем не менее для малолитражек более актуальным оказался передний привод, предпочтительный с точки зрения технологий (не надо «заморачиваться» по поводу управления отнесенной назад коробкой, мудрить с системами охлаждения и климат-контроля), практичности (с расположенным сзади мотором размеры и функциональность багажного отделения падают), наконец, безопасности.

Ведь у заднемоторных машин характер «капризный». В первую очередь из-за характерной развесовки, где большая часть массы приходится на заднюю ось, а передние колеса оказываются недогруженными. И на скользких покрытиях это оборачивается проблемой недостаточной поворачиваемости и даже тормозных качеств. Но здесь мы повторимся: современные системы активной безопасности частично решают эту проблему.

Стоп, а как же Porsche 911? Там тоже проблемы с управляемостью и торможением? Эти вопросы решаются за счет различных технических решений (шин, аэродинамики, компоновки узлов), применение которых оправдано на дорогой эксклюзивной технике, но для массового использования на дешевых машинах просто нецелесообразно.

Центральномоторная компоновка

Впрочем, из любого правила есть исключения. Достаточно вспомнить минивэн Toyota Previa первого поколения, у которого двигатель был расположен практически по центру, но это не помешало обеспечить достаточно вместительный салон. Однако обслуживание и ремонт такого автомобиля были куда сложнее, чем при традиционной компоновке.

А как же полный привод?

«Электрички» все изменят

Более дорогие и мощные модели имеют два мотора, по одному на каждую ось. А есть еще различные концептуальные разработки, где имеется три, а то и четыре двигателя. Не будем забывать и про эксперименты с мотор-колесами…

Впрочем, куда важнее не число и расположение моторов (хотя это позволяет отказаться от полноприводных трансмиссий в их привычном понимании и обеспечивать управление тягой в очень широких диапазонах). Куда более принципиально, что сами электродвигатели намного компактнее и легче традиционных ДВС, что позволяет реализовывать самые смелые компоновочные решения.

Определились с компоновкой? Теперь найдите свой вариант в базе объявлений Автобизнеса

22 Компоновка производственных зданий

1.1 Компоновка производственных зданий

Компоновочный план выполняется для каждого отдельно стоящего здания предприятия.

На компоновочном плане указывается расположение производственных участков, складских и вспомогательных (бытовых и конторских) помещений, вентиляционных камер, трансформаторных подстанций, тепловых пунктов, а также основных проездов.

На компоновочном плане указывают габаритные размеры здания с маркировкой разбивочных осей, сетку колонн пролетов, наружные и внутренние стены и перегородки, подвалы и антресоли с отметкой их пола.

Расстановку технологического оборудования на компоновочном плане не показывают.

В отдельных случаях обозначается расположение основных поточных линий, если это необходимо для обоснования особенностей принимаемого компоновочного решения здания.

На компоновочном плане показывается с указанием грузоподъемности основное подъемно-транспортное оборудование (опорные и подвесные краны, лифты), связанное с конструктивным элементами здания. В зависимости от габаритных размеров здания компоновочные планы выполняются в масштабах 1:400 или 1:200.

В основу компоновочного решения должны закладываться технологические требования, обуславливаемые рациональным взаиморасположением производственных участков, оптимальной транспортной схемой, учитывающей как организацию межучастковой передачи изделий, так и условия межкорпусной транспортировки материалов и изделий, а также рациональную организацию людских потоков в пределах здания.

При разработке компоновочного плана должны учитываться противопожарные и санитарные требования, связанные с размещением взрыво- и пожароопасных производств, а также производств, связанных с выделением вредностей и избыточного тепла. Эти производства должны, как правило, размещаться в отдельных помещениях, расположенных у наружных стен. Разработка компоновочного плана должна выполняться с учетом основных положений унификации объемно-планировочных решений промышленных зданий, а именно:

Рекомендуемые файлы

конфигурации здания в плане, выбора сеток колонн и направления пролетов, расположения внутренних стен и перегородок и пр.

Разработка компоновки производственного корпуса выполняется в такой последовательности.

1. Определяется состав производственных участков и складов, размещаемых в данном здании (на основании принятой схемы организации технологического процесса с учетом требований, обуславливаемых земельным участком).

2. Определяется общая площадь здания (на основании данных расчета площадей) и с учетом требования унификации объемно-планировочных решений выбирается сетка колонн и принимаются габаритные размеры и строительная схема здания.

3. На принятой строительной схеме прорабатываются варианты компоновочных решений с учетом выполнения технологических, противопожарных и санитарных требований, а также размещения вентиляционных камер, трансформаторных подстанций, тепловых узлов и бытовых помещений (санитарных узлов).

Для проработки вариантов компоновочных решений иногда является недостаточным предварительное определение только площадей производственных, складских и прочих помещений. Для правильного определения габаритных размеров и конфигурации отдельных участков возникает необходимость в предварительной, укрупненной проработке, планировки основного, оборудования на этих участках, а также в определении длины основных поточных линий. Разработка таких укрупненных планировок оборудования в особенности необходима для участков с поточной организацией производства, таких, как вагоносборочный, окрасочный и прочих, насыщенных крупногабаритным оборудованием. Выбор рационального компоновочного решения требует также предварительного определения длин поточных линий.

Принимаемые решения (выбор варианта компоновки производственного здания) должны основываться на анализе и сопоставлении приведенных затрат, учитывающих как стоимость строительства здания, так и затраты по транспортировке, деталей и изделий. При этом также необходимо учитывать ряд факторов, неподдающихся непосредственному обсчету, таких, как создание лучших условий труда (освещенность, естественное проветривание помещении и т. п.), а также возможность, расширения основных производственных участков.

При размещении предприятия в нескольких зданиях желательно принять одну сетку колонн и одинаковую конструктивную схему для всех проектируемых зданий. Это позволит сократить количество типоразмеров строительных конструкций и тем самым обеспечить лучшие условия для строительства предприятия.

При проектировании зданий вагонных депо необходимо принимать пролеты 12,0м; 18,0м; или 24м с шагом колонн 6 и 12м.

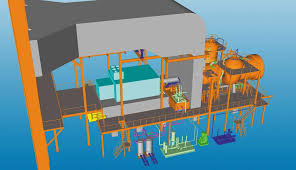

Примеры компоновочных планов зданий производственных корпусов грузового и пассажирского депо показаны на рисунках 6.3 и 6.4 соответственно.

Компоновочный план производственного корпуса грузового депо

Компоновочный план производственного корпуса пассажирского депо

1.2 Контрольные вопросы

1. Дайте определение понятия «Генеральный план предприятия»?

2. Назначение генерального плана?

3. Какие вопросы должны быть решены до разработки генерального плана?

4. Как определяют потребную площадь территории предприятия?

5. Как определяют коэффициент плотности застройки территории?

6. Как определяют коэффициент использования площади территории?

7. Какая задача решается во взаимосвязи с разработкой генерального плана?

8. Как нужно располагать здания и сооружения относительно стран света и преобладающего направления ветров?

9. Какие здания и сооружения (производственные участки) следует располагать с наветренной стороны по отношению к другим зданиям и сооружениям?

10. Какие здания и сооружения (производственные участки) не следует располагать с наветренной стороны по отношению к другим зданиям и сооружениям?

11. Как нужно располагать здания, оборудованные светоаэрационными фонарями?

12. Размещение каких производственных объектов должно быть предусмотрено на территории вагонного депо?

13. Какие элементы благоустройства территории предприятия должны быть предусмотрены генпланом?

14. От чего зависят размеры парка колесных пар?

15. Какие железнодорожные пути следует предусматривать на территории депо?

16. Каково минимально допустимое значение коэффициента плотности застройки в границах территории депо?

17. Дайте определение понятия «Компоновочный план здания»?

18. Что указывают на компоновочном плане?

19. Какое оборудование показывают на компоновочном плане, а какое не показывают?

20. В каких масштабах выполняются компоновочные планы?

21. Какова последовательность разработки компоновочного плана производственного корпуса?

22. Какие пролеты необходимо принимать при проектировании зданий вагонных депо?

23. Какой шаг колонн необходимо принимать при проектировании зданий вагонных депо?

Основные компоновочные схемы поршневых двигателей внутреннего сгорания

Одним из основных признаков, по которому классифицируют двигатели внутреннего сгорания (ДВС), является их компоновочная схема. Она определяет расположение мотора в подкапотном пространстве, его габаритные размеры и ориентацию осей ведущих элементов (цилиндров и поршней). Выбор общей компоновки агрегата зависит от характеристик, которые он должен обеспечить в процессе эксплуатации. На сегодняшний день используются пять базовых схем двигателей: рядные, V-образные, W-образные, оппозитные и VR-моторы. Каждая из схем имеет свои достоинства, недостатки и сферу применения.

Особенности конструкции рядного двигателя

Наиболее распространенным типом ДВС являются рядные конструкции. Они предполагают расположение цилиндров с поршнями в один ряд, что обеспечивает их воздействие на общий коленчатый вал. Основной сферой применения этого типа двигателей являются легковые автомобили, а также сельскохозяйственная и грузовая техника. В качестве топлива может использоваться как бензин, так и дизель. Количество цилиндров в таком моторе может достигать и двенадцати, но обычно это максимум шесть.

Преимуществами применения рядных компоновочных схем можно назвать следующие характеристики:

Недостатками рядных агрегатов являются:

Что представляет собой V-образный двигатель?

С увеличением числа цилиндров в двигателе рядные конструкции стали менее удобными, а потому им на смену пришла V-образная компоновочная схема. Она предполагает установку цилиндров с поршнями попарно, друг напротив друга и под углом. Последний получил наименование угол развала и может варьироваться от 10° до 120° между осями. Количество цилиндров в таких агрегатах от шести до двенадцати, но это всегда четное число. Многие автопроизводители благодаря V-образной компоновочной схеме получили возможность экспериментировать с количеством цилиндров, увеличивая их число до двадцати четырех, но в серийном производстве таких автомобилей пока нет.

В зависимости от величины угла развала достигаются определенные характеристики двигателя. Так, например небольшой угол позволяет объединить в моторе достоинства и рядных, и V-образных моторов.

Среди плюсов V-образных моторов можно отметить:

В числе недостатков:

В чем отличия оппозитного двигателя?

Фактически оппозитный двигатель является частным случаем V-образного. Его принцип работы основан на том, что угол развала цилиндров в таком моторе составляет 180°. Иными словами, пары цилиндров с поршнями лежат в горизонтальной плоскости. Поскольку поршни при работе такого двигателя движутся навстречу друг другу, они получили название «боксеры». Количество цилиндров в оппозитных моторах может быть от двух до двенадцати, при этом наибольшую популярность приобрели схемы с четырьмя и шестью цилиндрами.

Преимуществами такой компоновки являются следующие характеристики:

Недостатками системы являются:

Как работает W-образный двигатель?

Принципиальным отличием W-образного двигателя является расположение цилиндров с поршнями в три или четыре ряда, при этом они воздействуют на общий коленчатый вал. Угол развала составляет менее 90°. Некоторые модели W-образных двигателей предусматривают расположение цилиндров в шахматном порядке, и каждая секция имеет свою ГБЦ. Применяются такие компоновочные схемы не только в автомобильных моторах, но и в авиации.

Также как и V-образный двигатель, такой мотор может иметь до двенадцати цилиндров. Однако основным его преимуществом является еще более компактная конструкция. Главным недостатком W-образной схемы можно назвать необходимость изготовления коленчатого вала сложной формы, а также использование многоуровневой системы охлаждения, что существенно повышает стоимость производства мотора.

Устройство и достоинства VR-двигателя

Рядно-смещенная компоновка, или VR-двигатель, представляет собой комбинацию рядного и V-образного моторов. Угол развала в таком двигателе очень мал – 15°, а цилиндры с поршнями расположены в шахматном порядке. В отличие от классического V-образного двигателя, такая схема обеспечила максимальную компактность, которая позволила использовать общую головку блока цилиндров для обоих рядов.

Несмотря на такое преимущество, как компактность, основным недостатком этой конструкции стала высокая вибрационная нагрузка. Данный тип двигателя сегодня почти не применяется.

В последние годы компоновочные схемы поршневых двигателей практически не изменяются. Это обусловлено отсутствием необходимости увеличения числа цилиндров, поскольку рост мощности для большинства современных автомобилей обеспечивается, например, за счет турбонаддува. Однако повышение компактности и уменьшение массы по-прежнему остаются главной задачей при разработке новых конструкций и схем.

Компоновка

Добавлено в закладки: 0

Что такое компоновка? Описание и определение понятия.

Компоновка ( в переводе с латинского, значит – строить, складывать, сочинять) – это расположение частей, отдельных объектов в целом объекте. Компоновку могут применять

Компоновка (от лат. componere «сочинять, складывать, строить») — структуризация, расположение в целостном объекте отдельных частей.

Компоновка может также означать:

Рассмотрим, более детально, что значит компоновка.

Компоновка конструкций

Компоновка — это процесс поиска и разработки наиболее рационального размещения элементов конструкции в заданном пространстве.

Именно в процессе компоновки создается вся конструкция будущего прибора. Здесь находится не только целесообразное расположение его модулей, устройств и узлов, но и определяются, с учетом материалов, оптимальные размеры и формы поверхностей деталей, отвечающие технико-экономическим требованиям заданиям, а также условиям

Компоновка конструкции – это сложный, многоступенчатый творческий процесс, можно сказать, наименее формальный этап проектно-конструкторской деятельности, который требует от конструктора не только обширные и вместе с этим точные знания, но также и богатый опыт, широкой эрудиции, хорошего воображения и интуиции, а также способности к ассоциативному и даже эвристическому мышлению.

Вместе с тем значительную помощь при компоновке оказывает системный подход, который основан на базовом и агрегатно-модульном методах проектирования (или унификации), когда конструкция прибора создается на основе базовой модели с новой комбинацией усовершенствованных функциональных модулей и унифицированных отдельных элементов.

При индивидуальном проектировании, во время компоновки создаваемого прибора, также было бы целесообразно разбивать прибор на его функциональные составные части: несущие (или базовые), преобразовательные (или рабочие), коммуникационные (или соединительные) и вспомогательные.

Осуществляя компоновку, следует идти от общего к частному.

В самом начале определяют, будет ли прибор моноблочным, когда все его составные части располагаются в одном корпусе, либо он будет состоять из нескольких самостоятельных частей (или отдельных корпусов), которые будут связаны друг с другом определенным образом. В результате системного подхода к разрешению множества противоречий в процессе совместной работы различных специалистов принимается окончательный вариант компоновки.

Решение этого вопроса зависит от предназначения прибора, его индивидуальных характеристик, параметров, уровня унификации, условий эксплуатации, достижений и развития техники и многих других факторов.

Компоновка технической системы

Компоновка технической системы — это эффективно скоординированное взаимное расположение элементов сложной технической системы в заданном пространстве.

По своей сути, компоновка – это аппаратное конструирование сложных технических систем из уже готовых структурных элементов, которые являются их подсистемами.

Задачи компоновки

В задачи компоновки входит создание сложной технической системы, которая состоит из многих элементов: машин, аппаратов, агрегатов, при этом необходимо определённым

Содержание компоновки как вида (рода, этапа) проектной и конструкторской работы зависит от того, какую задачу выполняет эта работа, то есть от того, какой объект создают.

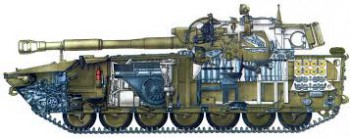

При конструировании сложных видов техники задача компоновки заключается преимущественно в поиске расположения отдельных агрегатов и органов управления в рабочем поле или внутреннем объёме, Как правило, этот обьём весьма ограничен. Особенность состоит в том, что сами агрегаты обычно не являются законченными изделиями, которые имеют самостоятельную потребительскую ценность (то есть это конкретно агрегаты и детали).

Общим является то, что перед всеми видами стоит конкретная задача – максимально обеспечить надёжность, безопасность и эффективность работы создаваемых технических систем.

Компоновка является лишь органической частью решений по размещению оборудования. Она применяется в существующих или вновь проектируемых помещениях, а также наружных сооружениях. Тем не менее компоновка по своему значению – это один из важнейших этапов технологического проектирования.

Особенность его состоит в том, что именно здесь осуществляется переход от расчётов, выбора оборудования и построения аппаратурной схемы (то есть от функционального описания ) к её материализации в конкретный технический комплекс. Кстати, только на этом этапе производится окончательный расчёт для трубопроводов и других сетей.

Главные отличия компоновки от размещения

Отличие компоновки от размещения состоит в том, что элементы и подсистемы нужно не просто разместить в рабочем пространстве (пусть даже с соблюдением всех требований безопасности), но обязательно так, чтобы было достигнуто максимально рациональное и практичное расположение оборудования. Неответственные, мало или редко эксплуатируемые элементы действительно достаточно просто разместить.

По сущест

Причина этого кроется в очевидном факте, что любая техническая система суть система “человек-машина”; причём главной подсистемой еёбезусловно является человек как главная производительная сила.

Поэтому даже с чисто инженерной, технологической точки зрения все технические системы следует рассматривать с точки зрения системы “человек-машина”.

Проектировать необходимо с учётом закономерностей деятельности человека в системах техники.

Ну и наконец, решающим гуманитарным фактором является то, что техника существует для Человека, а не Человек для техники.

Цели компоновки

Методы компоновки

Существуют различные методы компоновки. И применяются они в зависимости от стадии разработки.

Так, например, на самых ранних стадиях (а именно: техническое предложение, эскизный проект), как правило, используется аналитическая или номографическая компоновка.

На стадиях технического и рабочего проектирования предпочтительной уже будет графическая, модельная и натурная компоновка.

Аналитическая или номографическая компоновка производятся в расчете на калькуляторах или с помощью номограммы массогабаритных характеристик разрабатываемого изделия, исходя из установочных размеров комплектующих, которые входят в электрическую принципиальную схему данного изделия.

Основным достоинством этих методов компоновки прежде всего является простота получения укрупненных характеристик изделия, которые могут быть использованы в дальнейшем для выбора размера корпуса прибора и деталей и художественно-конструкторской отработки передней панели.

Данные методы компоновки не дают пространственного представления о взаимном расположении элементов и узлов прибора, поэтому они являются только вспомогательными и не могут быть широко использованы на заключительных стадиях разработки.

Графическая компоновка является основным способом детальной проработки пространственного размещения элементов конструкции и получения конструкторской

Разработка самого рационального варианта компоновки этим методом достигается в большинстве случаев за счет долгой и кропотливой ручной работы инженера-конструктора.

Модельная компоновка выполняется с использованием объемных или плоских упрощенных моделей (шаблонов), органов управления, деталей, надписей и элементов конструкции, изготовленных из различных материалов (к примеру: бумаги, картона, дерева, пенопласта, металла и так далее). Компоновку проводят на макетах панелей, шасси, выполненных из листовых материалов.

Натурная компоновка производится подобно, но только в этом случае используются не модели элементов, а промышленно изготовленные элементы.

Благодаря хорошей наглядности этих способов компоновки инженеру- конструктору удается избежать многих промахов при связывании элементов конструкции, а также гораздо быстрее найти оптимальный вариант конструкции. Эскизы для конструкторской документации при этом получают путем фотографирования макетов. Наиболее эффективно использование указанных методов компоновки на стадии именно эскизного проекта.

Если же использовать алгоритмические методы проектирования, да еще с применением автоматизированных рабочих мест инженера- конструктора, то возможно значительное сокращение объема конструкторских работ.

Компоновка чертежа (или композиция чертежа) выражается прежде всего в гармоничном сочетании отдельных элементов изображения в выбранном масштабе, учитывая заданный формат бумаги. Компоновкой чертежа также называется размещение изображений, размеров и надписей на поле чертежа (то есть внутри рамки).

Простейший способ достижения равновесия в чертеже — это равномерное распределение проекций (но не за счет нарушения проекционной связи!).

Мы коротко рассмотрели компоновка и ее различные методы, а также основные цели и задачи компоновки.

Оставляйте свои комментарии или дополнения к материалу.