что такое кантователь для двигателя

Ещё одна вариация кантователя двигателя

Когда вновь настал момент плановой переборки двигателя на очередной своей машине, перед глазами возникли флэшбеки с разложенными деталями на бетонном полу гаража… “Довольно!” – сказал я себе и решил начать с обустройства комфортного рабочего места. Помимо собранного на отвали верстака из ящиков и поддонов, нужен был кантователь. Взялся делать его сам, планировал по-быстрому собрать из металлолома, да немножко увлёкся…

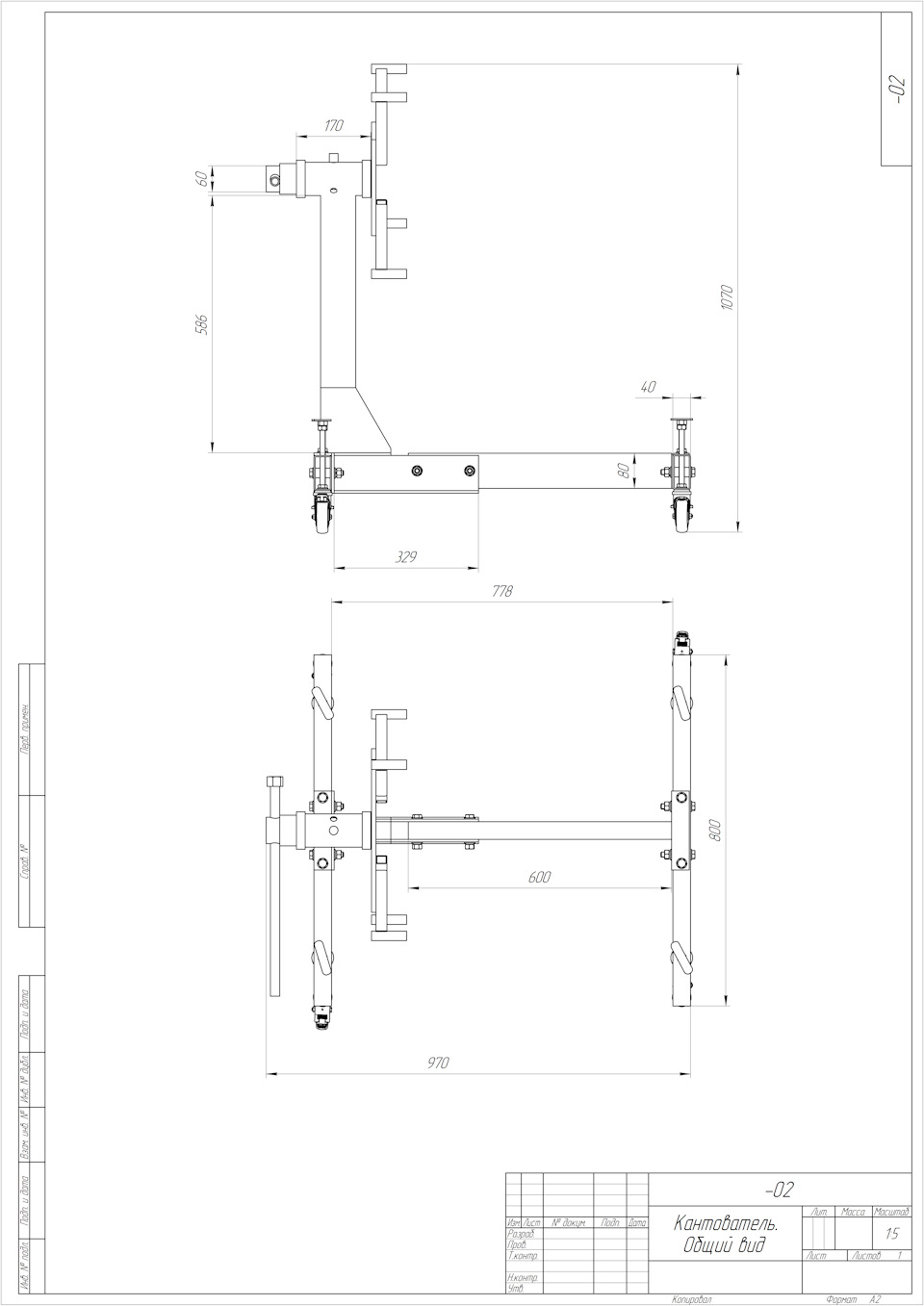

Выдумывать ничего не хотелось, взял понравившуюся картинку из поиска и в Компасе накидал проект по образу и подобию.

На каркас взял трубу 80х40х3, шпиндель – из трубы котла ТЭЦ d60х6. Листовые детали мне нарезал коллега на своей плазме, пластины центрального узла – Ст3 6 мм, планшайба – “Хардокс” 12 мм (что было в доступе). Размеры планшайбы подглядел в этом посте. Крепёж использовал размера М12.

После нарезки труб, идёт самая муторная работа по снятию заусенцев, очистке от следов коррозии. На это ушёл целый день.

Для получения аккуратных отверстий диаметром больше 13 мм я воспользовался пробойником для кабельных вводов, вот таким:

Одной из побочных целей, которые я преследовал, это возможность поработать с полуавтоматом. Варил им всё, кроме соединения шпиндель-планшайба, там для лучшего провара взял покрытый электрод.

В шпинделе и в его опоре сделал по два сквозных отверстия диаметром 13 мм: под углом 90° и 45° соответственно. Тем самым получил восемь фиксированных положений.

Крепёжные поводки сделал из коротких отрезков квадратной трубы 25х25 и полдюймовой водопроводной.

Для фиксации шпинделя от выпадения из поворотного узла, сделал отверстие М6 около края опорного кольца и вкрутил туда винт с внутренним шестигранником. Для ворота также использовал трубу на ½”, нарезав на концах резьбу под стандартные заглушки.

Последний штрих – фиксатор шпинделя. Совать туда просто болт на двенадцать мне показалось не по феншую, поэтому выуженные из металлолома старые запчасти с помощью сварки и точила превратились в удобное приспособление. Для пущей важности, на стержне сделал шариковый фиксатор.

Возится с окраской уже не хотелось, отдал все компоненты для обработки пескоструем и покрытию полимерной порошковой краской. Цвет выбрал ярко-оранжевый, ”светофорный”, как говорят в наших краях)

Результат таков: получилось неплохое, функциональное изделие, издали очень похожее на заводское. Хоть затраты вплотную приблизились к стоимости покупного варианта, обретённые навыки и чувство удовлетворения от результата собственной работы бесценны)

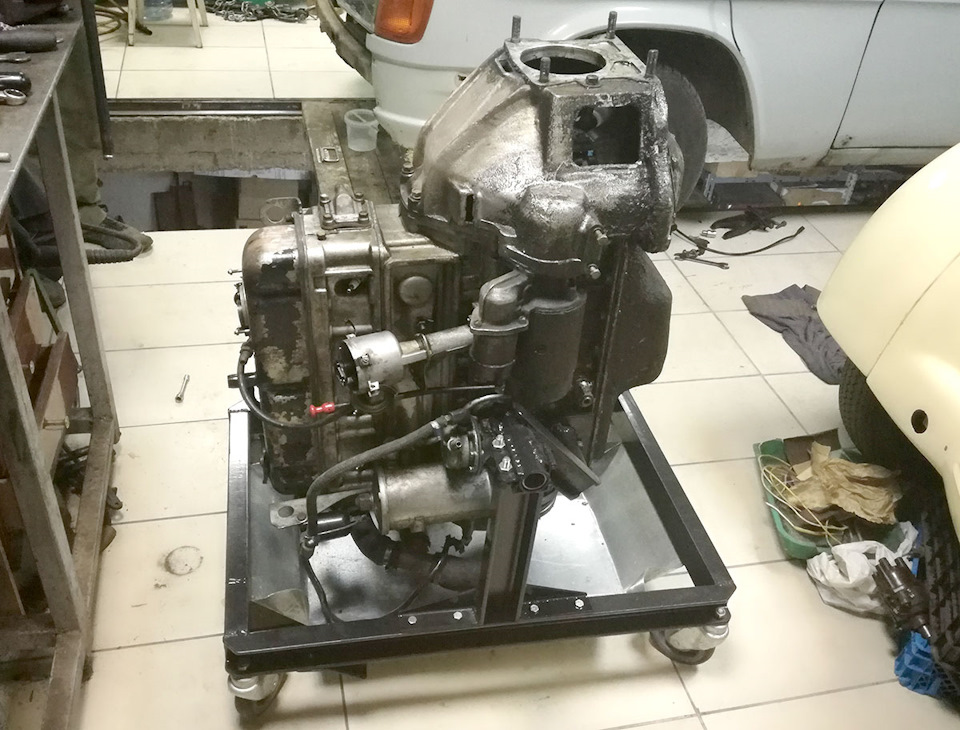

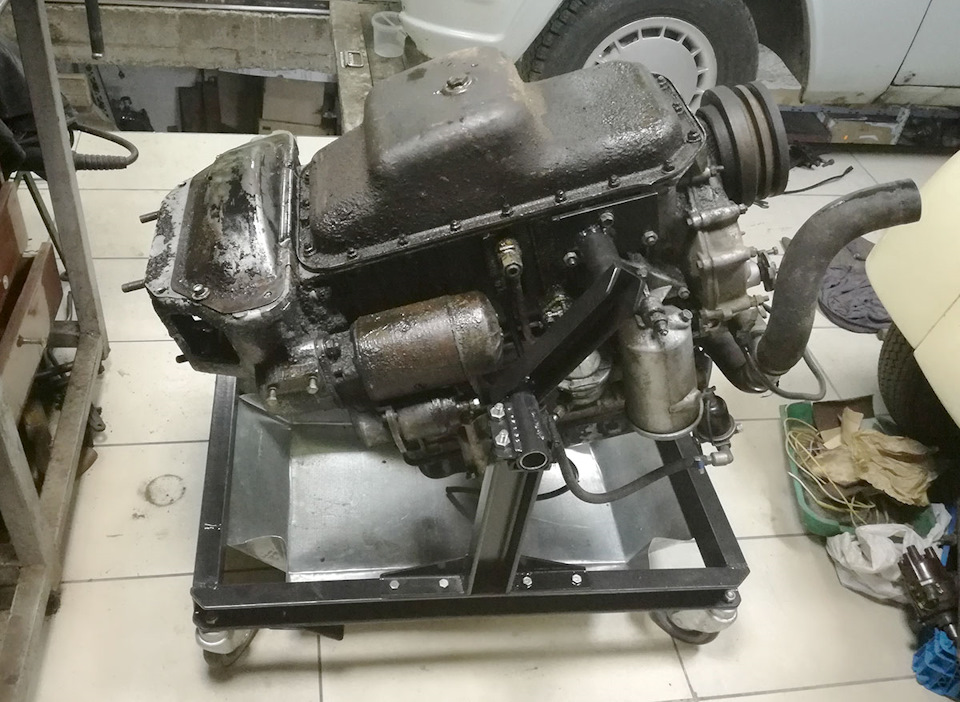

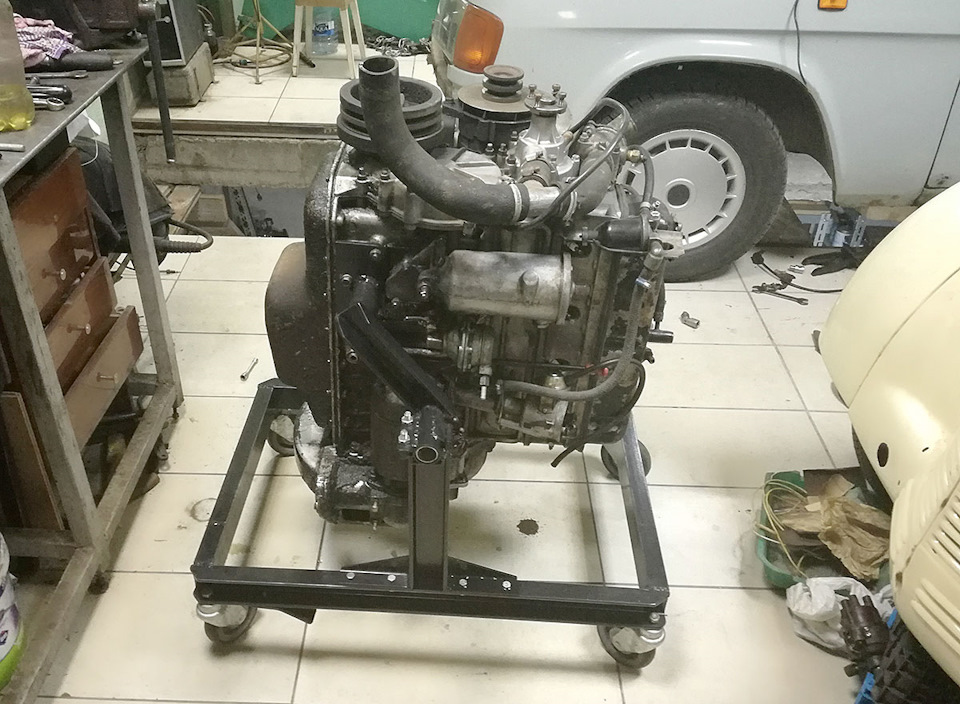

И, напоследок, несколько фото кантователя в работе.

Мои скромный кантователь для движков

Всем вечер добрый, я тут у вас новенький не пинаите сильно))

постараюсь выложить несколько своих работ и моих гаражных помощников.

делал для себя, под 4х цилиндровые японские дизеля, блоки чугунные моторы тяжелые, взял чутка с запасом, пока вроде бы не пожалел…

мотор висит очень устойчиво, практически все затяжки можно делать особо не закрепляя на полу, но это видимо спасибо весу движков.

кантователь не допилил и не покрасил пока… но как время будет закончу его до конца.

сделал его разборным, чтобы во время простоя можно было сложить на полочку и занимать место в гараже.

в дополнение будет пару съемных полочек под инструмент на основной стоике, далее место для съемной мачты для диодного прожектора для лучшего освещения, и также небольшое место под широкую нишу для стекания смазочных материалов на на пол а «ванночку»

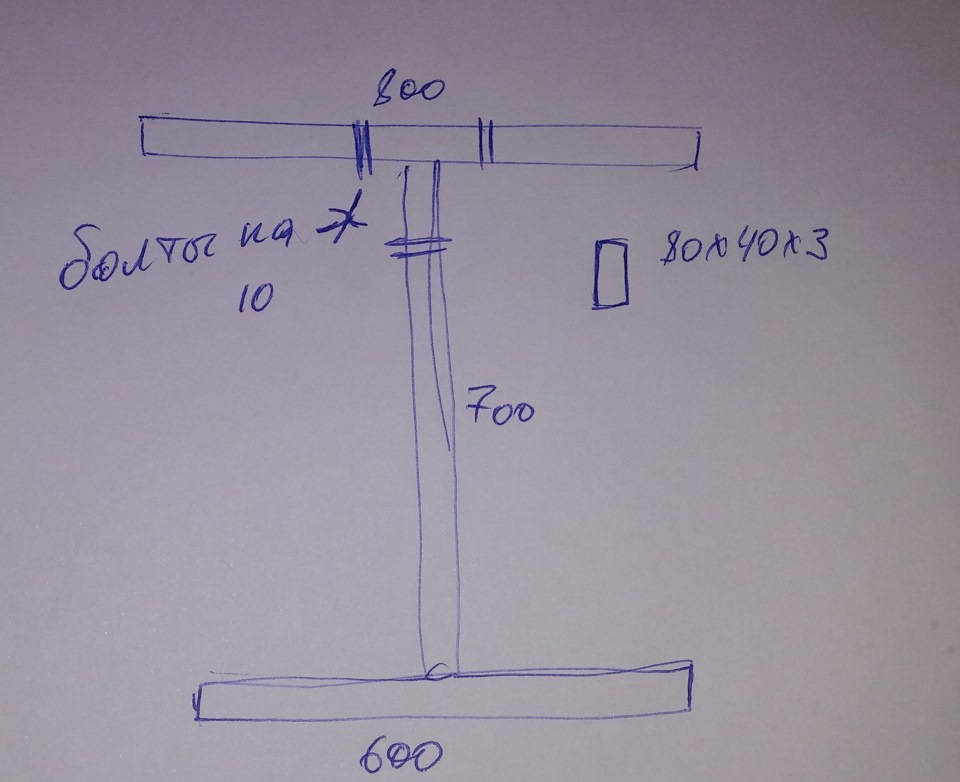

чертеж добавил, прошу прощения за корявые писульки и рисульки

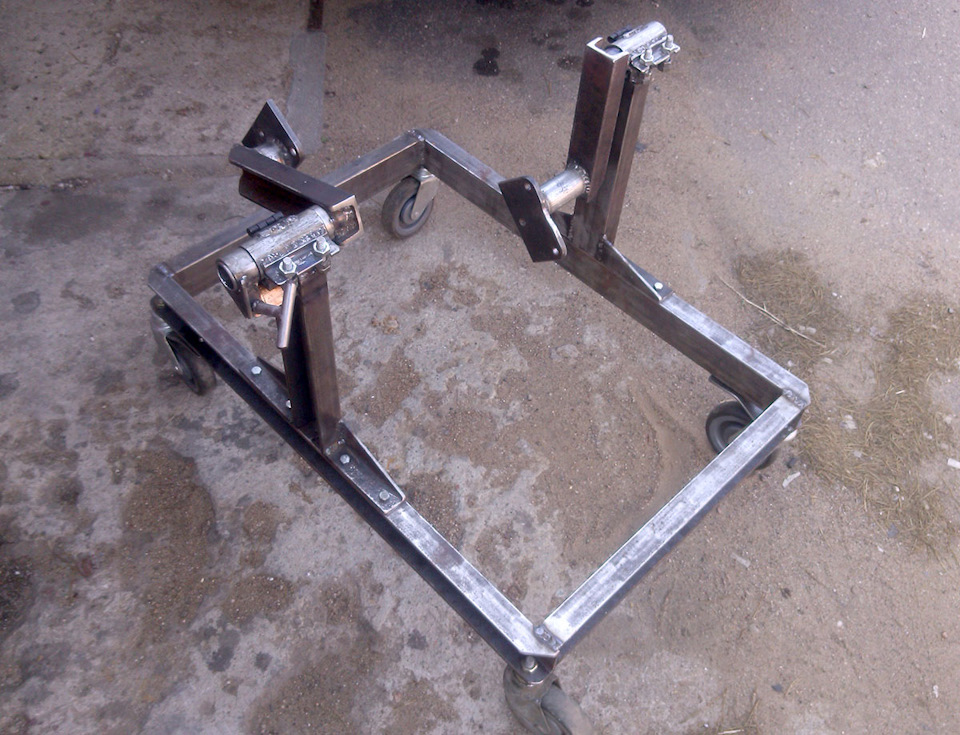

основа и профиля 80х40х3

стоика тот же профиль 80х40х3, пластина основы 8 мм.

крепежная пластина из 10 мм стали, болты на 16, труба 15 наверное (если верить внутрянке, наружка 22) пластины загнутые привел размеры по длине

сталь 6, 190х32х6 — 2 шт и 250х32х6 — 2 шт

Кантователь двигателя

После того как вручную я поворочал движок от галанта, я твердо решил сварить кантователь для двигателя своими руками. Пошукав по инету информацию, что и как, решил не заморачиваться, и сварить из того, что есть. А было в тот момент метров 5 водопроводной трубы на 1 1/4″ и метра 4 дюймовки (у подруги был ремонт и была замена стояков холодной и горячей воды, а у себя я менял полотенцесушитель). Выбор пал на Т-образную раму.

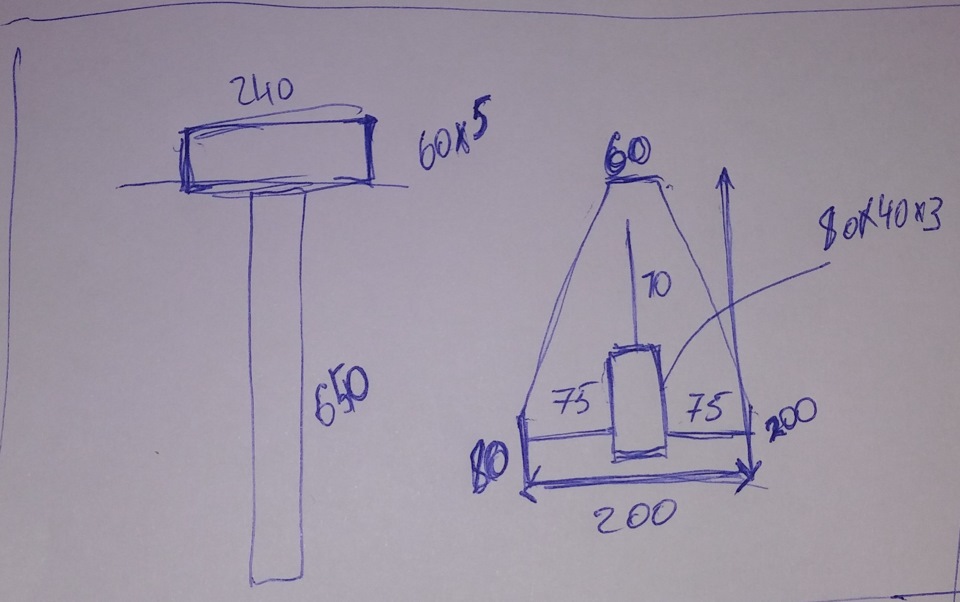

Процесс прост до безобразия, свариваются 3 отрезка трубы необходимой длины под 90 градусов друг к другу, затем в торец стойки сверху приваривается труба внутри которой будет вращаться ось пластины на ушах которой будет висеть двигатель.

Некоторые приваривают встык, но я для уверенности решил сделать своеобразный «обхват» трубы. Делается это так — окружность трубы делится на 4 сектора, 2 сектора выпиливаются приблизительно на 1,5 диаметра в них забивается труба и торчащие по бокам сектора — пластины загибаются и сверху стыкуются. Потом это все обваривается.

Потом на пункте приема металлолома была куплена стальная пластина толщиной 10мм за 75р. Размечена, распилена, ее как раз хватило на основание планшайбы и 4 уха. Основание планшайбы приваривается под 90 градусов к отрезку дюймовой трубы. Данное сварное соединение усилено небольшими треугольными пластинками.

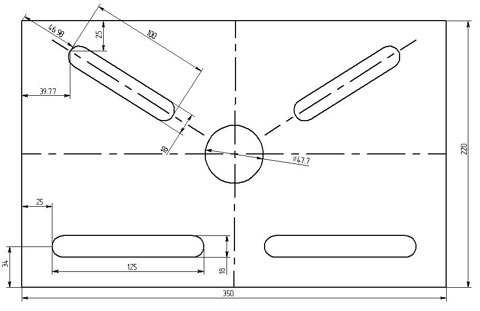

Уши также были размечены и в середине каждого было сделано продолговатое отверстие шириной 10мм, чтобы можно было регулировать размах ушей до крепежных отверстий двигателя.

После сварки примерил планшайбу, и отпилил ее ось так, чтобы она торчала из основания примерно на 5см, там было сделано сквозное отверстие 10мм для ручки вращения. В основании и оси было просверлено совпадающее сквозное отверстие 8мм, а в оси дополнительно такое же отверстие под 90 градусов, чтобы двигатель можно было фиксировать в 4 положениях.

Сделал в планшайбе продолговатые отверстия для крепления уш.

После этого планшайба была отпескоструена (первое испытание моего пескоструя), сварочный шов, конечно, так себе, но достаточно крепкий.

От холодильника, завалявшегося в гараже отрезал верхушку, обточил края, чтобы не поранится и прикинул какой из него поддон выйдет. Результат меня удовлетворил.

После этого все это дело покрасилось. Собиралось на шпильку 10мм через усиленные шайбы.

Затраты:

Пластина 10мм — 75р

Диски для болгарки 7шт — 133р

Электроды сварочные штук 10-15 ушло, трудно определить цену — взял в свое время УОНИИ 13/55 4.5кг за 512р они все не кончаются и не кончаются 😀

Итог: 208р

Самодельный кантователь двигателя

После того как сделал себе кран www.drive2.ru/c/1481270/ осталось еще немного железа, и я решил еще сделать кантователь для двигателя, всё таки лучше перебирать двигатель на стенде чем на коленках, ну и вот что из этой затеи получилось

осталось изготовить и установить снизу какое нибудь корыто чтобы остатки масла и жидкостей не капали на пол, и всё это дело покрасить

Комментарии 57

колеса слабоваты…а приблуда — вещь!

ох дорого обошелся наверно металлище то толстенный))

абсолютно бесплатно, весь материал был за многие годы притащен домой с работы, то там кусок то там кусок вот и пригодилось.

хорошо когда есть откудо тащить)))

Базовый инструмент любой мастерской, сделано хороше!))))

Хорошая работа! На 5+++

Себе в скором времени буду собирать, есть наглядный экземпляр. Своими руками сделано- однозначно нужно похвалить! Молодцом!

Хороши вещи, толково исполнено!

На заднем плане в воротах вверху и внизу щели, соблака пролезет наверное. Как зимой в таком гараже работать?

это так кажется что щель большая на самом деле там щель полтора сантиметра, просто когда фотографировал какраз солнце садилось и свет попадал прямо на ворота

Приспособы класс! Ждем подробных фото в действии!

Класс. Только вчера подумал о таких приспособах, а сегодня во пожалуйста. Респект!

Молодец, полезный девайс.

классно получилось а тазик будеш делать(все увидел ответ)

Если покрасить, от завода не отличить, краник тоже заценил)

+100

а кпп на нем можно крепить?

Здорово получилось! Респект!

отличная вещь…только немного не понял зачем трубки на крепежных зажимах

трубки для того чтобы можно было закрепить двигатель не снимая маховик

У меня дома тоже самодельный, из какого-то медицинского приспособления, так вот там крепление двигателя сбоку, за штатное креплени подушки двигателя ВАЗ, удобнее на мой счет, можно работатьми с маховиком и со сцеплением

Проблема в том, что не у каждого блока цилиндров есть крепление подушки двигателя ВАЗ.

Может к счастью, не все делают ваз))

в ЗАКЛАДКИ) МОЛОДЕЦ!

если я правильно понимаю, то двигло крепится к приспособе в точкам крепления колокола.

двигатель достаточно тяжелая вещь, насколько легко все это дело крутится?

а если центр тяжести не совпадает с осью вращения, то двиг будет переворачиваться…

двигатель не будет переворачиватся, ось вращения стопорится

Не хваьает еще 2 колес… На работе покупной с 4 колесами и гидро поднятием…

Так вот на 2 колесах не практично…

А это синий, подъемник тоже самодельный?

Есть чертеж?

там в начале статьи ссылку автор вставил. читайте текст, а не просто фото проглядывайте. тем более если тема стала интересна. много можно узнать сразу, не задавая лишних вопросов

Спасибо. Не заметил сразу.

Кран тоже зачотный:)

у нас на работе подобный))) уже много лет используем))молодец!

Кантователь для ремонта двигателя

Лапы стенда привинчиваются к двигателю вместо кронштейнов крепления подушек.

Ось вращения двигателя расположена приблизительно в его геометрическом центре. За счет этого конструкция получилась максимально компактной.

Стенд разборный.В разобранном состоянии получается плоская рама на колесах, две стойки и две лапы.

Основа — рама из швеллера 60мм размером примерно 60х80см. К раме привинчены стойки высотой 35см с опорными шарнирами вверху. Шарниры сделаны из трубы, открываются на петлях.

После установки двигателя в сборе с лапами на стенд, петли закрываются и фиксируются гайками.

Чтобы закрепить двигатель в нужном положении на одну из осей ставится съемный хомут. Достаточно его ослабить, повернуть двигатель и зажать.

Снизу к раме пристёгивается поддон. Его я выгнул из листа кровельной оцинковки. Углы загнуты внутрь, для того, чтобы поддон не мешал проворачиваться колесам, заодно получается нужная форма корыта.

Стенд сделан довольно низким. Это для компактности и понижения центра тяжести. Зато, катать на нем мотор без риска уронить возможно даже по пересеченной местности.

Колес с фиксаторами у меня не было, поэтому на двух колесах по диагонали сделал стопора — изогнутая пластина привинчивается болтом к раме, зажимая колесо.

Всё делалось на коленке при помощи болгарки, дрели и напильника.

Для примерок использовал пустой блок, поставив его на нужном уровне на доски.

Метки: кантователь, стенд для двигателя

Комментарии 38

У меня два разных. Один — вешать за заднюю часть блока, а второй- за места крепления боковых подушек.

Для полного счастья ещё стенд для обкатки на колесах сделайте. И укосину, на них же что бы движки вытаскивать над ямой.

Низковата конструкция, — работать не удобно. Ещё обычно полочку делают для болтов и гаек и ещё, что бы инструмент положить, функционально, как у 4WezDe.

Стенд для обкатки есть. С колесами, радиатором, бензобаком, аккумулятором, датчиками давления и температуры.

Глушака — съемного не хватвает Ну это уже не актуально- это же мотор в обвесе 19 века., а с инжектора как катать собираешься, или только на машине? А для дизелей легковых еще один стенд будешь варить?

Я занимаюсь только машинами 19 века. А глушака действительно не хватает.

Их всё меньше и меньше. Что дальше? Как катать инжекторы будем?

Мысли какие есть?

Я занимаюсь только машинами 19 века. А глушака действительно не хватает.

Я думаю, Вы всё правильно придумали. Это имеет смысл, если вплотную занимаешься ремонтом разных двигателей. Но у меня другая специфика — комплексная реставрация старых советских автомобилей, в том числе и ремонт моторов. Поэтому насчет инжекторов даже не задумываюсь )

Или «универсальные » мозги смастерить на базе волги или ваза, что бы движок для начала хотя бы на холостых работал.Надо с народом посоветоваться.