что такое износ футеровки

Футеровка промежуточного ковша, ее эксплуатация и износ

Футеровка промежуточного ковша мнлз (рисунок 3.17) работает в чрезвычайно сложных условиях, поскольку ее рабочий слой непрерывно контактирует с жидкой сталью в течение длительного времени (10-25 часов и более). После окончания разливки футеровка промковша мнлз охлаждается вместе с остатком металла, который затем удаляется из промковша. При этом многократно используемая часть футеровки подвергается дополнительным нагрузкам, связанным с циклическим изменением температуры и механическими воздействиями (при удалении остатка).

Следовательно, промежуточный ковш, как емкость, вмещающую жидкую сталь, необходимо футеровать определенными видами огнеупоров, учитывая специфику их эксплуатации. Выбор конструкции и вида огнеупоров является весьма ответственной задачей, так как огнеупоры должны отвечать требованиям, обеспечивающим устойчивую, бесперебойную работу промковша в течение процесса разливки.

Рисунок 3.17 – Основные элементы футеровки промковша: 1 – кожух; 2 – теплоизоляционный слой; 3 – арматурный слой; 4 – рабочий слой; 5 – металлоприемник; 6 – стакан-дозатор; 7 – сливной носик

Огнеупоры в промковше выполняют следующие основные функции:

Одним из важнейших элементов, обеспечивающих функционирование промковша, является футеровка его стен и днища, которая размещается в металлическом кожухе. Для облегчения удаления остатков металла после окончания разливки внутренние стенки ковша выполнены с уклоном 5-10 градусов. Футеровка, как правило, выполняется трехслойной: рабочий (непосредственно контактирующий с жидкой сталью), арматурный (используемый многократно) и теплоизоляционный (обеспечивающий минимизацию потерь тепла) слои. В среднем расход огнеупоров промковша составляет 2,5-3,5 кг/т разливаемой стали.

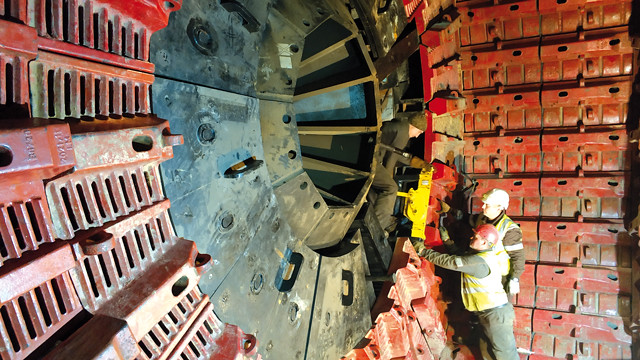

Рабочий слой футеровки промковша обычно работает только один цикл разливки. Рабочий слой, как правило, наносится на арматурный методом мокрого торкретирования (набрызгивания) (рисунок 3.18).

Рисунок 3.18 – Машина для торкретирования промковша (а) и нанесение торкрет покрытия (б)

Гранулометрический состав такой торкрет-массы колеблется в пределах 0,1-1,0 мм. Торкрет порошок смешивается с определенным количеством воды в специальной установке и затем набрызгивается на арматурный слой, имеющий температуру 60-80 o С. Толщина слоя торкрет-покрытия, наносимого на стенки и днище промежуточного ковша, зависит от длительности серии разливки и составляет от 30 мм до 80 мм. Основные параметры торкрет-массы представлены в таблице 3.1.

Таблица 3.1 – Физико-технические показатели торкрет-массы рабочего слоя

Минимальная толщина покрытия должна составлять 30 мм. Это обеспечивает оптимальный эффект сцепления торкрет-покрытия с рабочей футеровкой и ее беспрепятственное отделение от арматурного слоя после разливки.

После нанесения торкрет-покрытия промковш отстаивается в течение двух-четырех часов и затем отправляется на просушивание. Сушка ковша производится в следующей последовательности: в течение 1,5-2 часов на малом огне ковш разогревается до температуры 350-400 o С. После этого за 1,5-2 часа на максимальном пламени ковш доводят до температуры 1100-1200 o С.

В случае если после разогрева промковша разливка не производится, допускается перевод в плавный режим разогрева и снижение температуры футеровки промковша до 400 o С. В настоящее время все большее распространение получают торкрет-массы, которые допускают эксплуатацию футеровки промковша при температуре окружающей среды.

Торкрет-покрытие промковшей обеспечивает следующие положительные эффекты:

Основными зонами повышенного износа рабочего слоя футеровки промковша являются зона шлакового пояса и днище в области падения струи из сталеразливочного ковша.

Износ рабочего слоя футеровки промковша в шлаковом поясе, как правило, обусловливается химической агрессивностью покровной теплоизолирующей смеси по отношению к магнезитовому торкрет-слою.

В настоящее время в зарубежной и отечественной практике широко применяется высокоэффективное теплоизолирующее покрытие на основе золы рисовой шелухи, содержащее свыше 90% SiO2. Это обеспечивает стабильность разливки стали длинными сериями при минимальном износе футеровки промковша в зоне шлакового пояса. Расход такой теплоизолирующей смеси составляет 0,20-0,24 кг/т разливаемой стали, а колебания температуры стали в промковше в процессе разливки одного сталеразливочного ковша обычно не превышают 3-4 o С. При контакте с жидкой сталью оно быстро формирует жидкую пленку толщиной 5-7 мм, которая предотвращает поглощение расплавом кислорода и азота. Над тонким расплавленным слоем покрытие остается в стабильно твердом состоянии, сохраняя свои высокие изолирующие свойства и низкую насыпную плотность.

В последние годы на ряде металлургических предприятий в качестве рабочего слоя используются так называемые «сухие» магнезиальные массы. Благодаря оптимально подобранному химическому и фракционному составу (таблица 3.2), модификатора и комплексного связующего масса обладает стойкостью к расплавам металла и шлака, а так же высокими теплоизолирующими свойствами в период эксплуатации промежуточного ковша.

Засыпка «сухой» массы выполняется в зазор между арматурным слоем и стенкой шаблона (рисунок 3.19).

Набор прочности засыпанного слоя происходит в процессе термообработки. Разогрев огнеупорного материала осуществляется в автоматическом режиме через стенку шаблона до температуры

280 o С с последующей выдержкой в течении 1 часа и охлаждением. После извлечения шаблона промковш передается на МНЛЗ; а перед разливкой разогреваются исключительно функциональные элементы (стопор-моноблок, стакан-дозатор и погружаемый стакан), при этом рабочая футеровка, выполненная из «сухой» магнезиальной массы остается практически холодной. Металл из первого сталеразливочного ковша в серии подается в холодный промежуточный ковш.

Рисунок 3.19 – Схема изготовления рабочего слоя футеровки с применением «сухой» массы

Состав массы разработан таким образом, что после завершения эксплуатации промежуточного ковша и охлаждения футеровки ниже 400 o С, рабочий слой футеровки теряет свою строительную прочность и легко удаляется при раскантовке ковша.

Такая технология обладает определенными преимуществами перед традиционной (мокрое торкретирование) технологией получения рабочего слоя:

Арматурный слой футеровки промковша выполняется, как правило, на базе тиксотропных масс с низким содержанием цемента и высоким содержанием Al2O3, принудительно смешиваемых с малым количеством воды и уплотняемых вибраторами. Для плотной фиксации арматурного слоя используются специальные анкеры, привариваемые к кожуху промковша (рисунок 3.20). Расстояние от концов анкеров до поверхности арматурного слоя футеровки составляет 40-50 мм.

Обычно арматурный слой наливают по шаблону. Его стойкость составляет 800-1000 плавок. Монолитную футеровку наливают толщиной 100-120 мм для стен и 180-220 мм для днища. Допускаются периодические ремонты монолитной футеровки.

Сушка наливной арматурной футеровки производится в специальном режиме и нуждается в особой точности. На первом этапе сушки требуется соблюдение температуры около 100-120 o C в течение примерно 20 часов. Затем температура подогрева равномерно повышается до 850-900 o C в течение 20-24 часов.

Рисунок 3.20 – Схема расположения анкеров на стенках промковша

Для контроля процесса разогрева целесообразно использовать систему программируемого управления и регулирования пламени. При сушке, разогреве футеровки и разливке промковш может закрываться металлической или футерованной крышкой с отверстиями для установки горелок, подачи жидкой стали из сталеразливочного ковша, засыпки на зеркало металла теплоизолирующих материалов, установки стопоров или других устройств.

Одним из преимуществ такого типа футеровки (в сравнении с кирпичной), является повышение жесткости промковша в целом. Однако на практике для больших промковшей часто наблюдается быстрое появление длинных продольных трещин, что нарушает монолитность футеровки и нивелирует это преимущество. Когда футеровка износится на 40-60%, она может быть долита новым материалом после механической обдирки и предварительной очистки кислородным или газокислородным обдувом.

Основные преимущества применения наливных футеровок промковшей заключаются в следующем:

Между бетонной футеровкой и металлическим кожухом промковша устанавливается теплоизоляционный слой, предотвращающий потери тепла металлом через футеровку. Для этой цели применяют волокнистые теплоизоляционные материалы, например, муллитокремнеземистый войлок, фетр, картон и т.п. Тип и эффективность изоляции имеет определяющее значение при выборе температурного режима в промковше. Основные параметры материала теплоизоляционного слоя представлены в таблице 3.3.

Таблица 3.3 – Физико-технические показатели теплоизоляционного материала

Для предотвращения преждевременного вывода промковша из эксплуатации вследствие повышенного износа футеровки днища в месте падения струи стали дополнительно устанавливается металлоприемник из высокопрочного бетона определенной геометрической формы. Он устанавливается в промковше до нанесения торкрет-покрытия и дополнительно расклинивается с помощью огнеупорных изделий (рисунок 3.21).

Рисунок 3.21 – Установка металлоприемника и перегородок в промковше

Установка порогов и перегородок в зону турбулентного движения потока стали позволяют продлить время нахождения металла в промковше. Точные места расположения этих элементов определяются в соответствии с геометрическими формами промковша. При применении монолитной арматурной футеровки места для установки порогов и перегородок во время заливки оставляют пустыми, а сами изделия устанавливают позднее.

Причины выхода из строя футеровки индукционных печей. Физико-химические процессы износа футеровки

Причины выхода из строя футеровки индукционных печей. Физико-химические процессы износа футеровки

Основной причиной выхода тиглей из строя является их сквозное спекание и растрескивание, сопровождающееся выходом металла к индуктору. Слабым звеном в футеровке тигля является шлаковый пояс, где футеровка обильно насыщена SiO2, CaO, MnO, R2О. Содержание MgO в рабочих зонах снижается до 20,97 %, Fe2O3 достигает 8,2 %. Результаты химического и минералогического анализов футеровки шлакового пояса показали, что огнеупоры весьма значительно насыщаются силикатными расплавами, в результате чего примерно в 4 раза увеличивается содержание силикатов в рабочей зоне и высокоогнеупорная форстеритовая связка заменяется неогнеупорной монтичеллитовой. Известно, что монтичеллит начинает корродировать зерна хромшпинелида при 1400 °С, причем с увеличением температуры процесс интенсифицируется. При температуре металлургического процесса 1600-1640 °С при неограниченном снабжении футеровки расплавами наблюдается разрушение агрегатных скоплений, а также отдельных зерен периклаза и зерен хромшпинелида, в результате чего вместо обломочной структуры образуется структура с корродированными зернами периклаза и хромшпинелида, разобщенными силикатными прослойками и участками силикатов. Такая структура менее износоустойчива в службе и обусловливает высокий износ шлакового пояса тигля вследствие оплавления. Так же как и в футеровке шлакового пояса дуговых печей, в шлаковом поясе тигля не наблюдается рекристаллизации зерен периклаза.

Износ футеровки стен тигля ниже уровня шлака значительно меньше. Поступление силикатных расплавов в эти участки футеровки ограничено, вследствие чего при практически одинаковой со шлаковым поясом переходной зоне резко меняется состав и структура рабочей зоны. Распад агрегатных скоплений периклаза наблюдается и здесь, однако вместе с тем идет процесс рекристаллизации зерен периклаза, в результате чего они увеличиваются в размере до 0,3 мм (в шлаковом поясе — 0,05 мм), количество вторичного шпинелида в рабочей зоне увеличивается до 5-10 %, а силикаты составляют 10-15 %, причем ближе к поверхности содержание их уменьшается. Силикаты представлены монтичеллитом и форстеритом.

Подина печи работает в несколько отличных (по сравнению со стенками) температурных условиях, она подвергается более длительному воздействию расплавленного металла, т. е. скорости процессов по сравнению с верхом тигля должны увеличиваться. Однако контакт подины со шлаком ограничен (слив металла, начало плавления), поэтому должны увеличиться в основном скорости твердофазовых реакций. Это подтверждается данными минералогического исследования. Установлено, что в рабочей зоне подины количество вторичного шпинелида сложного состава увеличивается до 20-25 %, содержание силикатов в рабочей зоне не превышает 5-15 %.

Кирпичный рабочий слой по сравнению с монолитным в два раза меньше насыщается SiO2, меньше содержание Аl2O3 в рабочих зонах, до 70 % увеличивается содержание окислов железа (в основном закиси железа), по мере приближения от подины к шлаковому поясу наблюдается увеличение насыщения футеровки компонентами плавки. Как и в монолитном тигле, в переходной зоне тигля с кирпичным рабочим слоем наблюдаются процессы распада обломков периклаза, коррозии зерен хромшпинелида, образования вторичного шпинелида. В более горячей части зоны (15-25 мм) наблюдается уплотнение структуры вследствие проникновения металла и некоторой рекристаллизации зерен периклаза. Силикаты в зоне составляют 8-10 %. В рабочей зоне количество силикатов увеличивается до 10-15 %, периклаз находится в виде отдельных зерен, разобщенных силикатами. Отмечается процесс рекристаллизации зерен периклаза. Обломки хромшпинелида почти полностью перекристаллизовываются в мелкие октаэдрической и кубической формы кристаллы. Связь хромшпинелида с периклазом часто прямая. Силикаты в рабочей зоне распределены равномерно, представлены монтичеллитом и форстеритом с нормальными оптическими константами.

Увеличение количества силикатов в футеровке приводит как к ее износу, так и к спеканию. В основной футеровке возрастает роль порошкообразного буферного слоя, примыкающего к индуктору. Наличие этого слоя особенно важно при применении материалов с высоким содержанием MgO, обладающих повышенным термическим расширением в интервале температур 1200-1400 °С и склонных к растрескиванию вследствие усадки при более высокой температуре, в результате чего возможен проход металла на индуктор.

Поскольку наиболее расплавоустойчивой фазой является периклаз, то восстановление шлакового пояса основных тиглей целесообразнее проводить массой из плавленого магнезита с содержанием 95-96 % фракции мм.

Использованная литература:

1. Кайбичева М.Н. Футеровка электропечей. М.: «Металлургия», 1975, 280 с.

Футеровка в горнодобывающей отрасли. Что сберегает стальных гигантов?

В горнодобывающей отрасли износ узлов неизбежен на всех этапах. Горное оборудование подвергается сильнейшим механическим, химическим и температурным воздействиям. Это в равной степени относится к шахтам и карьерам, а также к дробильным и классифицирующим комплексам. Для защиты механизмов применяют футеровку. Сегодня процессы защиты горного оборудования носят инновационный характер, где могут применяться оригинальные инженерные и дизайнерские решения. Впрочем, и старые, зарекомендовавшие себя ещё с советских времён способы футеровки не забыты и пользуются спросом. Насколько эффективно защитная облицовка борется с преждевременным износом, коррозией и налипанием, рассказывают наши эксперты.

Защита, которая экономит

Безусловно, все горнодобывающие компании применяют футеровочные элементы по всей продолжительности технологических переделов, начиная от защиты ковша экскаватора в забое и заканчивая футеровкой бункеров отгрузки готового концентрата.

Как правило, узкие места большинства обогатительных фабрик — мельницы первой стадии измельчения. Именно они определяют производительность всего цикла обогащения. Новые проекты ориентированы на применение мельниц большого диаметра с уникальной часовой производительностью. Часовой простой таких мельниц может приносить потери в несколько миллионов рублей, что существенно перекрывает любую экономию на стоимости самой футеровки.

«Футеровочные пластины имеют повышенную твёрдость и продлевают срок службы рабочих органов горно-шахтного оборудования. При ремонте всегда дешевле и быстрее поменять пару изношенных пластин, чем менять основной лист всей конструкции. Применение защитных футеровочных пластин поможет сократить время на простой оборудования из-за вынужденного ремонта и упростит запланированные ремонты, ведь всегда можно рассчитать, какие пластины пора менять, и подготовить их заранее. Все эти факторы сокращают и количество ремонтов, и их продолжительность. Также увеличивается производительность труда и экономическая эффективность работы оборудования в целом», — считает инженер-конструктор ООО «УгольМашСервис» Илья Деблов.

«В добывающей промышленности имеется большое количество механизмов, подверженных абразивному износу. Это экскаваторы, ковши и их зубья, перегрузочные устройства дробления, то есть весь спектр, вплоть до обогащения и всего остального. Везде присутствует сильный абразивный износ, потому что у многих механизмов гигантская производительность. К примеру, у ковша объёмом 33 куба производительность дробилок составляет 300 тонн в час. Очень важно обеспечить эффективную защиту, но, если остановить дробилку производительностью 300 тонн в час хотя бы на 10 часов, предприятие понесёт большие потери. Применение футеровки увеличивает срок службы вдвое. Да, футеровка — недешёвый компонент, но всё компенсируется, и в итоге получается экономическая эффективность», — рассказывает технический директор ООО «РСТП» Юрий Щепко.

К основным видам оборудования, в котором применяют футеровку, относят дробильное и измельчительное оборудование: дробилки, мельницы. Также это оборудование для классификации и обогащения руды — гидроциклоны, конвейерные устройства, трубопроводы, насосное оборудование, ёмкостное оборудование, перегружатели и приёмные короба.

В футеровке также нуждается карьерная техника: экскаваторы, грейдеры, автосамосвалы, рабочее оборудование которых находится в постоянном контакте с породой, углём, вследствие чего подвержено максимальному абразивному износу.

Эксперт

«Основными параметрами футеровки являются срок службы и кратность замены отдельных элементов, коэффициент использования обогатительного оборудования, его производительность.

В качестве ощутимых эффектов изменения футеровки можно привести такие примеры: переход с марганцовистой футеровки мельниц МПСИ 70х23 на современную хромомолибденовую футеровку позволил увеличить межремонтный срок службы футеровки на 50%, поднять КИО мельницы с 0,83 до 0,95.

Изменение дизайна футеровки и применение средств механизации в процессе замены футеровки позволяет сократить простой мельницы на замену футеровки в 2–3 раза. Применение турбоэлеваторов и нового дизайна разгрузочных решёток позволяет до 40% сократить объём циркуляции пульпы и повысить производительность по готовому классу на 5–15%.

Комплексный подход при проектировании и эксплуатации футеровки позволяет существенно повысить эффективность обогатительного производства без инвестиций в новое оборудование, выжимая максимальную производительность из установленных единиц.

Более дорогостоящая футеровка при расчёте бюджета на 3–5 лет эксплуатации зачастую имеет сопоставимую стоимость за счёт существенно более высокого срока службы и низкого металлопотребления.

Поэтому на рынке сейчас начинают обоснованно набирать всё большую популярность 3- и 5-летние контракты. Ведь процесс установки футеровочных элементов, ремонта и обслуживания — это всегда тесное взаимодействие горнодобывающей компании и поставщика технических решений на протяжении всего жизненного цикла предприятия».

Эксперт

«Футеровка значительно увеличивает срок службы оборудования. Раньше футеровку для барабанных мельниц производили из стали, но в последнее время стало очевидно, что резина намного лучше. Этот материал имеет много преимуществ. Футеровка из резины демонстрирует прекрасные эксплуатационные показатели.

Касается это в первую очередь шаровых мельниц, а именно агрегатов третьей и второй стадии измельчения. Но и это ещё не всё. Для мельниц доизмельчения также отлично подходит резиновая футеровка. Это наилучший вариант для них.

Для шаровых агрегатов первой стадии измельчения рекомендуется использовать смешанную (комбинированную) резиново-металлическую футеровку, весьма устойчивую к истиранию и коррозии. Служит она действительно долго. Футеровка мельниц — дело серьёзное, и нужно подойти к нему ответственно.

Наша компания проектирует, изготавливает и поставляет футеровку для мельниц МШР, МШЦ, ММС, МПСИ различных диаметров и производителей. На стадии проектирования мельничной футеровки мы применяем пакеты программ «Rocky + ANSYS» (США) и MillTraj (Австралия) для проверки архитектуры футеровки, определения баллистики рудно-шаровой загрузки.

На постоянной основе мы проводим научно-экспериментальную работу по испытаниям новых составов металла и усилению их хромом, молибденом и другими легирующими элементами с более высокими свойствами на истирание и удары, постоянно прорабатываем вопросы химического состава стали, технологии литья и закалки, а также испытываем образцы с привлечением аттестованной на данные виды работ лаборатории АлтГТУ им. И. И.

Ползунова и научных сотрудников вышеназванного университета. Результаты испытаний опытных образцов показывают значительное увеличение физико-механических свойств металлов, более стабильные и однородные фазовые и структурные составы стали, значительно более мелкое зерно материала. Наличие всех этих факторов значительно повышает эксплуатационные свойства изделий.

По резиновым смесям мы также на постоянной основе разрабатываем новые и корректируем используемые рецептуры. Нашими специалистами был разработан, изготовлен и передан для успешной эксплуатации комплект резиновых «плит-волн» с эффектом самофутерования на мельницу МШЦ 4,5×7,5. В «плите-волне» роль усиливающего элемента выполняет размольный шар, который надёжно расклинивается в пазах-ловушках.

Благодаря такому конструктивному решению снижается вес футерованного элемента, сокращаются сроки монтажа футеровки, так как один элемент объединяет в себе два — «лифтер + плита». После заполнения пазов-ловушек «плиты-волны» размольными шарами получается резинометаллическая футеровка со всеми её преимуществами перед резиновыми и стальными типами футеровок. Увеличивается тонина помола материала и срок службы.

Особо отмечу, что данные преимущества футеровки с эффектом самофутерования доступны при сопоставимых затратах на приобретение и эксплуатацию комплектов чисто резиновых футеровок и при значительно меньших затратах на приобретение и эксплуатацию на резинометаллические футеровки, не говоря уже о чисто стальных футеровках».

Полимеры, керамика и металл

По словам экспертов, футеровки бывают различных видов в зависимости от того, что необходимо потребителю. Есть керамическая, резиновая, полимерная футеровки, есть каменное литьё. Керамика очень хрупкая и более тяжёлая, но износостойкость у неё тоже неплохая. И полимерная, и резиновая футеровки работают эффективно: снижаются шумы, износ, но если булыжник большой, метр в диаметре, то и резина не выдержит.

«В качестве футеровок используют самые разные материалы: износостойкие чугуны, легированные стали, карбид кремния, пластмассы, эластомеры — резины и полиуретаны. В последнее время наиболее востребованными износостойкими материалами футеровок являются резины и металлы.

В некоторых случаях используют сочетание резиновых и металлических и других комбинированных элементов», — отмечает заместитель директора ООО фирма «НордСиб» Евгений Семёнов.

«В зависимости от условий производства футеровки в горном деле дополняют друг друга. У полимерных футеровок вес меньше. В то же время ставить такую футеровку толщиной меньше чем 25–30 мм бессмысленно.

Есть предприятия, на которых извлекают металл без присутствия чёрного металла. Там наша футеровка не подойдёт, потому что присутствуют микрочастицы металла и происходит трение. Там применяются либо полимеры, либо что-то ещё. Отрасли очень многогранные, у каждого рудника или карьера есть своя специфика», — рассказывает Юрий Щепко.

«Многолетний опыт в горнопромышленной отрасли показывает, что наилучших результатов можно достичь при использовании футеровки, изготовленной из комбинаций нескольких видов материалов.

По результатам проведённых испытаний достойно себя показала резино-керамическая футеровка, объединившая преимущества всех её компонентов: керамические элементы лучше всего противостоят абразивному износу, резина гасит колебания и вибрации, а также является связующим между керамическими элементами и стальным листом, а сталь — основа, с помощью которой происходит крепление футеровки к оборудованию», — делится опытом специалист по направлению износостойких материалов «Майнинг Элемент» Александр Лысенко.

Интеллектуальный продукт

Можно сказать, что современная футеровка — это высокоинтеллектуальный продукт.

По словам директора «МГМ-Групп» Максима Кузнецова, при проектировании футеровочных деталей мельниц большого диаметра компания учитывает три основных аспекта.

Первый — это моделирование баллистики и прогнозирование производительности мельницы по готовому классу — ключевое значение имеет профиль футеровочных элементов барабана мельницы, криволинейные зарешётные элеваторы (часто называют турболифтерами), а также дизайн и расположение отверстий и щелей решётки мельницы. Дизайн футеровки может обеспечить прирост производительности от 5 до 25%.

Второй аспект — это монтажепригодность и адаптация под применяемые грузоподъёмные механизмы, которые напрямую влияют на сроки проведения ремонтных работ во время замены футеровки и определяют КИО мельницы, а соответственно, и годовую производительность.

И третий — это материаловедение: подбор оптимального сплава, структура металла, применение композитных решений позволяют существенно увеличить срок службы футеровочных элементов, обеспечить кратность срока службы отдельных элементов. В комплексе это также имеет большое влияние на КИО оборудования.

«Подобная проработка основана на использовании современных программных продуктов моделирования, большом опыте поставок на различные мельницы и технологические условия, опыте монтажных работ и сотрудничестве с крупнейшими мировыми компаниями индустрии. Как пример: для мельниц ММС (ММПС) 70х23, популярных на постсоветском пространстве, мы применяем более десяти модификаций футеровки. По сути, каждую мельницу мы рассматриваем как уникальный технологический передел, а каждая новая поставка содержит дополнительные улучшения и доработки», — рассказывает Максим Кузнецов.

«Сложность природы процесса износа демонстрирует, что в этом уравнении как металлические, так и абразивные переменные влияют на скорость износа, а количественная информация, полученная в одной системе, не может быть экстраполирована на другие системы.

Наибольшее влияние на износостойкость элементов футеровки при заданной геометрии и известном характере износа оказывают химический состав сплава, его микроструктура в конечном изделии, твёрдость поверхности, наличие литейных дефектов и качество их исправления.

При подборе материала металлической футеровки учитывается характер износа, наличие ударных нагрузок, коррозионных сред, а также конфигурация отливки и толщина сечений её стенок.

Для повышения стойкости металла стальных и чугунных футеровочных элементов к износу применяются легирование и модифицирование, направленные на получение оптимальной микроструктуры.

Для тонкой настройки сплава под условия эксплуатации подбирается содержание легирующих элементов, а моделирование литейных процессов на этапе разработки технологии изготовления отливки помогает свести к минимуму усадочные и газовые дефекты отливок ещё до начала конструирования оснастки.

Регламентированные процедуры подготовки отливок, исправления дефектов и проведения приёмо-сдаточных испытаний позволяют нам обеспечить стабильность качества отдельных элементов футеровки в составе комплексной поставки», — отмечает руководитель направления технологии литейного производства компании «Майнинг Элемент» Александр Кожевников.

По словам представителя ООО фирма «НордСиб» Евгения Семенова, при разработке футеровочных изделий применяют компьютерное моделирование, отработку и создание новых универсальных, инновационных материалов.

Rocky — универсальный пакет на базе метода дискретных элементов МДЭ или DEM — Discrete Element Modeling. Rocky предназначен для моделирования поведения частиц сыпучего и жидкого материала в работе различного оборудования.

Компания проводит лабораторные испытания на специальном инновационном оборудовании.

Моделирование позволяет избегать ошибок проектирования, а при испытаниях новых конструкций или в случае оптимизации работы эксплуатируемого оборудования часть трудоёмких технологических исследований заменяется вычислительными и физическими экспериментами.

По словам представителя ООО «Майнинг Элемент» Александра Лысенко, футеровки, применяемые на различном транспортировочном оборудовании дроблёной горной породы и сыпучих материалов, можно смело называть высокоинтеллектуальным продуктом, поскольку при их изготовлении используются передовые производственные мощности и современные синтетические материалы (резина, полиуретан), а также проводится тщательный операционный контроль на каждой стадии изготовления и эксплуатации.

Путь минимизации и стандартизации габаритных размеров футеровок и сочетаний их материалов облегчает процесс подбора футеровок и позволяет применять их на различной дроблёной породе.

Эксперт

«Применение современных футеровочных материалов с более высокими показателями стойкости к износу, стандартными размерами и меньшей массой позволяет до 1,5–3 раз повысить сроки ходимости футеровок и, соответственно, сократить количество замен, а также более точно прогнозировать время остановки оборудования на плановое обслуживание и унифицировать складские запасы футеровочных материалов, что, в свою очередь, понижает стоимость футеровок при комплексных поставках. Эффективность оборудования повышается вследствие подбора футеровок с различными свойствами под специфику перерабатываемых материалов, снижая побочные эффекты, в том числе налипание, коррозию и просыпи».

Эксперт

«Твёрдость материалов, применяемых для изготовления футеровочных пластин, на порядок выше, чем у конструкционных металлов, из которых изготовлено само оборудование. Наибольшее распространение получили такие марки стали, как Hardox, Magstrong, Raex, Fora. Большой спрос на футеровку со временем привёл к внедрению новых технологий по изготовлению защитных элементов. Появились биметаллические наплавленные плиты.

Наплавленные плиты производятся путём наплавки износостойкого сплава с содержанием карбидов на листы из стали обыкновенного качества. Наплавленный сплав обладает разным составом как самой матрицы, так и карбидов, содержащихся в ней, что определяет характеристики и износостойкие свойства плиты. Наплавляемый материал — это хромоникелевый сплав, в матрицу которого вплавлены сферические карбиды вольфрама, хрома, ниобия, бора с различной твёрдостью от 1 500 до 2 800 единиц».

Эксперт

«Профессиональный подход к выбору футеровок приводит к стабильной работе всего технологического оборудования и позволит увеличить срок его службы.

Например, работа оборудования, занятого в рудоразмольном измельчении, как правило, связана со значительными, постоянно изменяющимися ударными и истирающими, динамическими и статическими нагрузками.

Эффективным решением для увеличения срока службы оборудования будет использование износостойких материалов — износостойкой резины, стали либо комбинированной резины и металла. Каждое технологическое оборудование требует индивидуального подхода для увеличения срока службы, защиты поверхностей от износа и безотказной работы.

Использование футеровки способствует улучшению безопасности, повышению эффективности измельчения и рентабельности предприятия, достижению максимальной энергоэффективности, увеличению времени безотказной работы и сокращению простоев оборудования».

От типовых чертежей до мировых брендов

Насколько на рынке футеровочных материалов развита конкуренция? Что ведущие компании, занимающиеся футеровкой, могут предложить рынку? Наши эксперты уверенно заявляют, что рынок футеровочных изделий сегодня высококонкурентен.

«Здесь можно выделить нишу низкой стоимости, на которой работает большинство литейных производств России. Конкурентный отбор ведут на основании типовых чертежей, зачастую ещё советского дизайна, и победителя определяют низкой ценой.

Среди основных участников этого сегмента можно выделить заводы «Металлист» (Качканар), «Оскольский ЗММ» (Старый Оскол), «Амурлитьё» (Комсомольск-на-Амуре), а также большое количество небольших литейных производств и ремонтных заводов, расположенных территориально близко к потребителю.

Существует сегмент качественной интеллектуальной футеровки, на котором в основном конкурируют мировые бренды, имеющие серьёзное инжиниринговое подразделение и высокое качество производства.

Здесь заказчика интересует коэффициент использования оборудования и годовая производительность, а дизайн и комплектация в зависимости от поставщика могут различаться разительно. Среди компаний-новаторов можно отметить METSO, MEElecmetal, Bradken, MGM-Group, GrowthSteel», — отмечает Максим Кузнецов.

Впрочем, отечественный производитель делает успешные попытки внедрять и собственные проекты.

«Существует крупное и известное предприятие «ИСДС». Ещё в 2013 году им поставили экскаваторы 2800 с ковшами 33 объёмом куба. Футеровка американская, материалы исключительно химического состава.

Срок службы был 11 месяцев, при этом цена — заоблачная. С инженером высочайшего уровня и грамотности мы стали заниматься разработками. В итоге предложили футеровку 10+9.

Она была практически вдвое дешевле американской, а вместо 11 месяцев стояла три года. Это один из примеров эффективного реализованного проекта», — поделился успехом реализованного проекта Юрий Щепко.

К слову

Слово футеровка от немецкого Futter означает подкладка, подбой. Футеровка оборудования представляет собой защитный слой, который создаётся на поверхности рабочих элементов в целях их защиты. Футеровку отличает возможность быстро решить проблемы трения, текучести материалов на производстве, изнашивания, возникновения коррозии, что достигается за счёт высокой ударной прочности и высокой химической стойкости.

Дольше не значит лучше?

Необходимо понимать, что в отрасли большое внимание уделяют увеличению срока службы и восстановлению рабочих поверхностей различных деталей и механизмов. Повышение ресурса оборудования, используемого в горнодобывающей и обогатительной промышленности, является комплексной задачей, зависящей как от используемого материала, так и от способа его нанесения в целом. Однако вопрос о сроке службы футеровки также оказался дискуссионным.

«Три года — средний срок службы футеровки. Мы считаем, что это потолок и больше не нужно. Бывает, что специалисты запрашивают сделать плиты потолще. Приходится объяснять, что чем толще футеровка, тем дороже.

Да, в этом случае футеровка будет работать дольше, но ведь передавать это оборудование внукам по наследству нет смысла. Два года отработали — остановили и поменяли. Само оборудование имеет свойство устаревать. Поэтому лучше всего прийти к компромиссу в этом вопросе.

Мы находим общий язык с 99% заказчиков. Можно поставить футеровку, которая будет работать 15 лет, но разве это кому-то необходимо? — заявляет Юрий Щепко.

Эксперт

«Футеровка — важный элемент в горнодобывающем производстве. Самые объёмные и металлоёмкие участки — это шаровые мельницы. Мельницы присутствуют на всех ГОКах, являясь «сердцем» любого комбината. Объём используемой на одну мельницу металлической футеровки может быть от 30 до 1 000 тонн. Процесс максимально ответственный, исключающий любые ошибки. На каждом предприятии мельничная футеровка — участок пристального внимания.

Технология рудоподготовки предполагает измельчение породы до минимальных фракций — с этой задачей и призваны справиться мельницы. Футеровка на мельницах необходима всегда, а вот какая именно — это работа и решение каждого предприятия в отдельности.

Кто-то работает на стандартных решениях — на марганцовочной стали, кто-то применяет хроммолибденовые стали, которые дороже, но ресурс их выше. Кто-то переходит на чугуны, если порода мягкая.

Сейчас многие предприятия устанавливают футеровку из различных полимеров и резины. Иностранные компании предлагают более широкий перечень футеровочных материалов, но там экономика другая, и это может затрагивать прямые и косвенные затраты предприятия.

ARMET Int. обладает технологией модифицирования чёрного литья, благодаря которой повышается износостойкость в среднем на 50%. И это инновационное решение мы сейчас выводим на российский рынок.

Однако любые новшества и эксперименты несут определённую долю риска, и не все предприятия с лёгкостью готовы отказываться от стандартных, проверенных годами решений. Золотодобывающим предприятиям остановка мельницы на сутки несёт многомиллионные убытки.

Но тем не менее в нашей работе появляется всё больше предприятий, готовых оптимизировать производство, снижать себестоимость выпускаемой продукции за счёт применения инновационных и новых футеровочных материалов.

Эксперт

«Любое горное предприятие имеет дробильный участок. Парк мельниц по стране достаточно большой, а значит, есть спрос на футеровку. Наше преимущество заключается в том, что наш завод новый, а команда имеет большой опыт по производству и проектированию футеровок. Мы считаем себя клиентоориентированной компанией и готовы идти на уступки клиенту: берёмся за самые сложные задачи. У нас есть заказчики и в России, и в Казахстане.

Наша компания производит резиновую и металлорезиновую футеровку для рудоразмольных мельниц диаметром от 0,5 до 11 метров. Производим защиту горного оборудования от износа и изготавливаем габаритные износостойкие плиты.

Что касается выбора материала для футеровки, то стоит отметить, что при переходе с металла на резину облегчается мельница, снижается потребление энергии и уменьшается время на монтаж футеровки. Но здесь ещё многое зависит от технологических схем, которые использует предприятие. Например, два года назад «АЛРОСА» использовала в технологической цепочке много резиновых футеровок, а сейчас они сделали выбор в пользу металла. Их проектный институт сказал, что нужно работать с металлом».