что такое инициаторы полимеризации

Радикальная полимеризация

Радикальная полимеризация — это процесс образования полимера по свободнорадикальному механизму с последовательным присоединением молекул мономера к растущему макрорадикалу.

Радикальная полимеризация возможна для большинства виниловых, винилиденовых, диеновых мономеров, а также для некоторых напряженных циклических соединений.

Некоторые ненасыщенные мономеры не способны полимеризоваться по радикальному механизму вследствие стерических затруднений (напр., 1,2-дизамещенные виниловые мономеры) или в случае вырожденной передачи цепи, например пропилен, аллильные мономеры.

Как цепной процесс радикальная полимеризация включает в себя следующие стадии:

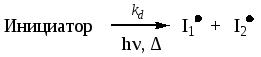

На стадии инициирования образуются первичные радикалы мономера в результате непосредственного энергетического воздействия (тепло, УФ либо ионизирующее излучение; или чаще при взаимодействии мономера с радикалами, возникающими при гомолитическом распаде специально вводимых веществ-инициаторов радикальных (напр., пероксидов, гидропероксидов, азосоединений).

Для увеличения скорости инициирования при низких температурах к пероксидам добавляют восстановители, например, соли переходных металлов или амины (так называемые окислительно-восстановительные инициаторы).

Для инициирования радикальной полимеризации обычно применяют вещества, которые легко распадаются на свободные радикалы.

Такие вещества называют инициаторами и вводят в реакцию в малых количествах (менее 1% от массы мономера).

Инициаторами радикальной полимеризации являются, например, органические пероксиды R-О-О-R.

При получении полиэтилена под высоким давлением для иницииpования используют кислород, который, являясь окислителем, ведет к образованию органических пероксидов ROOR и гидропероксидов ROOH.

Иницииpование может происходить также под действием различных видов излучения (ультрафиолетовое, радиационное) или повышенной температуры.

Механизм радикальной полимеризации

I стадия: инициирование (превращение части молекул мономеров в свободные радикалы).

Эта стадия включает 2 реакции:

1. Распад инициатора.

Инициаторы типа R-O-O-R при небольшом нагревании разлагаются с симметричным (гомолитическим) разрывом неполярной связи O-O и образованием свободных радикалов R-О• или R•.

Радикалы RO• или R•, образовавшиеся при распаде инициатора, присоединяются к молекулам мономера и превращают их в радикалы:

III стадия: обрыв цепи (взаимодействие радикальных частиц с образованием неактивных макромолекул).

Например:

Так, значительное увеличение вязкости реакционной среды ограничивает в первую очередь диффузионную подвижность макрорадикалов и, следовательно, снижает скорость обрыва, приводя к увеличению скорости радикальной полимеризации и молекулярной массы образующегося полимера (гель-эффект).

При образовании нерастворимого полимера подобные явления проявляются уже в начале процесса вследствие иммобилизации («застревания») растущих цепей в матрице полимера.

В радикальной полимеризации широко используют полифункциональные инициаторы, мономеры, агенты передачи цепи, повторное участие которых в ходе полимеризации изменяет структуру полимера или кинетические характеристики.

Так, полиинициаторы способны придавать радикальной полимеризации кинетические закономерности поликонденсации, из полифункциональных мономеров образуются сшитые полимеры, а введение полифункциональных агентов передачи цепи приводит к получению звездообразных полимеров.

Радикальная полимеризация может быть осуществлена в массе, эмульсии, суспензии, растворе и др. средах.

2.1.1. Инициирование радикальной полимеризации

Процесс инициирования является первым шагом свободно-радикальной полимеризации:

Первичные радикалы, необходимые для инициирования радикальной полимеризации, могут быть получены в результате химических реакций и при физическом воздействии на мономер.

Вещественное инициирование. При химическом или вещественном инициировании используют вещества, распадающиеся с образованием свободных радикалов, или смеси веществ, реагирующих между собой с образованием свободных радикалов. В качестве таких веществ обычно используют пероксиды и азосоединения, а также комбинации веществ, образующих окислительно-восстановительную систему.

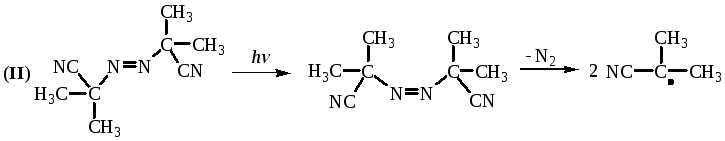

Среди пероксидов широкое применение нашли ацил-, алкил-, гидропероксиды и перэфиры. Круг азосоединений, практически используемых в качестве инициаторов, более ограничен. Наиболее известным среди них является 2,2′-азобис(изобутиронитрил), распадающийся с выделением азота:

Благодаря последнему обстоятельству, этот и подобные ему азопроизводные используются в промышленности не только как инициаторы, но и для вспенивания пластмасс при получении пенопластов.

Наиболее употребляемые в современной исследовательской и производственной практике инициаторы приведены в табл. 2.1 наряду с характеристиками их распада. Таблицу замыкают высокотемпературные инициаторы, распадающиеся с разрывом связи С-С.

Окислительно-восстановительные системы делятся на две группы; органо- и водорастворимые. К первой группе относятся многочисленные комбинации пероксидов с аминами, из которых наиболее изученной является система пероксид бензоила – диметиланилин. В результате протекания окислительно-восстановительной реакции в этой системе, первичным актом которой является передача электрона от амина к пероксиду, образуется бензоат-радикал, который и инициирует далее процесс полимеризации:

Важнейшие инициаторы радикальной полимеризации

Температура, ºС для τ1/2

В рассматриваемом примере образование окислительно-восстановительной системы приводит к увеличению скорости полимеризации и снижению температуры ее инициирования по сравнению с процессом, инициируемым лишь одним пероксидом. Эти преимущества характерны и для других окислительно-восстановительных систем.

Водорастворимые окислительно-восстановительные системы берут начало от классической системы:

часто называемой реактивом Фентона. Они могут быть образованы и другими ионами металлов переменной валентности и пероксидами. Вместо последних в водных растворах обычно используют гидропероксиды.

Наибольшее распространение к настоящему времени получили окислительно-восстановительные системы, содержащие в качестве окислителя персульфаты, а в качестве восстановителя – ионы металла переменной валентности или тиосульфаты:

Они широко применяются в промышленности для инициирования эмульсионной и растворной полимеризации.

Для правильного выбора инициатора полимеризации необходимо располагать данными, характеризующими скорость его распада при температуре реакции. Наиболее универсальной характеристикой является период полураспада инициатора τ1/2 (табл. 2.1.). Чаще всего инициатор характеризуется при температуре, при которой время полураспада составляет 10 часов. Эта температура находится обычно в интервале от 20 до 120ºС и зависит от структуры инициатора. Обычно для инициирования полимеризации используют инициаторы, период полураспада которых соизмерим с продолжительностью процесса. Поскольку для реакций первого порядка τ1/2 = ln2/kрасп, то, зная величину τ1/2, можно рассчитать концентрацию инициатора в любой момент полимеризации в соответствии с уравнением:

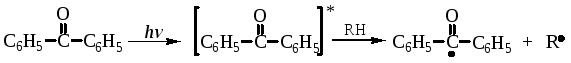

Фотохимическое инициирование. При облучении мономера УФ-светом молекулы, поглотившие квант света, возбуждаются и затем распадаются на радикалы, способные инициировать полимеризацию:

Однако прямое облучение мономера малоэффективно, поскольку кварцевое стекло обычно не пропускает УФ-свет в области, соответствующей его поглощению мономером (π-π*-переход, 200-220 нм), или пропускает его в незначительной степени.

Применение в качестве фотосенсибилизаторов красителей позволяет использовать для фотоинициирования видимую область света.

1. во-первых, разлагаться при облучении источником света с определенной длиной волны, которая не поглощается мономером;

2. эффективность инициатора должна быть высокой и близкой к единице;

3. лучше, если при этом образуется один тип радикалов.

По механизму действия фотоинициаторы можно разделить на 2 типа: распадающиеся на радикалы при облучении, например, соединения, содержащие бензольную группу (ацетофенольный тип) (I) и взаимодействующие с соинициаторами с образованием радикалов (азосоединения (II)).

Механизмы действия азосоединений имеют особенности, которые заключаются в изменении при облучении своей конфигурации с цис- на транс-. Это имеет особое значение при импульсном воздействии света.

Наиболее эффективными фотоинициаторами являются ароматические кетоны и их производные, благодаря достаточно широкой области поглощения УФ-спектра и высокому квантовому выходу радикалов. Считается, что ароматические кетоны претерпевают фотохимическое превращение по двум направлениям:

последнее из которых реализуется лишь в присутствии доноров водорода.

В промышленности в качестве фотоинициаторов используют бензоин (1), бензилкеталь (2) и их многочисленные производные:

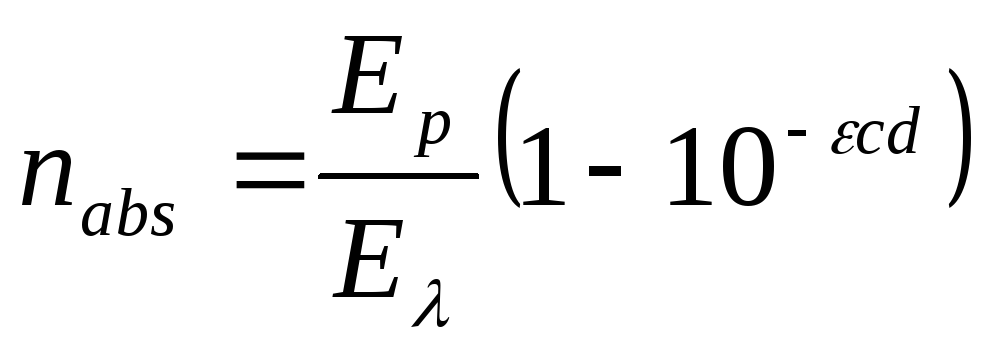

Зная количество поглощенных фотонов (nabs) и облучаемый объем (V), можно определить концентрацию первичных радикалов (С), образующихся при монохроматическом облучении светом:

где Ф – первичный квантовый выход.

Количество же поглощенных фотонов можно вычислить по известному выражению Ламберта-Бера:

Фотополимеризация используется для нанесения полимерных покрытий непрерывным способом на металл, дерево, керамику, световоды, в стоматологии для отверждения композиций зубных пломб. Особенно следует отметить применение фотополимеризации в фотолитографии, с помощью которой изготавливают большие интегральные схемы в микроэлектронике, а также печатные платы (матрицы) в современной технологии фотонабора, позволяющей исключить использование свинца.

Основное преимущество фотоинициирования в процессах полимеризации – возможность точного определения начала и завершения процесса через продолжительность воздействия света. Кроме того скорость разложения инициатора практически не зависит от температуры, в то время как интенсивность облучения вносит решающий вклад.

Существенным недостатком фотоинициирования является быстрое падение его эффективности с увеличением толщины облучаемого слоя вследствие поглощения излучения. По этой причине фотохимическое инициирование эффективно при возбуждении полимеризации в достаточно тонких слоях, порядка нескольких миллиметров.

Ионизация облучаемого вещества является следствием выбивания электронов из его молекул, например мономера, частицами высокой энергии:

Радикалы, способные инициировать полимеризацию, возникают в результате дальнейших превращений в системе с участием возбужденных ионов, ионрадикалов и электронов, например:

Наличие в облученном мономере свободных радикалов и ионов предопределяет возможность развития как радикальной, так и ионной полимеризации. В большинстве случаев результатом является радикальная полимеризация, однако, при низкой температуре в отсутствие воды и других примесей, дезактивирующих ионы, удалось наблюдать как катионную, так и анионную полимеризацию отдельных мономеров.

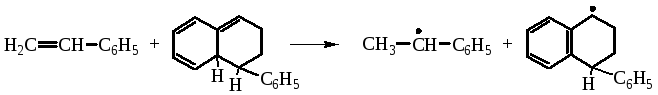

Термическое инициирование. Имеется очень мало примеров термического инициирования полимеризации. К ним относятся, прежде всего, спонтанная полимеризация стирола и винилпиридинов. Считается, что механизм возникновения свободных радикалов при термическом инициировании является бимолекулярным, но достаточно надежно он выявлен лишь по отношению к стиролу. Первой стадией реакции является образование аддукта Дильса-Альдера из двух молекул стирола:

На второй стадии имеет место перенос атома водорода от аддукта к молекуле стирола, что и приводит к возникновению радикалов, способных инициировать полимеризацию:

Самоинициированная полимеризация стирола имеет большую энергию активации. Так 50% конверсия мономера наблюдается при 29ºС в течении 400 дней, при 127ºС реакция проходит в течение 4 часов. Достоинство такого способа в том, что конечные полимеры не содержат примесей инициатора.

В большинстве других случаев спонтанная термическая полимеризация обусловлена инициированием перекисями, которые легко образуются на свету даже при кратковременном контакте мономеров с кислородом воздуха.

Инициирование плазмой. Здесь также как и в предыдущем случае образуются ионы и радикалы. Процесс полимеризации при этом протекает сложно. Данный метод используется при получении тонких полимерных пленок.

Электроинициирование. Протекает при электролизе смеси, содержащей органический растворитель, мономер и неорганическое соединение, проводящее электрический ток. При этом образуются ионы и радикалы.

Эффективность инициирования. Эффективность инициирования f равна доле радикалов, инициирующих полимеризацию, от их общего числа, которое соответствует спонтанному распаду определенного количества инициатора. Обычно 0,3 17 / 83 17 18 19 20 21 22 23 24 25 > Следующая > >>

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Что такое полимеризация?

Слово «полимеризация» в переводе с древнегреческого означает состоящее из множества частей.

В наше время полимеризацией называется процесс, в результате которого образуется полимер (высокомолекулярное соединение). Процесс протекает в результате присоединения молекул, имеющих малую молекулярную массу к активным центрам в возникающей молекуле полимера, причем этот процесс многократно повторяется.

Звено, которое повторяется называют мономерным или структурным.

Если рассмотреть молекулярный состав мономера и полимера, то он примерно, одинаковый. Как правило мономерами являются соединения, которые имеют способность открываться, вставать реакционноспособными и образовывать новые связи с другими соединениями, это обеспечивает рост цепи. Такими соединениями являются молекулы, содержащие кратные связи или ароматическое кольцо.

Немного истории

Процесс полимеризации был открыт учеными в середине 19 века. В это же время были получены первые мономеры, способные полимеризоваться – это стирол, изопрен и т.п. Но открытие процесса было условным, так как полное представление, что это за процесс, какие реакции и по какому механизму протекают было получено лишь в двадцатые годы 20 века благодаря Российским ученым. А в 1922 году химик Штаудингер представил доказательства, что полимеры – это соединения, которые состоят из больших молекул, связь между атомами которых обусловлена ковалентными связями.

Полимерная классификация

Есть несколько признаков, которые могут лежать в основе классификации.

Если в реакции «создания длинной цепи» принимает участие только один мономер, то такой процесс синтеза носит название «гомополимеризацией».

Если же в реакции принимают участвуют два мономера, то ее принято называть «сополимеризация».

Рост цепи, в ходе протекания реакции полимеризации проходит с присоединением мономера к активному центру. Если данный центр является радикальным, то и реакция полимеризации будет радикальной. Если активным центром выступает ион – то реакция ионная. Она в свою очередь делиться по типу иона на катионную и анионную.

Также в дополнении существует стереоспецифическая полимеризация. Для нее характерно получение полимеров с упорядоченной структурой.

Еще полимеризацию можно классифицировать по агрегатному состоянию веществ:

При ступенчатой полимеризации протекает реакция между двумя молекулами мономера, поэтому макроцепь образуется через стадии формирования димеров, тримеров и т.п. Реакция роста полимера протекает медленно.

При цепной полимеризации рост происходит в результате взаимодействия мономера и активного центра, расположенного на конце цепи. Полимеры, полученные по данному типу полимеризации имеют большую молекулярную массу.

В нашем научном мире принято под полимеризацией понимать как раз цепной тип.

По ЮПАК выделяют четыре вида:

Описание механизма цепного типа полимеризации

Цепная полимеризация протекает через четыре основные стадии:

Промышленная полимеризация

В промышленном процессе полимеризации ее проводят четырьмя основными способами: объемным методом, в растворе, в суспензии или в эмульсии.

Наибольшее распространение получила объёмная полимеризация. Особенно это касается процессов, в результате которых необходимо получить конечный продукт в твердой фазе. Данный метод синтеза позволяет получать продукт, содержащий минимальное количество примесей. Как и любой другой способ получения, объемная полимеризация не лишена минусов.

Если полимеризация протекает в растворе, то проблемы с перемешиванием не возникают, реактор не пачкается. Но, с другой стороны, эффективность синтеза низкая, требуется дополнительно стадия выделение полимера. Плюс, существует проблемы с организацией производства, так как применяемые растворители огнеопасны и токсичны.

В суспензированной полимеризации применяется смесь с низкой вязкостью, в ней теплоперенос протекает более эффективно. Но, к сожалению, данное производство сложно провести в крупнотоннажном размере. А еще существует проблема, связанная с тем, что требуются большие затраты на утилизацию отработанной воды.

Эмульсированная полимеризация дает возможность получить конечный продукт в виде эмульсии (латекс). Данный вид полимеризации имеет преимущества: низкую степень вязкости и хорошее распределение тепла. А минусами процесса является необходимость выделения полимера, наличие загрязняющих продукт примесей.

Открытие процесса полимеризации, понимание протекания ее реакций произвело революцию во всем мире. Полимеризация позволила получить пластик, синтетические ткани, сверхпрочные, огнеупорные материалы, медицинское оборудование и множество «искусственных» органов, тканей, что позволило спасти жизнь миллионов людей.

Продукты полимеризации применяются плотно вошли в нашу жизнь с 20 века. Теперь они окружают нас во всем – одежде, быте, работе. Во всех сферах жизни применяются высокомолекулярные соединения: корпуса телефонов и бытовой техники, строительные материалы, лаки и краски, одежда, спецодежда, парники, пленки и многое-многое другое. Полимеры сделали нашу жизнь комфортабельнее, безопаснее, но и мы не должны забывать, что несмотря на то, что в природе существуют «врожденные», созданные ею самой полимеры, но искусственно созданное вещество, попадая в землю, воду может принести вред окружающей среде. От пакетов погибают рыбы, от сжигания пластика отравляется воздух, отравления почвы приводит к тому, что на ней произрастают «отравленные» растения, которые используют в пищу животные и люди. Поэтому, пользуясь полимерами, всегда нужно помнить о правильности их утилизации, чтобы сохранить окружающий мир для наших детей. Сейчас данному вопросу экологической безопасности уделяется особое внимание. Спустя два века человечество стало плотно задумываться о том, как безопасно избавиться, от искусственно созданного. Все больше технологий утилизации полимеров разрабатывается, была введена программа разделения отходов, сдача отдельно особо опасных. Мы все должны заботиться об окружающем мире и беречь его.

Что такое инициаторы полимеризации

Поливинилхлорид (ПВХ) – термопластичный полимер, получаемый из винилхлорида. Это наиболее распространённый и универсальный полимер, который входит в мировые лидер ы по потреблению среди полимерных материалов. Поливинилхлорид (ПВХ) является наиболее востребованным крупнотоннажным полимером. Производится в основном суспензионным методом. В настоящее время отечественные производители суспензионного ПВХ не в полной мере удовлетворяют потребности рынка и закупают его за рубежом [1]. В этой связи повышение производительности существующих установок получения суспензионного ПВХ является важной и актуальной задачей [2].

Для инициирования реакции полимеризации применяют специальные вещества, при распаде которых образуются радикалы, зарождающие цепь. В процессе полимеризации ПВХ растет концентрация полимера, возрастает вязкость системы, вследствие чего уменьшается подвижность макрорадикалов в системе, что приводит к уменьшению скорости обрыва растущей цепи. В результате этого происходит самопроизвольное увеличение скорости реакции («гель-эффект»), а также усиливается тепловыделение. Данный эффект оказывает отрицательное влияние на процесс, так как он приводит к расширению молекулярно-массового распределения.

Для того чтобы избежать таких негативных явлений, необходимо поддерживать постоянную температуру процесса, обеспечить оптимальный теплосъем, сохранять постоянной скорость полимеризации до конца процесса. Это возможно достичь при использовании системы инициаторов, которые обеспечивают генерирование свободных радикалов и поддерживают их на необходимом уровне в течение всего процесса.

В производстве суспензионного ПВХ в качестве инициаторов используют различные мономерорастворимые пероксидные соединения: пероксиды алифатических кетонов, диацилпероксиды, персульфаты щелочных металлов, пероксиэфиры и другие.

Многообразие применяемых инициаторов вызвано тем, что применение каждого из них позволяет получать полимер с различной молекулярной массой с сохранением оптимальных условий работы реакторов.

Наиболее широкое распространение в качестве эффективных инициаторов суспензионной полимеризации винилхлорида нашли пероксидикарбонаты, такие как дибутил-, диизопропил-, дицетилперокси-дикарбонаты. Их применение позволяет сократить время процесса, улучшить теплосъем. Однако применение индивидуальных пероксидикарбонатов не всегда обеспечивает оптимальные условия полимеризации; последнее обусловлено, прежде всего, характером неравномерного тепловыделения в процессе полимеризации [3]. Также наблюдается неоднородность частиц ПВХ по структуре, что проявляется в виде дефектов структуры («рыбий глаз», стекловидные точки).

В последнее время в качестве инициаторов широкое применение получили смеси двух и более различных по строению и активности пероксидов, например лаурилпероксид и пероксидикарбонат. Смесь нескольких инициаторов позволяет сократить длительность процесса за счет выравнивания скорости полимеризации, однако данный подход не позволяет получить полимер с однородной структурой.

При синтезе поливинилхлорида также важна природа инициатора и его концентрация, способ ввода в реагирующую систему. Например, применение ступенчатого температурного режима, заключающегося в поддержании повышенной температуры процесса, которая выше на 8–12 °C начальной температуры полимеризации, в течение 60 минут после начала падения давления в автоклаве позволяет сократить длительность полимеризационного цикла на 13,3–20 % и повысить выход полимера с 80 до 90 % по сравнению с использованием индивидуального инициатора ПДЭГ при постоянном температурном режиме полимеризации [4].

Правильно подобранный инициатор позволяет получить оптимальные значения времени полимеризации и выхода продукта, а также таких качественных показателей полимера, как константы Фикентчера, массы поглощения пластификатора (МПП), времени поглощения пластификатора (ВПП), термостабильности и т.д.

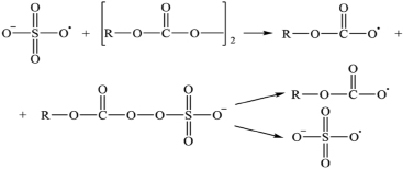

Рис. 1. Механизм образования интермедиата

В существующих производствах используются индивидуальные инициаторы. Для интенсификации процесса полимеризации винилхлорида нами предлагается использование двойной системы инициаторов: ди-2-этилгексилпероксидикарбонат-персульфат калия.

Необходимость применения персульфата калия обусловлена взаимодействием персульфат-иона с инициатором ди-2-этилгексилпероксидикарбонатом, в результате чего происходит образование нового промежуточного соединения – интермедиата. Энергия активации распада нового соединения меньше, чем у исходного инициатора, в результате чего повышается инициирующая способность и, как следствие, ускоряется процесс полимеризации винилхлорида. Механизм данного взаимодействия представлен ниже (рис. 1).

Промежуточным продуктом данной реакции является сульфоперекись, которая в соответствии с литературными данными [5] по своей активности превосходит перкарбонаты. В результате данного взаимодействия молекула ПДЭГа распадается на два свободных радикала, которые, в свою очередь, инициируют процесс полимеризации винилхлорида. Также в работе [5] было показано, что концентрация основного инициатора 0,06 % от ВХ обеспечивает наилучшее сочетание скорости процесса и качества полимера.

Материалы и методы исследования

В реактор объемом 0,005 м3, снабженный мешалкой, в соответствии с рецептурой поливинилхлорида марки ПВХ-С-7059М загружают 2170 г холодной обессоленной воды; 1670 г винилхлорида; 0,13 г Агидола-1 (присадка антиокислительная); 3,34 г эмульгатора «метоцел»; 0,12 гидрокарбоната натрия; а также 1,002 г ПДЭГ (0,06 % от ВХ); 0,17 г персульфата калия (0,01 % от ВХ). Бикарбонат натрия используется для создания в реакторе щелочной среды, что способствует снижению коркообразования. Агидол является антиокислительной присадкой, применяется для регулирования скорости реакции, способствует повышению термостабильности ПВХ. После завершения загрузки реактора исходными компонентами начинается разогрев реакционной массы для инициирования реакции полимеризации. При включенной мешалке исходную смесь нагревают до 54 °C. По прошествии времени, необходимого для осуществления полимеризации винилхлорида, давление в реакторе падает до величины порядка 0,14 МПа и полимеризация прекращается. Оценивают длительность процесса полимеризации и эффективность применяемой системы инициаторов, определяя в процентах сокращение времени синтеза по сравнению с контрольным опытом без использования соинициатора. Далее полученную смесь охлаждают, сдувают непрореагировавший винилхлорид. После выгрузки реактора его содержимое промывают водой, сушат и определяют выход продукта.

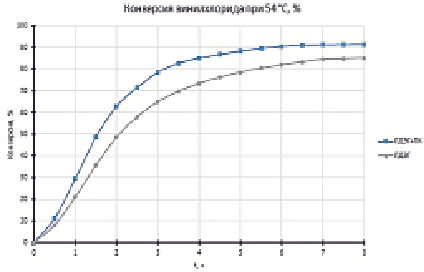

Рис. 2. Конверсионная зависимость суспензионной полимеризации винилхлорида в присутствии инициирующих систем: ПДЭГ + ПК и ПДЭГ

Результаты исследования и их обсуждение

Проведенные лабораторные испытания показывают, что в результате использования двухкомпонентной инициирующей системы время процесса сокращается с 7,0 до 6,5 часов, а выход поливинилхлорида повысился в свою очередь с 85,0 до 91,0 %. Конверсионная зависимость винилхлорида в зависимости от времени проведения процесса представлена на рис. 2.

Скорость реакции полимеризации, отражающая интенсивность превращения винилхлорида за единицу времени, была получена в результате обработки ниже представленных кинетических зависимостей. На рис. 3 видно, что использование комплексной инициирующей системы ПДЭГ + ПК позволяет повысить скорость процесса полимеризации, поддерживать ее значение в течение более длительного промежутка времени, чем при использовании индивидуального инициатора ПДЭГ.

Также было изучено влияние концентрации персульфата калия на продолжительность и выход суспензионной полимеризации винилхлорида. Результаты представлены в таблице.

Полученные в ходе лабораторных опытов образцы поливинилхлорида идентичны по своим физико-химическим качествам и удовлетворяют техническим требованиям, предъявляемым к товарному поливинилхлориду марки ПВХ-С-7059М.

На основе проведённых исследований можно сделать вывод об эффективности применения в качестве инициатора ди-2-этилгексилпероксидикарбоната при сочетании с соинициатором персульфатом калия. Данное изменение рецептуры позволит добиться сокращения процесса полимеризации на 0,5 часа, а также повысить выход поливинилхлорида.

Влияние концентрации водорастворимого соинициатора на продолжительность суспензионной полимеризации винилхлорида (Т = 54 °C, ПДЭГ – 0,06 % от ВХ)