что такое гцн на аэс

Главный циркуляционный насосный агрегат

Главные циркуляционные насосные агрегаты (ГЦНА) – важная и неотъемлемая часть реакторной установки: они обеспечивают интенсивную циркуляцию теплоносителя в первом контуре реактора. От надежной и бесперебойной работы ГЦНА напрямую зависит безопасность любой АЭС.

«Центральное конструкторское бюро машиностроения» является единственным разработчиком и изготовителем главных циркуляционных насосов для водо-водяных реакторов (ВВЭР) российского производства. Многолетний опыт инженеров, проектировщиков и испытателей ЦКБМ позволяет создавать насосные агрегаты, отвечающие мировым стандартам атомной отрасли. Циркуляционные насосы ЦКБМ успешно применяются на станциях в России и за рубежом. Конструкция ГЦНА постоянно совершенствуется, что положительно сказывается на эффективности реакторных установок АЭС.

Циркуляционные насосы третьего поколения: ГЦНА-1391 и ГЦНА-1713

При разработке использовались проверенные в длительной эксплуатации ГЦН-195 технические решения, а также ряд новых решений, которые обеспечивают соответствие требованиям, предъявляемым к основному оборудованию АЭС третьего поколения. В частности, были применены сферический корпус проточной части насоса, водяное охлаждение и смазка радиально-опорного и осевого подшипников насоса, что позволило отказаться от разветвленной маслосистемы в реакторном отделении и перейти на индивидуальную систему смазки подшипников электродвигателя, установленную непосредственно на ГЦНА.

Циркуляционные насосы четвертого поколения: ГЦНА-1753

Особенностью конструкции ГЦНА- 1753 является переход к единому валу: замена соединения валов выемной части и электродвигателя с использованием гибкой муфты на жесткое соединение муфтой. Это позволило отказаться от использования раздельных радиально-опорных подшипников для двигателя и выемной части и перейти к конструкции с единым радиально-опорным подшипником, расположенным в электродвигателе. Также был осуществлен полный переход на смазывание и охлаждение подшипников водой, что позволило отказаться от маслосистемы, а следовательно – повысить пожаробезопасность реакторной установки.

Главные циркуляционные насосы

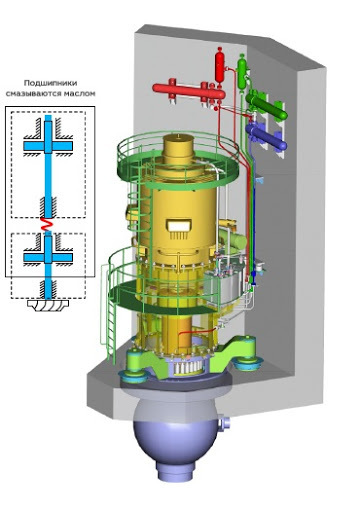

Главные циркуляционные насосы предназначены для отвода тепла от активной зоны реактора и передачи его воде второго контура в барабанах-сепараторах (одноконтурные АЭС с реактором РБМК) и в парогенераторах (двухконтурные АЭС с реакторами ВВЭР). В качестве ГЦН на АЭС с водным теплоносителем применяются насосы с уплотнением вала и выносным электродвигателем. На рис. 2.2 представлена конструкция главного циркуляционного насосного агрегата вертикального исполнения для двухконтурной АЭС с реакторами типа ВВЭР [2, 3]. Электродвигатель 4 расположен над насосом 1 на цилиндрической раме 2. Роторы насоса и электродвигателя соединены зубчатой муфтой 3. Агрегат комплектуется внешней системой подачи воды на нижний опорный подшипник и на уплотнение вала насоса, а также индивидуальной маслоустановкой для опорно-упорных подшипников роторов насоса и электродвигателя.

Насос консольный, одноступенчатый (рис. 2.3). Проточная часть состоит из подвода, выполненного в виде 90°-ного колена (на рисунке не показан) и прямолинейного участка 1, рабочего колеса 2 одностороннего входа, консольно расположенного на валу 5, и направляющего аппарата 3, состоящего из нескольких частей и крепящегося к сферическому корпусу 4 насоса.

Рис. 2.2. Главный циркуляционный насосный агрегат двухконтурной АЭС с реактором ВВЭР-1000

Рис. 2.3. ГЦН двухконтурной АЭС с реактором ВВЭР-1000

В верхней части корпуса устанавливается крышка 6, в которой размещается система уплотнения 7 вала и нижний опорный подшипник 10. Система уплотнения вала 7 насоса состоит из нескольких ступеней механических торцовых уплотнений, к которым от внешней системы подается чистая холодная запирающая вода с давлением, превышающим давление теплоносителя первого контура.

Опоры ротора насоса — подшипники скольжения. Нижний опорный гидродинамический подшипник 10 работает на холодном теплоносителе. Верхний опорно-упорный гидродинамический подшипник 8 работает на масле от индивидуальной маслоустановки.

Между опорно-упорным подшипником и системой уплотнения вала расположена жесткая соединительная муфта 9 с проставкой, позволяющей производить замену узла уплотнения без демонтажа электродвигателя. Насос лапами 11 опирается на фундамент через подвижные шаровые опоры, обеспечивающие перемещение насоса при температурных изменениях размеров трубопроводов в процессе разогрева и расхолаживания.

В качестве ГЦН одноконтурных АЭС с реакторами типа РБМК-1000 и РБМК-1500 используются вертикальные насосы ЦВН-8 (рис. 2.4). Электродвигатель 4 насоса 1 крепится на цилиндрической раме 3. Роторы электродвигателя и насоса соединены эластичной муфтой 2 [3]. Насос ЦВН-8 комплектуется внешними системами разгрузки ротора насоса от осевых сил, питания гидростатического подшипника насоса и уплотнения вала, а также индивидуальной маслоустановкой для опорно-упорных подшипников роторов насоса и электродвигателя.

Насос консольный, одноступенчатый (рис. 2.5). Проточная часть насоса состоит из прямолинейного конфузорного подвода 1, центробежного рабочего колеса 4 с односторонним входом, направляющего аппарата 3, крепящегося к крышке 5, и корпуса 2 насоса с входным и напорным патрубками. Крышка насоса крепится к корпусу нажимным фланцем 7 и уплотняется прокладкой 6 трапецеидальной формы. В горловине 10 крышки располагается нижний гидростатический подшипник 8 вала 9 насоса, работающий на теплоносителе. Уплотнение 11 вала насоса — двойное торцовое механическое с подачей к нему запирающей чистой холодной воды с давлением, превышающим давление в контуре. Верхний опорно-упорный подшипник 12 ротора насоса работает на масле от индивидуальной маслоустановки. Опорный подшипник втулочного типа, а упорный — сегментный, типа «Кингсбери».

бетонном перекрытии выполняется таким образом, что корпус с напорным и входным патрубками расположен ниже перекрытия. Насос опирается на фундаментную раму 14 и крепится к ней нажимным кольцом 13.

Основные параметры ГЦН АЭС с водным теплоносителем приведены в табл. 2.3.

Главный циркуляционный насос

ГЦТ на АЭС — это главный циркуляционный насос, необходимый для циркуляции теплоносителя, нагретого до 320°C, и работающий при высоком давлении, не ниже 2,0 МПа. Теплоноситель нагревается теплом, которое выделяется при ядерной реакции в первом контуре.

Именно ГЦН считается одним из основных мест возникновения пожаров, вызываемыми утечкой масла и большой внутренней температурой насоса. Поэтому главный циркуляционный насос должен иметь высокую герметичность стенок корпуса, чтобы обеспечивать как можно меньше протечек радиоактивного теплоносителя.

Внеплановый сбой работы ГЦН — остановка подачи теплоносителя в активную зону реактора — может привести к повышению температуры и выходу из строя тепловыделяющих элементов ТВЭЛ-ов, являющимися главным конструктивным элементом активной зоны.

А такие фотки можно публиковать? Не шпиён ли ты часом?

И на 60 лет без отпусков :).

Спасибо тебе чувак за посты по АЭС, подписался)

А там резервирование разве не предусматривается? Я просто хз, поэтому спрашиваю

Гнёт и плющит

Со второй минуты наверное спутниковую тарелку делают.

Росатом построит четыре энергоблока для Баимского ГОК почти за 200 млрд руб

Атомэнергомаш (машиностроительный дивизион госкорпорации «Росатом») построит для ФГУП «Атомфлот» (предприятие Росатома) 4 модернизированных плавучих энергоблока (МПЭБ) за 190,23 млрд рублей, следует из документов на сайте госзакупок.

Плавучие энергоблоки должны быть поставлены заказчику в срок до 31 июля 2031 года, передает ТАСС.

МПЭБ будут разрабатываться на базе технических решений плавучего энергоблока «Академик Ломоносов», который в настоящее время пришвартован в порту города Певек (Чукотский автономный округ) и обеспечивает регион электроэнергией и теплом. Как указано в техническом задании (ТЗ), каждый модернизированный плавучий энергоблок должен обеспечивать выдачу в береговые сети не менее 106 МВт электроэнергии, для чего он будет оснащен двумя ядерными реакторными установками РИТМ-200С.

На случай нештатных ситуаций проект предусматривает автономность МПЭБ по ряду показателей. В частности, по запасам пресной воды — 20 суток (из расчета 250 л/чел в сутки); провизии — 2 месяца на 60 человек; топлива и масла для резервных дизель-генераторов, аварийных дизель-генераторов и вспомогательного котла — 30 суток.

В конструкции МПЭБ предусмотрены защитные оболочки, которые, как отмечается в ТЗ, являются одним из барьеров на пути возможного распространения радиоактивных веществ и должны предотвращать распространение радиоактивных продуктов и обеспечивать безопасность экипажа и населения во всех режимах эксплуатации. Для дополнительного ограничения утечки радиоактивных веществ в другие части МПЭБ и окружающую среду защитные оболочки, помещения жидких и твердых РАО должны быть заключены в водогазонепроницаемое защитное ограждение.

Как ранее сообщил ТАСС директор по судостроению и оптимизированным плавучим энергоблокам (ОПЭБ) АО «Атомэнергомаш» Владимир Аптекарев, первые два корпуса МПЭБ будет строить китайская верфь Wison (Nantong) Heavy Industry Co Ltd. Причина — загруженность российских верфей и их неспособность выполнить заказ в нужные сроки. По условиям контракта с китайскими судостроителями, первый корпус будет поставлен в Россию до 2 октября 2023 года, а второй — до 2 февраля 2024 года.

3 сентября во Владивостоке в рамках Восточного экономического форума ФГУП «Атомфлот» и ООО «ГДК Баимская» в рамках реализации комплексного плана инвестиционного проекта по освоению Баимской рудной зоны подписали соглашение о поставке электроэнергии для обеспечения работы Баимского ГОКа. Согласно этому документу, Росатом обеспечит электроэнергией крупнейший по оцененным запасам меди и золота проект на постсоветском пространстве, а Атомфлот поставит четыре МПЭБ с установленной мощностью не менее 106 МВт каждый, с вводом в эксплуатацию в районе мыса Наглейнын первых двух энергоблоков к началу 2027 года, третьего — к началу 2028 года, четвертого — к началу 2031 года.

ЗЫ. Обратите внимание: заказчик не Росэнергоатом, как это было на ПАТЭС, а Атомфлот. Видимо, все-таки, в стране появится вторая эксплуатирующая организация.

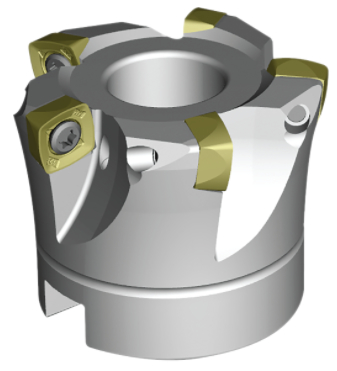

О углах в плане и подаче 1 мм на зуб

Здравствуйте коллеги по механической обработке и интересующиеся! Сегодня я хотел бы рассказать о углах в плане на процесс резания и рассказать о топовом на мой взгляд способе чернового фрезерования.

Итак, угол в плане, это угол между главной режущей кромкой пластины и поверхностью заготовки. Чем меньше этот угол, тем тоньше получается стружка. Например, при угле в плане 90 градусов, толщина стружки будет такой же величины, как и подача на зуб.

Для расчета толщины стружки можно использовать формулу:

Где Х-это толщина стружки,

Можно всё это сосчитать, однако ниже я представляю Вам таблицу с поправочными коэффициентами, от которых проще всего отталкиваться:

В общем, если угол в плане составляет меньше 90 градусов, то можно смело наваливать подачу согласно вышеприведенным коэффициентам!

И я представляю Вам не новую, но крайне актуальную стратегию- Высокоподачное фрезерование, или Hi-Feed.

Суть данной стратегии заключается в том, что при небольшом съеме мы многократно увеличиваем подачу и таким образом значительно ускоряем процесс обработки.

Классические режимы для такого рода обработки выглядят следующим образом:Скорость резания следует ставить согласно рекомендациям производителя,

При использовании данного метода с неподходящими для этого фрезами, следует исходить из следующих входных данных:Съем- старайтесь давать не больше 30% от радиуса при вершине пластины.

Подачу выбирайте так: смотрите на рекомендуемые подачи на коробке пластин и умножайте приблизительно на 5. Потом уже смотрите по звукам, по стойкости пластин, подачу можно регулировать с пульта.

Какие преимущества данного метода обработки?

-Очень быстро происходит снятие металла. Данный способ обгоняет по скорости классическое высокоскоростное фрезерование и вплотную подхдит по скорости снятия материала к стратегии iMachining, или к трохоидальному фезерованию.

-Высокоподачное фрезерование по стоимости выходит значительно дешевле, чем трохоидальная обработка монолитными фрезами и дешевле, чем классическая обработка за счет того, что пластины стоят намного дольше, так как они испытывают меньшую нагрузку.

-Силы резания в большей мере направлены в сторону оси шпинделя, верх, поэтому спокойно можно использовать вылеты фрезы выше, чем при классическом фрезеровании.

-Очень красивая стружка! Может это какой то субъективный фактор, но стружка получается сегментированная, завернутая в красивые кусочки, вот прямо так и хочется взять в руки горсть. Её очень легко убирать!

-Высокоподачное фрезерование справится там, где не совсем подходит обработка технологией iMachining. Например, если необходимо обработать карман, который имеет на стенках уступы, или «этажи»

А теперь поговорим о недостатках.

-Технология высокоподачного фрезерования черновая и она оставляет плохую шероховатость на дне и на стенках, после этого требуется дальнейшая обработка.

-Необходим станок, обеспечивающий высокую минутную подачу.

Технология рабочая, по полной программе захватывает сердца наладчиков и технологов нашей необъятной, однако ещё не все о ней знают. Пробуйте, пользуйтесь! Всего хорошего!

Российский проект плавучих атомных энергоблоков станет серийным

#АЭС #атомная_энергетика #российские_технологии

На фоне серьезного энергетического кризиса в мире, развитие российского проекта атомных плавучих реакторов, звучит намного надежнее солнечных батарей и ветрогенераторов и немного издевательски по отношению к Европе, которой, по-видимому, придется нелегко этой зимой

По данным компании, мощность микрореактора Radiant превышает 1 МВт, этого достаточно для бесперебойного питания около 1000 домов в течение восьми лет, в то время как несколько микрореакторов можно использовать вместе для питания целого города или военной базы. Микрореактор предназначен для размещения в транспортном контейнере, его можно перевозить по дорогам, на кораблях и авиатранспортом.

В Radiant уже получили патенты на важные технологии, способные сделать реакторы максимально «чистыми», эффективными и безопасными. Благодаря использованию топлива из твердых частиц, которое выдерживает более высокие температуры и не плавится. А также использованию гелиевого хладагента, что значительно снижает риски коррозии, кипения и загрязнения, связанные с более традиционным водяным хладагентом.

Россия снова ввозит урановые отходы для переработки

Россия после 10-летнего перерыва возвращается к практике ввоза крупных партий радиоактивных отходов из Европы.

Как сообщает GreenPeace France, французская государственная компания Orano заключила контракт с «Росатомом» на отправку в Россию более тысячи тонн отработанного урана с национальных АЭС и уже вывезла первую партию в начале 2021 года.

По словам источников GreenPeace, следующая поставка запланирована на октябрь-декабрь 2021 года.

По мнению организации, в России эти требования не соблюдаются, а сама сделка представляет де-факто захоронение радиоактивных отходов в Сибири, в обмен на которое Москва получает возможность «за дорого» продавать топливо во Францию. Как полагают в GreenPeace, у России нет потребности в таком количестве урановых «хвостов», поскольку в стране копятся отходы от собственных АЭС.

Тогда Россия обязалась принять 12 тысяч тонн обедненного урана из ФРГ. Сделка состоялась без огласки, и о ней стало достоверно известно после того, как депутаты Бундестага направили запрос в Федеральное министерство окружающей среды.

По словам представителя компании, российская центрифужная технология обогащения урана позволяет производить обогащенный уран из обедненного «экономически-эффективным способом».

10 стран Евросоюза обратились в Брюссель с просьбой признать ядерную энергию зеленой

Прибалты, уничтожившие по указке ЕС Игналинскую АЭС, дружно грызут локти.

В Европейскую комиссию поступило обращение от группы стран, возглавляемой Францией, с просьбой признать атомную энергию низкоуглеродной. В настоящее время 26 % от всей производимой в ЕС электроэнергии поставляется АЭС.

Помимо Франции, обращение подписали Чехия, Польша, Венгрия, Румыния, Финляндия, Словения, Словакия, Хорватия и Болгария. Эти страны уже имеют опыт производства ядерной энергии.

Продолжающийся энергетический кризис в Европе побудил государства обратиться к Еврокомиссии, чтобы защитить население от колебаний цен на электроэнергию. Еще одной причиной является желание снизить энергетическою зависимость от третьих стран.

Сейчас более 90 % природного газа импортируется в ЕС. Россия — основной поставщик. Такая зависимость влияет на рост цен на энергоносители, отмечают авторы обращения.

Страны настаивают на том, что включение ядерной энергии в перечень зеленых инвестиций в какой-то мере позволит отказаться от импортных поставок энергии. Они подчеркивают, что нет никаких научных доказательств неблагоприятного влияния атомной энергии на климат.

На данный момент АЭС есть в 13 государствах ЕС. Сторонники ядерной энергии говорят о низком выбросе углекислого газа, а противники считают проблемой вырабатываемые станциями отходы, а также сроки и стоимость строительства инфраструктуры АЭС.

Франция вырабатывает примерно 70 % своей энергии на АЭС, а Чехия — около 37 %.

Международное агентство по атомной энергии прогнозирует, что к 2050 году мировые мощности производства электроэнергии на АЭС увеличатся с 393 ГВт до 792 ГВт. Это станет возможным благодаря ускоренному внедрению инновационных ядерных технологий. К середине XXI века объем атомной энергии от общего числа составит примерно 12 %, полагают в агентстве.

В конце прошлого месяца глава Tesla и SpaceX Илон Маск призвал строить больше АЭС и не закрывать существующие. Он говорит, что это потребуется для перехода на возобновляемые источники, которые пока не способны обеспечивать необходимым объемом электроэнергии.

Ответ на пост «Керамическая фреза»

Здравствуйте, уважаемые коллеги и интересующиеся! Так уж получилось, что работаю я инженером-технологом в компании, которая занимается продажами инструмента и должность заставляет меня быть компетентным. В данном посте я хотел бы описать, как работают керамические концевые фрезы, зачем они вообще нужны, как происходит подготовка производства и сколько примерно это стоит.

Что вообще представляет из себя керамика? По сути, это оксиды, или соли различных минералов. Как пример, это глина и посуда из неё. Если Вы представляете себе, как делается посуда, то примерно так же делаются и прочие изделия, в том числе токарные, или фрезерные пластинки и концевые фрезы. Отличия не очень существенны, да и компании-производители стараются держать свои технологии в тайне. Где то нагрев происходит под давлением, где то керамику чем то армируют, таких тонкостей я к сожалению не знаю.

А что по физическим свойствам? Ту всё сразу же становится интереснее для металлообработки: Керамика очень твердая, хоть и хрупкая (например оксид алюминия по шкале Мооса имеет 9 единиц твердости), а также керамика очень легко переносит нагрев. Поэтому то её и начали использовать для обработки труднообрабатываемых материалов!

Для примера я решил использовать керамическую пластину для обработки жаропрочной стали на основе никеля, для обработки жаропрочки НК78Т на токарном станке. С твердым сплавом, максимальная скорость, которую я дал бы заготовке, это 40-50метров в минуту, с обильным охлаждением эмульсией, при этом стойкость пластины по времени составила бы максимум 30 минут. А с керамикой я с легкостью увеличиваю скорость до 250 метров в минуту, при этом уменьшая примерно вдвое подачу на оборот. В результате скорость обработки вырастает в 2,5-3 раза!

Теперь конкретно по концевым фрезам.

Про подготовку производства.

Для начала нужно понимать, что не всякая керамика подойдет конкретно к Вашему материалу. Бывают химические несоответствия. Выражаться это будет в возникновении наростов, которые ни в коем случае нельзя снимать руками, потому что нарост обязательно возьмет с собой кусочек режущий кромки и фрезу придется отправлять в мусор.

Также фрезе требуется постоянство температуры- при написании программы необходимо постараться минимизировать холостые ходы, обеспечив постоянную нагрузку. Прерывистая термическая нагрузка чревата так называемым термошком: это когда на кромке образуются микротрещины, эти трещины расширяются и фреза разлетается, пробивая всё на своем пути, как я уже писал выше. Производители рекомендуют обеспечить высокую скорость вращения инструмента (300-1000 м/мин), тут лучше обращаться к каталогам, у всех производителей по разному. Также ни в коем случае не стоит использовать встречное фрезерование, только попутное.

Написал первый пост, прямо таки расстался с невинностью)

Прошу не пинать за всевозможные ошибки, я изо всех сил постараюсь ответить на вопросы, или разъяснить, если что то непонятно

Содержание материала

Для увеличения времени выбега при обесточивании насосный агрегат может быть снабжен маховиком. В этом случае требования к надежности электроснабжения приводного двигателя такие же, как и в насосах с контролируемыми протечками для водяного теплоносителя. Чтобы увеличить время выбега в режимах аварийного обесточивания, можно либо увеличить маховые массы насосного агрегата, либо использовать энергию выбегающего синхронного генератора.

Из вспомогательных систем питания от аккумуляторной батареи требуют лишь аварийный маслонасос системы смазки подшипников насоса и электродвигателя и аварийный маслонасос уплотнения вала насоса. Агрегат снабжен электронагревателями для расплавления металлического теплоносителя при пусках из холодного состояния и для поддержания его в жидком виде при неработающем реакторе. К. п. д. таких насосов близок к к. п. д. центробежных водяных насосов соответствующей производительности.

Благодаря высокой электропроводности жидких металлов для их перекачки можно применять электромагнитные насосы. В зависимости от того, как подводится ток к жидкому металлу — путем непосредственного контакта жидкого металла с токоведущей шиной или индукционным путем — электромагнитные насосы разделяют на кондукционные и индукционные. Кондукционные насосы могут быть выполнены на постоянном и переменном токе; индукционные — только на переменном. Кондукционные насосы большой производительности могут быть выполнены только на постоянном токе. Насосы этого типа могут использоваться в качестве главных циркуляционных насосов первого и второго контуров АЭС. Насосы постоянного тока требуют для питания источников с большим током и малым напряжением. В случае мощных насосов выпрямительные установки для этих целей малопригодны, так как они получаются громоздкими и с малым к. п. д. Более подходящими в этом случае являются униполярные генераторы.

При небольших производительностях от 0,5 до 150 м3/ч, давлении до 6 бар и температуре до 680° С для перекачки жидкого натрия и его сплавов с калием разработана серия спиральных индукционных насосов [15], в магнитопроводе которых используются статорные листы стандартных асинхронных двигателей. Такие насосы широко используются во вспомогательных системах (перекачивающих, подпиточных, в контуре очистки).

Основным достоинством электромагнитных насосов всех типов является возможность полной герметичности конструкции без каких-либо систем уплотнения, отсутствие вращающихся частей и легкость регулирования производительности, что обеспечивает их высокую надежность в работе и простоту обслуживания. Основными недостатками электромагнитных насосов являются: гораздо более низкий, чем у центробежных насосов, к. п. д., низкий коэффициент мощности (у индукционных насосов) из-за больших зазоров в магнитопроводе и полное отсутствие механического выбега.

В этом отношении они уступают даже бессальниковым циркуляционным насосам и требуют обязательного питания электроэнергией выбегающего синхронного генератора в режимах аварийного обесточивания, если такой электромагнитный насос используется в контуре циркуляции. По сравнению с центробежными насосами их достоинством является отсутствие вспомогательных систем, требующих сохранения питания в режиме исчезновения напряжения в сети собственных нужд.

Электромагнитные насосы постоянно совершенствуются. Если сейчас для мощных АЭС с жидкометаллическим теплоносителем выбор типа главного циркуляционного насоса решается, как правило, в пользу центробежных из-за их пока более высокой надежности, меньших потерь и наличия инерции вращающихся масс, то в будущем после отработки надежной конструкции электромагнитных насосов высокой производительности и решения вопроса перехода на режим естественной циркуляции без использования инерции вращающихся масс насоса (за счет инерции теплоносителя или использования выбега турбогенераторов) электромагнитные насосы смогут с успехом использоваться в качестве главных циркуляционных насосов I и II контура.

Электронагреватели паровых компенсаторов объема и оборудования с жидкометаллическим теплоносителем. На АЭС

с реакторами с водой под давлением появляется весьма ответственный и мощный потребитель собственных нужд — электронагреватели паровых компенсаторов объема (см. рис. 1-1). Компенсаторы объема (давления) с электронагревателями, правда, гораздо меньшей производительности используются и в схемах с канальными водографитовыми реакторами, но последние используются лишь при пуске станции из холодного состояния, электронагреватели же компенсаторов объема работают как в пусковых, так и во всех других режимах, правда, наибольшая мощность потребляется ими при пуске станции.

Так, например, в реакторе ВВЭР-440 [8] в корпусе компенсатора объема имеется 120 штуцеров, в которые вварены блоки нагревателей. Каждый блок состоит из нержавеющей стальной пробки, в которую вмонтированы три трубчатых нагревателя мощностью по 5 кВт. Электрическое соединение нагревателей в блоке параллельное. Смена блоков может производиться при остановленном реакторе. Следует различать пусковую нагрузку электронагревателей компенсаторов объема, составляющую 1440 кВт, и нагрузку электронагревателей при работе реактора на стационарном уровне мощности. Она невелика и соответствует тепловым потерям компенсатора. Большая часть этой нагрузки не предъявляет повышенных требований к надежности питания. Часть блоков нагревателей общей мощностью около 180 кВт должна быть обеспечена питанием от автономных источников даже в режиме аварийного обесточивания, с тем чтобы предотвратить понижение давления и вскипание теплоносителя.

На АЭС с жидкометаллическим теплоносителем электронагревателями снабжается все оборудование, где возможен переход металла в твердую фазу при охлаждении: трубопроводы, задвижки, насосы, теплообменники, парогенераторы, хранилища металла, линии подпитки. Мощность этих устройств может достигать нескольких тысяч киловатт. Большая часть нагрузки нагревателей не предъявляет повышенных требований к надежности электропитания. Из-за территориальной разбросанности и раздробленности этой нагрузки схема ее электропитания отличается большой разветвленностью и большим количеством источников питания.

Электропривод насосов технической воды и роль этой системы на АЭС. Система технического водоснабжения на АЭС играет еще большую роль, чем на ТЭС, что объясняется рядом обстоятельств.

Во-первых, на современном этапе развития атомной энергетики широкое применение имеют турбины, работающие на насыщенном паре [4, 8] давлением 29—65 бар. Удельные расходы насыщенного пара существенно выше, чем в турбинах той же мощности, но работающих на докритических или сверхкритических параметрах с использованием перегрева. Поэтому производительность и мощность насосов циркуляционной воды конденсаторов турбин в 1,5—2 раза выше, чем на ТЭС той же мощности. При использовании механического выбега основных турбогенераторов АЭС в режиме аварийного расхолаживания приходится оставлять на выбеге часть циркуляционных насосов для сохранения вакуума выбегающих турбин.

Во-вторых, от многих агрегатов атомной электростанции как основных, так и вспомогательных, а также из отдельных ее помещений приходится отводить большое количество тепла. Весьма существенно то, что отвод этого тепла, правда, в меньших количествах нужно продолжать и после остановки станции, даже при аварийном ее отключении с полной потерей напряжения в сети питания собственных нужд. Поскольку отвод тепла производится технической водой, подаваемой специальными насосами, очевидно, что часть этих насосов должна иметь электропривод с питанием от автономных источников.

Третьей особенностью системы технического водоснабжения АЭС, существенно влияющей на построение схемы питания ее электродвигателей, является необходимость создания так называемого промежуточного контура технической воды, от которого охлаждается часть потребителей, связанных с реакторной установкой. Это объясняется необходимостью исключить проникновение радиоактивных примесей в охлаждающую воду, покидающую станцию и сбрасываемую в естественные водоемы.

С учетом сказанного принципиальная схема технического водоснабжения АЭС имеет вид, изображенный на рис. 1-5.

От циркуляционных насосов технического водоснабжения 1 охлаждаются прежде всего конденсаторы турбин, технологические конденсаторы, маслоохладители генераторов, а также маслоохладители и воздухоохладители приводных электродвигателей питательных и конденсатных насосов. От этой же системы через подъемные насосы 2 питаются газоохладители генераторов. Требования к надежности энергоснабжения электродвигателей этих насосов технической воды такие же, как на ТЭС.

Рис. 1-5. Схема технического водоснабжения АЭС

1— циркуляционные насосы конденсаторов; 2 — подъемный насос газоохладителей генераторов; 3 — потребители, охлаждаемые циркуляционной водой конденсаторов; 4 — газоохладители генераторов; 5 — рабочие насосы технической воды; 6— потребители, требующие охлаждающую воду с напором более 10 м; 7 — аварийные насосы технической воды; 8— теплообменник промежуточного контура; 9 — потребители; подпитка теплосети и санитарно-бытовые устройства; 10— насос промежуточного контура; 11 — аварийный насос промежуточного контура; 12 — потребители реакторного зала, охлаждаемые водой промконтура; 13 — вода из водоема; 14 — сброс воды в водоем

На АЭС есть потребители, требующие для своего охлаждения техническую воду напором более 10 м водяного столба; их охлаждение нельзя ставить в зависимость от работы циркуляционных насосов турбин. Эта техническая вода идет на охлаждение: теплообменника промежуточного контура, теплообменника бассейна выдержки отработавших тепловыделяющих элементов, теплообменника бака биологической защиты, теплообменников охлаждения воздуха в боксах парогенераторов и ГЦН, теплообменников вентиляционных систем для охлаждения воздуха в рабочих помещениях, маслоохладителей и воздухоохладителей подпиточных насосов, теплообменников спецводоочистки. От этой же системы можно подать охлаждающую воду в технологический конденсатор. От промежуточного контура охлаждаются теплообменники системы управления и защиты, теплообменники автономных контуров ГЦН, теплообменники доохлаждения продувочной воды реактора и некоторые теплообменники спецводоочистки, т. е. оборудование, где циркулирует радиоактивный теплоноситель и где возможно его загрязнение.

Как правило, циркуляционные насосы промконтура не допускают даже кратковременного перерыва питания при полном обесточивании АЭС, и поэтому аварийный насос промконтура выполняют с питанием от аккумуляторной батареи, а рабочий насос питается от сети переменного тока с переключением на автономный источник питания (дизель-генератор) при обесточивании. Аварийные насосы технической воды допускают перерыв в питании, исчисляемый двумя-тремя минутами, после чего питание должно быть восстановлено от автономных источников.

Электрооборудование системы управления и защиты (СУЗ) реактора.

Эта система выполняет многообразные и ответственные функции, основными из которых являются: контроль за ядерными и теплотехническими параметрами реактора; автоматическое регулирование нейтронной и тепловой мощности; автоматическое и дистанционное управление ядерной реакцией; аварийная защита реактора (АЗ).

Для привода стержней (кассет СУЗ) применяются практически все виды электромеханических устройств (двигатели асинхронные, синхронные, синхронные реактивные, с постоянными магнитами, линейные с бегущим полем, шаговые, постоянного тока, электрогидравлические, плунжерные и т. п.). Некоторые типы приводов предназначены для работы в реакторе в радиоактивной среде теплоносителя (в частности, находят применение герметичные бессальниковые асинхронные и синхронные двигатели, аналогичные по конструкции описанным выше приводам ГЦН). Для приводов стержней СУЗ требуется регулирование скорости в широком диапазоне, для чего применяют различные электромашинные и статические преобразователи частоты и напряжения.

Мощность привода стержня СУЗ составляет не более 1 кВт, однако общая мощность, расходуемая системой СУЗ, в отдельных режимах может достигать нескольких сот киловатт. Некоторые устройства СУЗ требуют весьма высокой надежности электропитания и не допускают даже кратковременного его перерыва. Сказанное относится, в частности, к устройствам контроля за ядерными параметрами реактора (измерение запаса реактивности, периода изменения мощности реактора, нейтронной мощности и отравления реактора); некоторые устройства требуют повышенной надежности электропитания только в нормальном режиме работы АЭС (стержни автоматического и ручного регулирования, АЗ, регуляторы нейтронной мощности) и отключаются в аварийных режимах при остановках реактора.

Следует отметить, что в начальной стадии развития АЭС особенной надежности питания добивались для стержней автоматического регулирования и АЗ. Так, при работающем автоматическом регуляторе два других находились в резерве («горячий» и «холодный» резерв) и включались в работу немедленно после исчезновения питания на рабочем регуляторе. Для АЗ все электрические схемы строились таким образом, что при исчезновении питающего напряжения на любом элементе схемы сбрасывались стержни АЗ и останавливался реактор.

Накопленный опыт работы позволяет для современных АЭС пересмотреть это положение. Выход из строя автоматического регулятора не требует немедленного вмешательства, реакторы надежно работают и на ручном управлении. Для мощной АЭС крайне нежелательны остановки реактора из-за повреждения одного из многих элементов схемы АЗ. Поэтому схемы АЗ теперь выполняют с достаточной степенью резервирования и контроля, но везде, где это возможно, избегают «нулевого» принципа построения схем. Следует стремиться также к сокращению ступеней напряжения и частоты, используемых для питания СУЗ, с тем чтобы в пределе можно было ограничиться одним-двумя напряжениями переменного и постоянного тока и избежать по возможности применения различных преобразователей. Следует стремиться также к унификации типов приводов различных элементов СУЗ (стержней автоматического и ручного регулирования, АЗ, ионизационных камер и т. п.). Повышенной надежности питания требуют также некоторые вспомогательные устройства СУЗ, например контур охлаждении их стержней, который у некоторых типов реакторов является независимым от основного контура теплоносителя.

В схемы СУЗ входит много устройств автоматики, решающих логические задачи и требующих непрерывности счета (логарифматоры, измерители запаса реактивности, устройства программированного автоматического пуска реактора и т. и.). Естественно, что перерыв питания таких устройств нежелателен, т. к. может привести к сбою в работе и необходимости производства длительных переналадочных работ.

Примеры выполнения схем электроснабжения СУЗ приведены в § 2-2.