что такое галтель на валу электродвигателя

Концевые участки валов, галтели, канавки, фаски

Концевые участки валов и осей

Концевые участки валов и осей применяют для установки на них зубчатых колес, шкивов ременных передач, звездочек цепных передач и т. п., а таже как опорные участки под подшипники. Концы валов под ступицы выполняют коническими (рисунок 18.2.1) или цилиндрическими (рисунок 18,2.2). В настоящее время считается более надежным при насаживании ступицы на конический конец вала применить резьбовой участок для гайки (рисунок 18.2.1, а), но при этом на изготовление вала необходимо больше металла. Концы валов под подшипники скольжения выполняют цилиндрическими (рисунок 18.2.3), под подшипники качения — в большинстве своем цилиндрическими (рисунок 18.2.4) и только иногда коническими (рисунок 18.2.5).

Переходные участки валов и осей (галтели, канавки, фаски)

Большое влияние на прочность и выносливость валов и осей оказывает форма и размеры переходных участков (галтелей) между соседними ступенями разных диаметров, где возникает концентрация напряжений. Для уменьшения концентрации напряжений галтели переходных участков должны иметь возможно большие радиусы. Наиболее простая форма переходного участка — круговая галтель постоянного радиуса (рисунок 18.3.2). Еще больший эффект по снижению концентрации напряжений дает применение галтелей переменного радиуса кривизны (рисунок 18.3.4, 18.3.5). Неглубокие канавки (рисунок 18.3.3 и 18.3.6) для выхода шлифовального круга применяют в случае, если необходимо шлифование посадочных поверхностей. Концевые участки валов и осей обычно делают с фасками (рисунок 18.3.1).

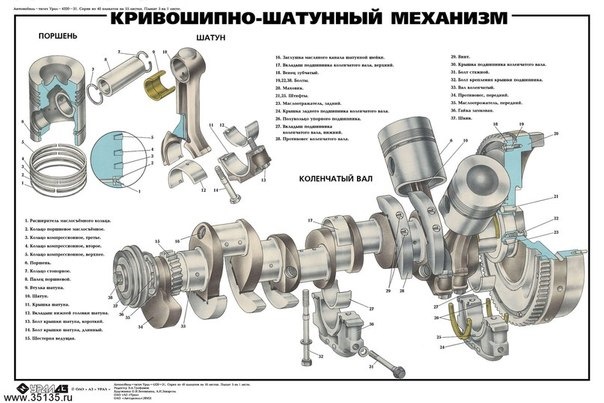

Устройство коленвала и его принцип работы.

Устройство коленвала и его принцип работы.

• Задача коленвала преобразовать возвратно-поступательное движение поршней ДВС в крутящий момент. Коленчатый вал принимает периодические переменные нагрузки от сил давления газов и сил инерции движущихся и вращающихся масс. Является составной частью кривошипно-шатунного механизма (КШМ) и одним из наиболее дорогостоящих и важных конструктивных элементов двигателя.

• Чаще всего коленвал представляет собой цельный конструктивный элемент – являются неразборными. Есть и исключения — разборные коленчатые валы, которые используются на мототехнике, мотоциклах, квадроциклах и т.д. На автомобили устанавливают неразборные коленвалы, которые после возникновения трещин или поломки не восстанавливаются.

• По этой причине высока популярность контрактных (б.у.) коленвалов из Японии, Европы, Америки. При покупке коленчатого вала с авторазборки, он как правило, поставляется со вкладышами, снятыми непосредственно с разбираемого автомобиля. В этом случае вопрос «подойдет-не подойдет» не ставится, также немаловажно, что приобретая б.у. запчасть, вы покупаете 100% оригинал. Можно, конечно, приобрести и оригинальный новый коленвал, но цена его будет в разы выше, чем у контрактного. Так, например, б.у. коленвал на Хонду Цивик можно купить за 2 000 рублей, а стоимость нового начинается от 15 000 рублей.

• Однако распространены такие виды ремонта коленвала, как балансировка, рихтовка, восстановление механически деформированной поверхности шеек (восстановление задранных шеек коленвала).

• Рассмотрим, как устроен коленвал. Он состоит из ряда шатунных и коренных шеек, связаных щеками. Наиболее популярный тип коленвала – полноопорный, в нем коренных шеек на одну больше. Шатунные шейки имеют меньший диаметр, чем коренные. Противовес в коленвале гарантирует плавную работу мотора, поскольку уравновешивает вес поршней и шатунов. Коленом именуют шатунную шейку, расположенную между двумя щеками. Сколько колен в коленвале и как они размещены, зависит от принципа работы цилиндров двигателя, а также его тактности. Шатунная шейка выполняет роль опоры для шатунов.

• Поскольку место перехода от шейки к щеке нагружено, для уменьшения нагрузки переход от шейки к щеке выполняется с радиусом закругления. Такой радиус именуют галтелью. Так как галтели существенно удлиняют коленвал, их производят с углублением в шейку или щеку.

• Для обеспечения вращения шатунов в шатунных шейках и коленчатого вала в опорах применяются подшипники скольжения. К каждой из опор коренных шеек существует индивидуальный подвод масла, затем масло по каналам в щеках подается к шатунным шейкам.

• Отбор мощности с коленчатого вала осуществляется с хвостовика, на который устанавливается маховик. На переднем конце коленвала размещены посадочные места. На них крепятся: шкив привода вспомогательных агрегатов, шестерня привода распределительного вала, а также гаситель крутильных колебаний. Традиционно коленвал производится из стали (для дизельных и турбированных моторов) или чугуна.

Чтобы вал не уставал

От автора

Вал, упомянутый в заголовке – это коленчатый вал. Надеюсь, что читателям блога «Механики» будет интересно узнать о секретах заводских технологий этой детали. Потому что в «Механике» знают о деталях двигателя всё. И на ее интернет-площадках будет уместной информация о любых технологиях, связанных с профилем компании.

А коленчатый вал – это целая система. Все в нем взаимосвязано. И как автор, я надеюсь, что читатели вспомнят эту публикацию, когда привезут в «Механику» двигатель для ремонта. И при измерении биения вала на призмах вспомнят. И при шлифовании шеек вспомнят. И при покупке в «Механике» оборудования для ремонта в своем сервисе – тоже вспомнят. А теперь к теме.

Он очень непрост

В свое время я занимался технологией коленчатого вала – пусть не слишком долго, зато обстоятельно. Часто ездил в командировки на Минский моторный и Алтайский моторный заводы, на Челябинский тракторный… Именно тогда у меня родилось трепетное уважение к этой детали двигателя – родилось, чтобы с годами расти и укрепляться.

Действительно, смотришь на коленчатый вал – вроде прост, а на деле сложен и многообразен. Бывает тяжелым и легким, коротким и длинным, жестким и не слишком, «плоским» или пространственным с кривошипами под 120 о или 90 о – словом, любым.

С точки зрения механики, поведение коленчатого вала при внешних воздействиях трудно предсказуемо, особенно если вал имеет пространственную форму. Если он близок к идеальному, то исправно принимает возвратно-поступательное движение поршня, чтобы передать вращение дальше в трансмиссию. Но стоит возникнуть несоосности, кривизне, биению, вообще любой остаточной деформации – жди беды. Тут он капризен, как женщина.

Переменные напряжения

По первичной технологии изготовления коленчатый вал является одной из самых консервативных деталей. На многих заводах его до сих пор куют на молотах, меняя ручьи, либо изготавливают на мощных прессах методом горячей объемной штамповки.

Такая технология не стареет веками, поскольку именно горячая пластическая деформация металла обеспечивает правильную структуру будущей детали – оптимальный размер зерна, его ориентацию при воздействии кузнечного инструмента, отсутствие внутренних раковин. То есть прочность и выносливость закладываются в «колено» уже с рождения.

Потом коленчатый вал проходит множество операций термической, механической и финишной обработки – и все они направлены на повышение его точности, надежности и долговечности. Но жизнь есть жизнь – иногда коленчатые валы ломаются, разрушаются физически прямо в моторе. Причина звучит совершенно по-человечески – усталость…

Давайте, не особо углубляясь в физику, сопромат и металловедение, вспомним – почему происходит усталостный излом детали?

Рассмотрим, например, нагруженный вал, показанный на рис. 1. Не коленчатый, а обычный цилиндрический. При изгибе верхняя часть его поверхности (слой А), обозначенная зеленым цветом, находится под действием сжимающих напряжений, а нижняя часть поверхности (слой Б), обозначенная красным — под действием растягивающих напряжений.

Чтобы было уж совсем понятно, приведем простейший бытовой пример. Согнем обычный прут дерева. Снаружи изгиба кора натянется – там возникнут растягивающие напряжения. Внутри изгиба она соберется складками, сморщится – там возникнут сжимающие напряжения. Согнем сильнее – снаружи кора вообще лопнет, а на противоположной стороне только сильнее сморщится.

А теперь вернемся к нашему цилиндрическому валу. Вот он провернулся на 180 о, и картина изменилась: слой А получил растягивающие напряжения, а слой Б — сжимающие. Потом вал опять повернулся… и так далее. Словом, поверхностный слой все время получает знакопеременные напряжения: сжался-растянулся, сжался-растянулся…

То же происходит с другим валом – коленчатым. Но только у него есть заведомо слабые места – галтели коренных и шатунных шеек, зоны перехода от шейки вала к щеке. В технике такие участки называют концентраторами напряжений.

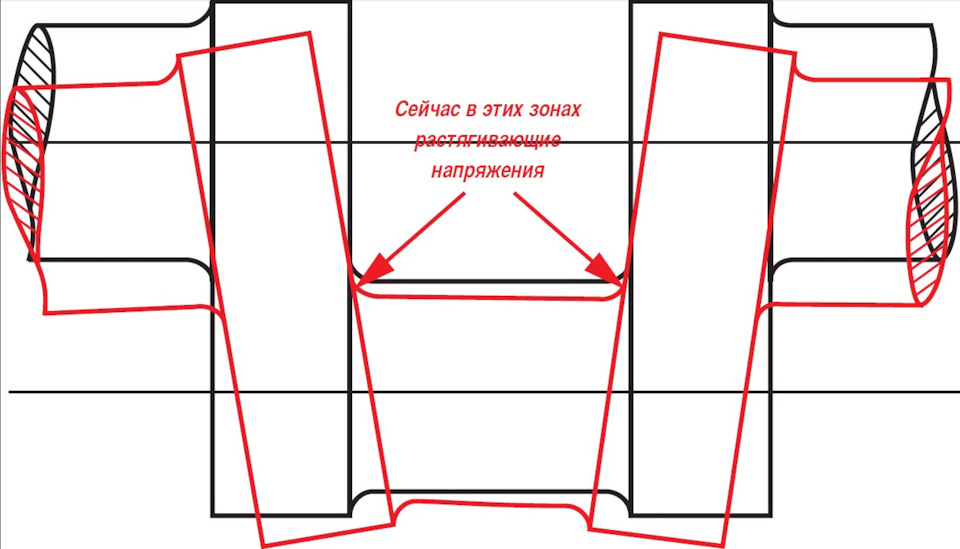

При работе в двигателе коленчатый вал под нагрузкой стремится изогнуться. Поэтому в галтелях попеременно возникают то растягивающие, то сжимающие напряжения, уже знакомые нам по примеру с простым цилиндрическим собратом. При работе вала в двигателе так происходит миллионы раз подряд: сжимающие – растягивающие, сжимающие – растягивающие (рис. 2).

А теперь вспомним, что на поверхности галтели есть микроскопические дефекты – шероховатости, трещины, раковины. А они есть обязательно, даже после шлифования – весь вопрос только в их размерах, то есть в классе чистоте поверхности.

Напряжения сжатия этим дефектам не страшны, а вот напряжения растяжения как раз наоборот… В каждом цикле они буквально атакуют микродефекты, будто вбивая клин в растущие трещинки (рис. 3). Дефект растет, растет! растет! и в один далеко не прекрасный момент происходит разрушение детали. И тогда механики скорбно вздыхают, закуривают и говорят, что вал «устал». Еще раз подчеркнем: такие изломы особенно характерны для участков с концентраторами напряжений – канавками, галтелями и т.д. (рис. 4)

Предупреждать усталость можно специальной термообработкой, высокоточными финишными операциями – и все это (как и многое другое) успешно делается, но есть способ и поинтереснее.

Пластика для галтелей — теория

Прежде чем раскрыть его, зададимся вопросом: если уж цикличные растягивающие напряжения играют такую роковую роль, нельзя ли их нейтрализовать — например, заложить в деталь напряжения сжатия?

Что же, логично. Напряжения сжатия будут складываться с опасными напряжениями растяжения, давая в результате ноль (или величину близкую к нему), и трещина расти не будет!

Да, но заложенные нами напряжения будут складываться не только с циклическим растяжением, но и с циклическим сжатием! А вот это как раз не страшно – как уже говорилось, поверхностное сжатие, даже усиленное остаточными напряжениями, на рост трещин никак не влияет.

А как создать в поверхностном слое сжимающие напряжения? Тут-то и придет на помощь метод поверхностного пластического деформирования – сокращенно ППД.

Упрочнение деталей методом ППД применяется практически во всех отраслях машиностроения уже давно. Для различных деталей созданы довольно хитроумные приспособления и станки. Мы же, следуя уговору, продолжим рассмотрение процесса в упрощенном варианте.

Как это работает? Представим, что на токарном станке только что выточили галтель на простеньком цилиндрическом вале. Просто галтель на ступеньке от одного диаметра к другому.

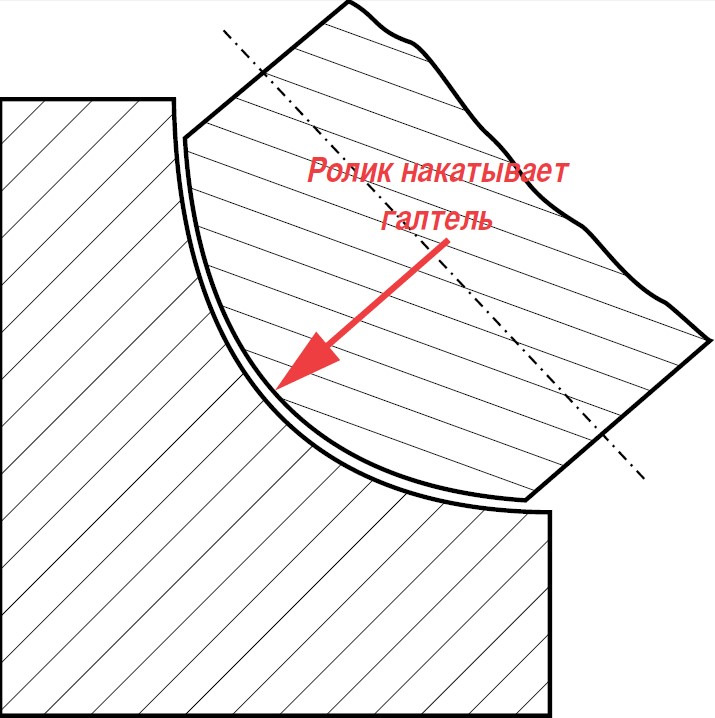

А теперь следите за руками. Вместо резца устанавливаем в суппорт специальную оправку с твердосплавным роликом на конце, который может вращаться (рис. 5). Запускаем станок, подводим к детали оправку с роликом, но не просто касаемся вращающейся поверхности галтели, а вдавливаем ролик на определенное число делений лимба поперечной подачи. На поверхности галтели возникает блестящая, будто из олова, кольцевая полоска. Красивая такая, зеркальная полоска…

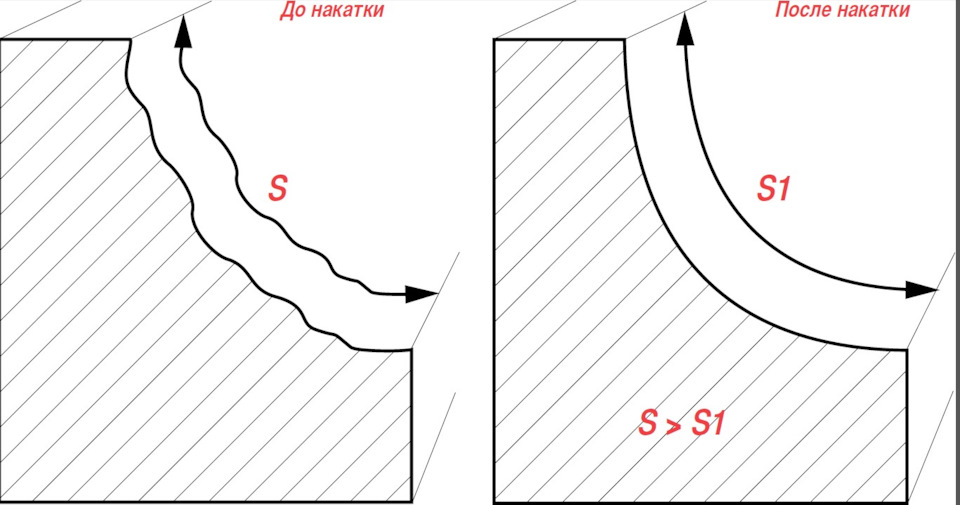

Что при этом происходит с поверхностью галтели в пределах полоски? Изначально она имеет шероховатости. Изобразим их на рис 6. условно в виде волны. Обозначим площадь этой поверхности S.

И вот ролик с усилием прокатал эту поверхность. Что же произошло с волнами? Они не завалились, не завальцевались, как можно было бы предположить – все гораздо интереснее! Поверхностный слой пластически деформировался следующим образом: он как бы «ожил», впадинки приподнялись, волны опустились, поверхность галтели разгладилась.

Как изменилась площадь полоски? Естественно, она уменьшилась. Если обозначить новую площадь S1, то можно написать, что S1

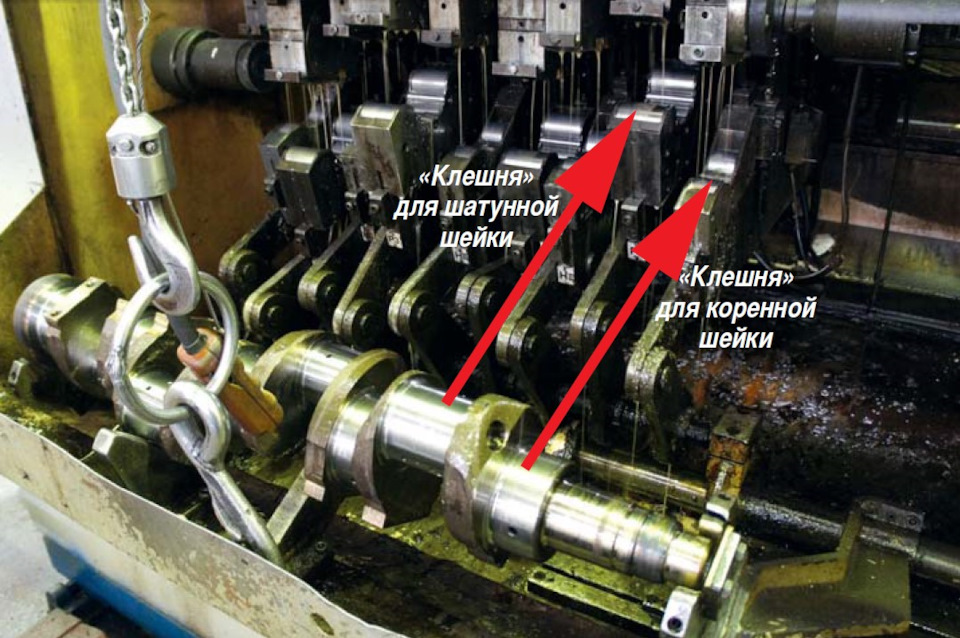

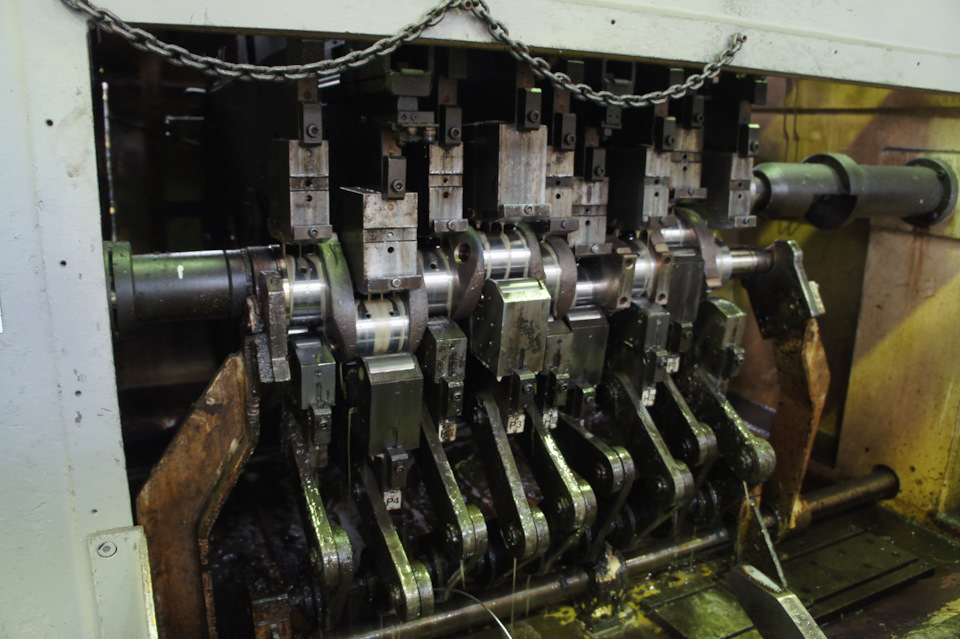

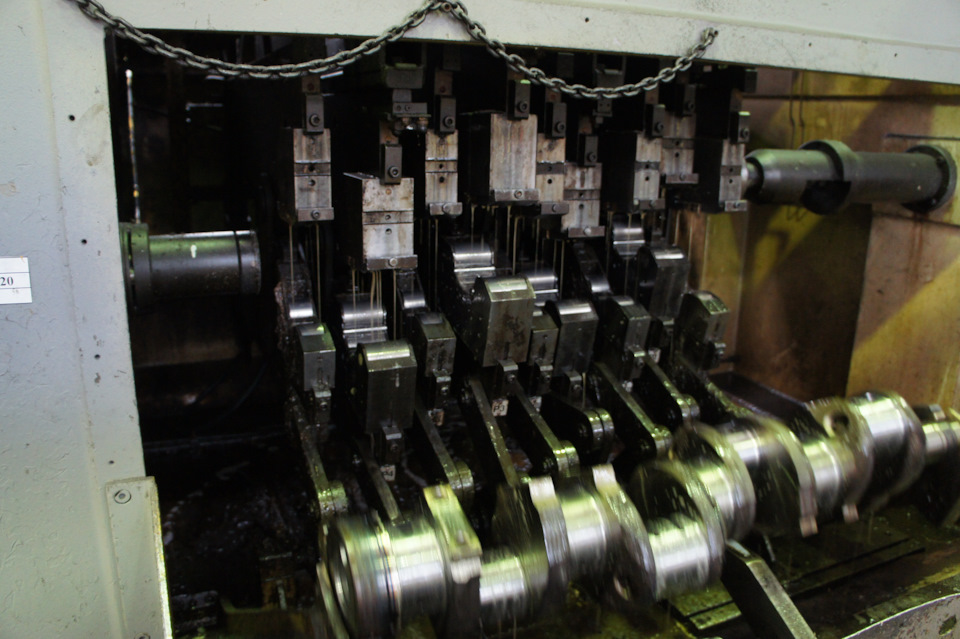

Обрабатываемый вал подается в зев станка, автоматически укладывается в постели «клешней», после чего «клешни» смыкаются на коренных и шатунных шейках, а ролики оказываются на галтелях. После укладки «клешни» смыкаются и поджимаются гидравликой, позволяющей регулировать усилие.

После зажима «клешней» мастер-вал начинает вращаться, «клешни» на коренных шейках, естественно, стоят на месте, а на шатунных – копируют движения шеек мастер-вала. Таким образом, галтели всех шеек накатываются и упрочняются одновременно. Весь процесс занимает менее одной минуты. Затем происходит выгрузка вала, загрузка очередного и т.д. (рис. 8 и 9).

А теперь посмотрим на фото обработанной галтели (рис. 10). Да, она зеркальная, как мы и обещали. Но главное, теперь в ней заложены остаточные напряжения сжатия. И при знакопеременных нагрузках на вал, напряжения теперь будут чередоваться не как раньше «сжимающие-растягивающие, сжимающие-растягивающие», а более благоприятным образом: «сжимающие-нулевые, сжимающие-нулевые». Благодаря этому усталостная прочность коленчатого вала возрастет многократно. И еще: класс чистоты галтелей повышается, им не потребуется финишная обработка.

Специалистами давно установлена связь между упрочняющим усилием, геометрией и материалом инструмента и величиной остаточных напряжений. Для упрочнения различных деталей созданы хитроумные приспособления и оснастка. Упрочняюще станки могут развивать пульсирующее давление, повышающее эффективность обработки. Существует оборудование с микропроцессорным управлением – оно не только упрочняет, но и позволяет закладывать остаточные напряжения и деформации, исправляющие кривизну, устраняющие биения.

Много есть интересного – хватит на десятки публикаций о коленчатом вале. Мы же просто рассказали о старой, доброй, надежной, работающей технологи упрочнения галтелей. Рассказали в намеренно популярной форме. Если вы знали об этой технологии – извините; не знали – значит, теперь будет знать. Как принято говорить в таких случаях, спасибо за внимание и до новых встреч.

Галтель коленвала что это такое?

Коленвал: описание,устройство,назначение,снятие,шлифовка,неисправности

Коленвал – это один из главных элементов двигателя. Он является частью кривошипно-шатунного механизма. Она имеет сложное устройство. Что собой представляет данный механизм? Давайте рассмотрим.

Устройство и назначение

Коленчатый вал воспринимает усилия от поршня и преобразует их в механическую энергию. На этот механизм воздействуют силы вращения. Работает он постоянно под высокой нагрузкой. Поэтому, чтобы деталь не вышла преждевременно из строя, коленчатые валы изготавливают из качественных, высокопрочных чугунных сплавов. Затем все детали закаляются током высокой частоты. Различают валы с двойным противовесом или вовсе без противовеса. Располагается колневал двигателя непосредственно в корпусе мотора.

Что касается конструкции, то она в целом зависит от двигателя. Несмотря на некоторые различия, в конструкциях есть очень много общего. Коленвал — это комплекс из нескольких деталей. В качестве опоры для этой конструкции используются коренные шейки – чаще встречаются модели с четырьмя шейками, но также есть и трехопорные. В шестицилиндровых моторах установлены валы, где таких опор 7. Для того чтобы коленчатый вал был уравновешен, применяют противовесы. Если цилиндры имеют небольшой диаметр, тогда используют одинарные противовесы. За счет этих деталей обеспечивается максимально плавная работа силового агрегата

Для чего нужен коленвал?

Любой автомобильный двигатель является поршневым. Принцип его работы прост: в цилиндр подается топливно-воздушная смесь, которая воспламеняется и увеличивается в объеме. Возникает избыточное давление, которое выталкивает поршень из цилиндра. Поршень при этом совершает поступательное движение, которое нужно преобразовать во вращательное, чтобы передать его в коробку передач, а дальше – на полуоси или карданный вал.

Вот именно эту функцию и выполняет коленчатый вал – преобразовывает один тип механического движения в другой, а именно: поступательное во вращательное.

Материал, из которого изготавливаются коленчатые валы, это не простая сталь, поэтому и стоимость изделия так высока, по сравнению с ценой простой металлической болванки. Сталь, из которой изготавливается вал, легируется хромом, молибденом и другими металлами, что придает изделию особую прочность. Кроме того, немаловажен сам процесс изготовления, начиная от того, как расположены волокна заготовки, заканчивая методикой изготовления – прессованием или ковкой.

С тем, что делает вал, мы разобрались, но остался вопрос – где находится коленвал? Коленчатый вал расположен в нижней части двигателя, снизу он прикрыт картером, заполненным моторным маслом. Вал закреплен в подшипниках, которые удерживают его и не дают смещаться, иногда для его усиления используются дополнительные упоры. Но есть исключение – в оппозитных двигателях коленчатый вал располагается выше, по центру ДВС.

Снятие коленчатого вала производится в такой последовательности:

1. Демонтируется двигатель из автомобиля, а потом из него снимаются все элементы. 2. Двигатель переворачивается коленвалом к верху. Крышки коренных подшипников отличаются, поэтому необходимо запомнить их положение. 3. Снимаются крышки коренных подшипников. 4. Поднимается коленвал, а заднее уплотнительное кольцо снимается. 5. Снимаются коренные вкладыши с крышек коренных подшипников и блока цилиндров. После снятия производится проверка коленчатого вала.

Алгоритм проверки коленчатого вала:

1. Промыть бензином все составляющие и просушить деталь. 2. Тщательно осмотреть коленвал на наличие негативных следов от использования (трещины, сколы, сильный износ). Если же коленвал признан непригодным для дальнейшей эксплуатации, то придётся приобрести новый. 3. Прочистить, промыть и продуть сжатым воздухом все каналы для масла, предварительно открутив пробки. 4.

Если на шатунных шейках обнаружены задиры или царапины, то их необходимо отшлифовать и отполировать. После этого опять следует продуть воздухом масляные каналы. 5. Осмотреть вкладыши коренных подшипников. Если на них есть дефекты, то их необходимо заменить на новые. 6. Осмотреть маховик и при обнаружении на нём дефектов, маховик стоит заменить. 7.

Осмотреть подшипник носка и, если на нём есть негативные следы эксплуатации, то его нужно выпрессовать и запрессовать новый.

8. Осмотреть сальник, который находится в крышке распределительных звёздочек и при необходимости заменить эту деталь. При большом пробеге автомобиля сальник меняют в обязательном порядке. 9. Сменить и обжать набивку заднего уплотнения коленвала. 10. Проверить резиновые уплотнители, которые расположены в держателе набивки. Если они непригодны для дальнейшего использования, то их нужно заменить.

После проверки коленчатый вал необходимо установить обратно. Установка коленчатого вала производится в обратной последовательности к его снятию. Перед установкой нужно обязательно смазать все шейки и другие элементы коленвала моторным маслом. После установки следует проверить, что коленчатый вал вращается легко и плавно.

В противном случае придётся его опять снять и установить заново, добиваясь плавности хода.

Шлифовка коленвала

Коленвал — вещь очень дорогая, тем не менее из-за трения он со временем приходит в негодность. Чтобы не покупать новый, его шлифуют. Работу эту могут выполнять только высококлассные токари, у которых есть соответствующее оборудование. Вам же нужно будет приобрести комплект ремонтных шатунных и коренных вкладышей.

Вкладыши продаются практически в любом магазине запчастей и идут под обозначениями: Н (номинальный размер) — соответствуют параметрам нового кривошипа; Р (Р1, Р2, Р3) — ремонтные вкладыши их диаметр на несколько миллиметров больше. Исходя из размера ремонтных вкладышей, токарь-моторист точно измеряет диаметр шеек и подгоняет их под новые вкладыши.

Для каждой модели определен шаг ремонтных вкладышей.

Неисправности коленвала и как их решить?

Работа коленчатого вала устроена таким образом, что чаще всего он ломается, поскольку современен ухудшается смазывание деталей из за увеличения зазоров между вкладышем. Также проблемы а работой коленвала могут возникать по причине недостаточного давления в системе смазки или использование масла низкого качества.

Основные дефекты коленвала:

Главной проблемой коленчатого вала является задир шейки.

Такие неисправности могут привести к очень серьезным дефектам, вплоть до появления трещин на детали.

Чтобы устранить износ и задиры коленвала, потребуется отшлифовать шейки и довести их до состояния исправности. При этом может возникнуть следующая проблема: задир будет способствовать нагреву всей поверхности шейки, как правило, температура поднимается до сотни градусов.

Та сторона шейки, которая воспринимает самую большую нагрузку, соответственно, разогреется до максимальной температуры, а это значит, что колено будет подвергаться деформации и кривошипные щеки окажутся сведенными. Вращательная ось и колено будет изгибаться, вследствие чего нарушится ось коренных шеек и деталь искривится.

В этом случае, чтобы отремонтировать коленвал, потребуется использовать ряд дополнительных процедур для исправления неполадок. Росточка коленчатого вала под следующий размер и установка новых вкладышей.

Итак, видим, что коленвал автомобиля является внутренней частью «сердца» и качество детали, а также должный уход значительно влияют на строк службы. Длительная работа коленчатого вала напрямую зависит от состояния коренных и шатунных шеек, вкладышей и качеством системы смазки.

ИЗ КАКИХ МАТЕРИАЛОВ И КАК ИЗГОТАВЛИВАЕТСЯ

Материал и технология производства зависят от класса и назначения автомобиля:

Место перехода щек в шейки является самым нагруженным, так как здесь концентрируются максимальные напряжения. Для того чтобы разгрузить соединение, его выполняют с полукруглым переходом (галтелью). Как правило, галтели делают двойными с промежуточным технологическим пояском. Такое конструктивное решение позволяет сохранить максимальное значение активной площади шеек – поверхности, находящей под вкладышами.

Как раз по причине возникновения высоких нагрузок в соединениях, не нашел широкого применения коленчатый вал составной конструкции, в котором отдельные части соединены между собой крепежом.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Борьба с разрухой

В свое время автор этих строк профессионально занимался технологией коленчатого вала – пусть не слишком долго, зато обстоятельно. Часто ездил в командировки на Минский моторный и Алтайский моторный заводы, на Челябинский тракторный… Именно тогда у автора родилось трепетное уважение к этому изделию – родилось, чтобы с годами расти и укрепляться.

О коленчатом вале говорят, что это не деталь, а целая система. И то правда – вроде прост, а на самом деле сложен и многообразен. Бывает тяжелым и легким, коротким и длинным, жестким и не слишком, «плоским» или пространственным с кривошипами под 120 или 90° – словом, любым.

С точки зрения механики коленчатый вал труднопредсказуем, особенно если имеет пространственную форму. Если он близок к идеальному, то исправно принимает возвратно-поступательное движение поршня, чтобы передать вращение сцеплению и коробке. Но стоит возникнуть несоосности, кривизне, биению, вообще любой остаточной деформации – жди беды. Тут он капризен, как женщина.

Упал… и не отжался

По первичной технологии изготовления это одна из самых консервативных деталей. На многих заводах коленчатый вал до сих пор куют на молотах, меняя ручьи, либо изготавливают на мощных прессах методом горячей объемной штамповки.

Такая технология не стареет веками, поскольку именно горячая пластическая деформация металла обеспечивает правильную структуру будущей детали – оптимальный размер зерна, его ориентацию при воздействии кузнечного инструмента, отсутствие внутренних раковин. То есть прочность и выносливость закладываются в «колено» уже с рождения.

Потом коленчатый вал проходит множество операций термической, механической и финишной обработки – и все они направлены на повышение его точности, надежности и долговечности. Но жизнь есть жизнь – иногда коленчатые валы ломаются, разрушаются физически прямо в моторе. Причина звучит совершенно по-человечески – усталость…

Давайте, не особо углубляясь в физику, сопромат и металловедение, вспомним – почему происходит усталостный излом детали?

На многих заводах коленчатые валы получат многоручьевой ковкой или горячей объемной штамповкой на молотах или мощных прессах. Такая технология обеспечивает измельчение зерна и его «правильную» ориентацию в теле заготовки

Рассмотрим, например, показанный на рис. 1 нагруженный вал. Не коленчатый, а обычный цилиндрический. При изгибе верхняя часть его поверхности (слой А), обозначенная зеленым цветом, находится под действием сжимающих напряжений, а нижняя часть поверхности (слой Б), обозначенная красным, – под действием растягивающих напряжений.

Чтобы было уж совсем понятно, приведем простейший бытовой пример. Согнем обычный прут дерева. Снаружи изгиба кора натянется – там возникнут растягивающие напряжения; изнутри изгиба она соберется складками, сморщится – там возникнут сжимающие напряжения. Согнем сильнее – кора вообще лопнет, а на противоположной стороне только сильнее сморщится.

А теперь вернемся к нашему цилиндрическому валу. Вот он провернулся на 180°, и картина изменилась: слой А получил растягивающие напряжения, а слой Б – сжимающие. Потом вал опять повернулся… и т.д. Словом, поверхностный слой все время получает знакопеременные напряжения: сжался-растянулся, сжался-растянулся…

То же происходит с другим валом – коленчатым (рис. 2). Но только у него есть заведомо слабые места – галтели коренных и шатунных шеек, зоны перехода от шейки вала к щеке. В технике такие участки называют концентраторами напряжений.

При работе в двигателе коленчатый вал под нагрузкой стремится изогнуться. Поэтому в галтелях попеременно возникают то растягивающие, то сжимающие напряжения, уже знакомые нам по примеру с простым цилиндрическим собратом. При работе вала в двигателе так происходит миллионы раз подряд: сжимающие – растягивающие, сжимающие – растягивающие…

А теперь вспомним, что на поверхности галтели есть микроскопические дефекты – шероховатости, трещины, раковины. А они есть обязательно, даже после шлифования – весь вопрос только в их размерах, т.е. в классе чистоте поверхности.

Напряжения сжатия этим дефектам не страшны, а вот напряжения растяжения как раз наоборот… В каждом цикле они буквально атакуют микродефекты, будто вбивая клин в трещинки (рис. 3). Дефект растет, растет! растет. и в один далеко не прекрасный момент происходит разрушение детали. И тогда механики скорбно вздыхают, закуривают и говорят, что вал «устал». Еще раз подчеркнем: такие изломы особенно характерны для участков с концентраторами напряжений – канавками, галтелями и т. д.

Предупреждать усталость можно специальной термообработкой, высокоточными фи-нишными операциями – и все это (как и многое другое) успешно делается, но есть способ и поинтереснее.

Сделайте ему пластику

Прежде чем раскрыть его, зададимся вопросом: если уж цикличные растягивающие напряжения играют такую роковую роль, нельзя ли их нейтрализовать – например, заложить в деталь напряжения сжатия?

Что же, логично. Напряжения сжатия будут складываться с опасными напряжениями растяжения, давая в результате ноль (или величину, близкую к нему), и трещина расти не будет! Ай да Пушкин, ай да сукин сын! Да, но заложенные нами напряжения будут складываться не только с циклическим растяжением, но и с циклическим сжатием! А вот это как раз не страшно – как уже говорилось, поверхностное сжатие, даже усиленное остаточными напряжениями, на рост трещин никак не влияет.

Рис. 1. Простейшая модель, демонстрирующая возникновение растягивающих и сжимающих напряжений при изгибе вала Рис. 2. При циклическом изгибе коленчатого вала самые опасные растягивающие напряжения возникают в галтелях

А как создать в поверхностном слое сжимающие напряжения? Вот тут и придет на помощь метод поверхностного пластического деформирования – сокращенно ППД.

Рис. 3. Причины возникновения и развития усталостной трещины – дефекты поверхности и циклические растягивающие напряжения

Упрочнение деталей методом ППД применяется практически во всех отраслях машиностроения уже давно. Для различных деталей созданы довольно хитроумные приспособления и станки. Мы же, следуя уговору, продолжим рассмотрение процесса в упрощенном варианте.

Как это работает? Представим, что на токарном станке только что выточили галтель на простеньком цилиндрическом вале. Просто галтель на ступеньке от одного диаметра к другому.

Рис. 4. Устраним оба фактора накаткой роликом (метод ППД). Повысим чистоту поверхности, уничтожив дефекты, а главное – заложим в поверхностный слой полезные остаточные сжимающие напряжения

А теперь следите за руками. Вместо резца устанавливаем в суппорт специальную оправку с твердосплавным роликом на конце, который может вращаться. Запускаем станок, подводим к детали оправку с роликом, но не просто касаемся вращающейся поверхности галтели, а вдавливаем ролик на определенное число делений лимба поперечной подачи. На поверхности галтели возникает блестящая, будто из олова, кольцевая полоска. Красивая такая, зеркальная полоска…

Что при этом происходит с поверхностью галтели в пределах полоски? Изначально она имеет шероховатости. Изобразим их на рис. 5 условно в виде волны. Обозначим площадь этой поверхности S. И вот ролик с усилием прокатал эту поверхность. Что же произошло с волнами? Они не завалились, не завальцевались, как можно было бы предположить – все гораздо интереснее! Поверхностный слой пластически деформировался следующим образом: он как бы «ожил», впадинки приподнялись, волны опустились, поверхность галтели разгладилась.

Как изменилась площадь полоски? Естественно, она уменьшилась. Если обозначить новую площадь S1, то можно написать, что S1 «Клешней» галтели – цап

Как уже говорилось, процесс этот освоен очень широко. Например, на многих заводах описанным методом ППД упрочняют галтели коленчатых валов. Это делается на специальных станках с «клешнями», в которых размещены твердосплавные ролики. Вот как работает эта система (смотрим на фотографии).

Перед нами станок для упрочнения (накатки) галтелей коленчатого вала. В его основе, в глубине находится специальный мастер-вал. Его еще называют мастер-деталь. Это такой же коленчатый вал, как и тот, что предстоит упрочнить, но выполненный с высокой точностью – недаром он «мастер».

А вот и печальный итог роста усталостной трещины

Шейки мастер-вала соединены со специальными «клешнями» – гидравлическими зажимами, в головках которых смонтированы накаточные ролики.

Обрабатываемый вал подается в зев станка, автоматически укладывается в постели «клешней», после чего «клешни» смыкаются на коренных и шатунных шейках, а ролики оказываются на галтелях. После укладки «клешни» смыкаются и поджимаются гидравликой, позволяющей регулировать усилие.

Рис. 5. При обработке галтели методом ППД поверхность разглаживается, ее площадь уменьшается, появляются остаточные сжимающие напряжения Загрузка коленчатого вала в станок для накатки галтелей. Каждая шейка попадает строго в свою «клешню» Обработка галтелей всех шеек производится одновременно Галтели после обработки приобретают характерный зеркальный блеск

После зажима «клешней» мастер-вал начинает вращаться, «клешни» на коренных шейках, естественно, стоят на месте, а на шатунных – копируют движения шеек мастер-вала. Таким образом, галтели всех шеек накатываются и упрочняются одновременно. Весь процесс занимает менее одной минуты. Затем происходит выгрузка вала, загрузка очередного и т. д.

А теперь посмотрим на фото обработанной галтели. Да, она зеркальная, как мы и обещали. Но главное, теперь в ней заложены остаточные напряжения сжатия. И при знакопеременных нагрузках на вал, напряжения теперь будут чередоваться не как раньше «сжимающие-растягивающие, сжимающие-растягивающие», а более благоприятным образом: «сжимающие-нулевые, сжимающие-нулевые». Благодаря этому усталостная прочность коленчатого вала возрастет многократно. И еще: класс чистоты галтелей повышается, им не потребуется финишная обработка.

Специалистами давно установлена связь между упрочняющим усилием, геометрией и материалом инструмента и величиной остаточных напряжений. Для упрочнения различных деталей созданы хитроумные приспособления и оснастка. Упрочняюще станки могут развивать пульсирующее давление, повышающее эффективность обработки. Существует оборудование с микропроцессорным управлением – оно не только упрочняет, но и позволяет закладывать остаточные напряжения и деформации, исправляющие кривизну, устраняющие биения.

Много есть интересного – хватит на десятки, а то и сотни публикаций о коленчатом вале. Мы же просто рассказали о старой, доброй, надежной, работающей технологи упрочнения галтелей. Рассказали в нарочито популярной форме. Если вы знали об этой технологии – извините; не знали – значит, теперь будете знать. Как принято говорить в таких случаях, спасибо за внимание и до новых встреч.

Автор благодарит ОАО «Автодизель» и лично начальника Управления инженерного проектирования Николая Черняева за помощь в подготовке материала