что такое дросселирующее устройство

Дросселирующие устройства холодильной техники

Обязательным процессом любого холодильного цикла парокомпрессионных холодильных машин является дросселирование.

Преобразования хладагента жидкой фазы с высоким давлением в парожидкостную фазу с низким давлением осуществляется с помощью дросселирующих устройств.

К дросселирующим устройствам относят:

Дросселирующие устройства устанавливаются на жидкостной линии перед испарителем.

Капиллярные трубки являются простейшими дросселирующим устройством (рис. 1), и представляют из себя медную трубку малого внутреннего диаметра (0,6-2,5 мм). Капиллярные трубки используются в холодильных установках малой холодопроизводительности (до 7 кВт), в которых тепловая нагрузка на испаритель остается примерно постоянной, так как капиллярная трубка не может использоваться для регулирования перегрева и давления, это же и является её основным недостатком.

К основным преимуществам капиллярных трубок относят:

Рисунок 1 – Капиллярная трубка с гайками

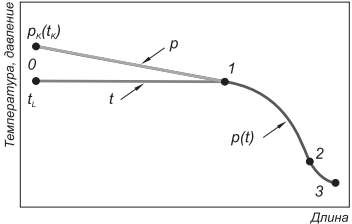

Процесс дросселирования хладагента при протекании по капиллярной трубке можно представить следующим образом (рис. 2).

Рисунок 2 – Процесс дросселирования в капиллярной трубке

На входе в капиллярную трубку (точка 0) хладагент находится в жидком состоянии и имеет определенное переохлаждение относительно температуры tk и давлению конденсации Pk.

На участке трубки 0-1 жидкий хладагент ведет себя как обычная жидкость, потери давления обусловлены трением и имеют линейный характер. При этом температура хладагента держится на одном уровне.

Далее давление хладагента падает до давления насыщения (точка 1), и здесь начинают образовываться первые пузырьки пара (хладагент начинает кипеть). При кипении хладагента выделяется большое количество пара и снижается температура остальной части жидкости, так как процесс кипения осуществляется только за счет снижения давления, а не подвода тепла извне.

Падение давления уже не носит линейный характер и увеличивается по мере приближения к концу трубки.

Так как хладагент находится в двухфазном состоянии, уменьшение давления сопровождается уменьшением температуры в соответствии с кривой насыщения (температура равна температуре насыщения при данном давлении). Поэтому после точки 1 и температура холодильного агента уменьшается в соответствии с кривой насыщения (участок 1-2).

Скорость жидкости в трубе постоянного диаметра не может превзойти скорость звука. Если скорость звука достигается на конце капиллярной трубки, то соответствующее давление называется критическим. Такие условия течения обеспечивают то минимальное давление кипения, которое может быть достигнуто при применении данной капиллярной трубки. При этом расход хладагента достигает своего максимального значения для данного диаметра трубки. Если давление в испарителе ниже критического давления, то на выходе из трубки будет иметь место резкое падение давления (линия 2–3).

Уменьшение давления в испарителе ниже критического давления никак не отразится на величине расхода. Только при давлении в испарителе, большем критического давления, можно уменьшить расход хладагента.

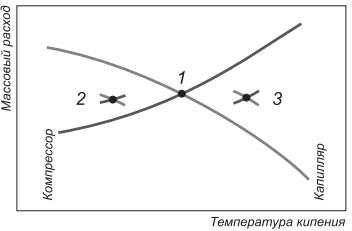

Увеличение температуры конденсации ведет к уменьшению массового расхода через компрессор и увеличению массового расхода через капиллярную трубку (рис. 3). Система найдет новую точку баланса при более высокой температуре конденсации.

Таким образом, при увеличении нагрузки в установке с капиллярной трубкой увеличивается как температура конденсации, так и температура кипения.

Рисунок 3 – Изменение нагрузки в капиллярной трубке: 1 — расчетная точка, 2 — при уменьшении нагрузки, 3 — при увеличении нагрузки

Так как проход капиллярной трубки всегда открыт, во время отключения компрессора, происходит выравнивание давлений во всей холодильной машине. При таких условиях компрессору проще запуститься.

Перекрытие капиллярной трубки происходит в трех случаях:

Перед капиллярной трубкой необходимо устанавливать фильтр осушитель. Устанавливать капиллярную трубку необходимо так, чтобы на входе в капиллярную трубку был гидравлический затвор из жидкого хладагента.

Таблицу подбора капиллярных трубок (диаметр и длина) для холодильных машин на R134a табл.1.

Таблица 1. Таблица подбора капиллярных трубок для холодильных установок на R134A

| ХОЛОДОПРОИЗВОДИТЕЛЬНОСТЬ | КАПИЛЛЯРНАЯ ТРУБКА | ||

| По условиям ASHRAE (ккал/час) | По условиям CECOMAF (Вт) | Внутренний диаметр (м) | |

| 2210 | 2298 | 2 | 2 |

| 1987 | 2066 | 2 | 2,5 |

| 1818 | 1891 | 2 | 3 |

| 1679 | 1746 | 2 | 3,5 |

| 1500 | 1560 | 1,8 | 2,5 |

| 1258 | 1308 | 1,8 | 3,5 |

| 1179 | 1226 | 1,5 | 1,5 |

| 1022 | 1063 | 1,5 | 2 |

| 908 | 944 | 1,5 | 2,5 |

| 824 | 857 | 1,5 | 3 |

| 756 | 786 | 1,5 | 3,5 |

| 701 | 729 | 1,5 | 4 |

| 645 | 671 | 1,2 | 1,5 |

| 554 | 576 | 1,2 | 2 |

| 490 | 510 | 1,2 | 2,5 |

| 442 | 460 | 1,2 | 3 |

| 391 | 407 | 1 | 1,5 |

| 333 | 346 | 1 | 2 |

| 294 | 306 | 1 | 2,5 |

| 264 | 275 | 1 | 3 |

| 241 | 251 | 1 | 3,5 |

| 210 | 218 | 0,8 | 1,5 |

| 179 | 186 | 0,8 | 2 |

| 157 | 163 | 0,8 | 2,5 |

| 145 | 151 | 0,7 | 1,5 |

| 123 | 128 | 0,7 | 2 |

| 108 | 112 | 0,7 | 2,5 |

| 97 | 101 | 0,7 | 3 |

| 94 | 98 | 0,6 | 1,5 |

| 79 | 82 | 0,6 | 2 |

| 70 | 73 | 0,6 | 2,5 |

| 62 | 64 | 0,6 | 3 |

| 56 | 58 | 0,5 | 1,5 |

| 48 | 50 | 0,5 | 2 |

| 42 | 44 | 0,5 | 2,5 |

Внимание! Всегда при подборе капиллярной трубке ориентируйтесь на документацию производителя компрессоров, а не только на эту таблицу.

Температура конденсации (°С) 45 Температура переохлаждения (°С) 45 Температура всасывания (°С) 32

Увеличение длины капилляра на 2% при повышении температуры конденсации на 1 К.

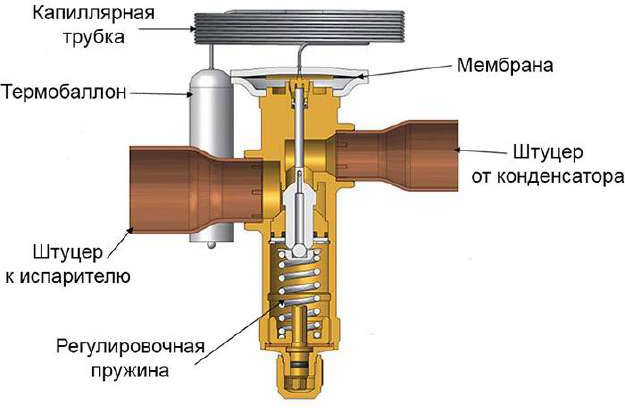

Терморегулирующий вентиль (ТРВ) – это дросселирующее устройство, которое автоматически регулирует подачу жидкого хладагента в испаритель (рис. 4). Программа выполнения расчетов и подбора компонентов в том числе ТРВ.

ТРВ представляет из себя клапан, приводимый в движение с одной стороны регулировочной пружиной (на закрытие), а с другой стороны имеется шток и мембрана (работающие на открытие клапана). Термобаллон крепится к трубопроводу на выходе из испарителя. Термобаллон заправлен тем же хладагентом что и в холодильной машине. Хладагент в термобаллоне, при повышении температуры начинает испаряться и создавать давление на мембрану, которая действует на шток и происходит открытие клапана.

Рисунок 4 – Терморегулирующий вентиль (разрез)

При переменной тепловой нагрузке на испаритель необходимо регулировать подачу хладагента. Например, при понижении тепловой нагрузки на испаритель, жидкий хладагент будет испаряться не полностью, и оставшийся жидкий хладагент будет поступать в компрессор, что может привести к гидроудару. А при повышении тепловой нагрузки изначального расхода хладагента может не хватать и эффективность холодильной установки снизится.

Таким образом терморегулирующий вентиль снижает подачу хладагента при снижении тепловой нагрузки на испаритель, и увеличивает подачу при возрастании тепловой нагрузки на испаритель.

Величина открытия ТРВ зависит от разности температур между перегретым парами хладагента на выходе из испарителя и температурой кипения, т.е. от величины перегрева. Температура кипения соответствует давлению кипения в испарителе, и её можно определить по манометру.

Температура перегретых паров хладагента фиксируется на трубопроводе у выхода из испарителя, туда же и устанавливается термобаллон ТРВ.

Рекомендуемые значения перегрева:

Регулировка ТРВ происходит с помощью регулировочного винта, и описана в технической документации в зависимости от модели и производителя. Например, у одних моделей ТРВ (Danfoss T2/TE2) один полный оборот винта меняет величину перегрева на 4 К, а в других моделях (Danfoss TE5), полный оборот винта дает изменение 0,5 К. Так же в документации описываются заводские изначальные настройки ТРВ.

При работе с малыми испарителями с незначительными потерями давления, применяют терморегулирующий вентиль с внутренним уравниванием. Если гидравлическое сопротивление испарителя значительное (используется испаритель с распределителем жидкости), то используют терморегулирующий вентиль с внешним уравниванием.

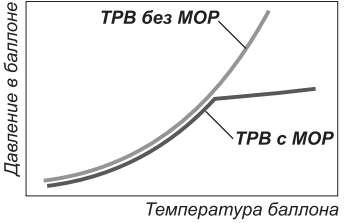

ТРВ изготавливаются с термобаллонами трех типов: с универсальным наполнителем, с заправкой MOP и с адсорбционной заправкой. Выбор типа заправки термобаллона определяется условиями эксплуатации холодильной машины.

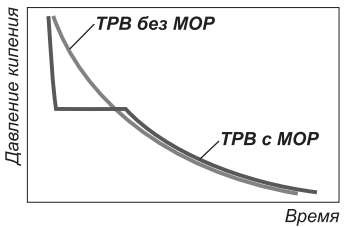

Рисунок 5 – Зависимость давления от температуры для ТРВ с заправкой МОР

На рис. 6 показаны графики изменения давления кипения при запуске холодильной установки с обычным ТРВ и ТРВ с МОР.

В первом случае давление кипения уменьшается медленно и компрессор длительное время вынужден работать при повышенных давлениях кипения, что повышает нагрузку на электродвигатель и может привести к срабатыванию защитных устройств или перегоранию электродвигателя.

Во втором случае, так как ТРВ с МОР закрыт, давление быстро падает до точки МОР, после чего ТРВ начинает открываться и компрессор работает на переходном режиме при безопасных для него давлениях кипения.

Рисунок 6 – Изменение давления кипения при запуске холодильной установки

Таким образом, применение ТРВ с МОР защищает компрессор от перегрузки в стартовый период, поэтому их применяют для холодильных установок, начинающих работать при высоких температурах воздуха или хладоносителя. При этом не нужно переразмеривать электромотор компрессора и размеры конденсатора.

В ходе эксплуатации следует периодически проверять герметичность вентиля и мест его соединения на трубопроводе. Нарушение герметичности может возникнуть в результате ослабления резьбовых соединений и усадки прокладок.

Далее рассмотрим конструкцию механического ТРВ и рассмотрим принцип его действия (см. рис. 7). Положение клапанного узла ТРВ 3 определяется суммой сил, действующих на мембрану 4. С одной стороны (сверху) на мембрану действует давление хладагента н, определяемой температурой термобаллона 7, закрепленного на выходе из испарителя. С другой стороны (снизу) на мембрану 4 давит регулировочная пружина пр и давление хладагента, входящего в испаритель 0. Если н > пр + 0, клапанный узел движется вниз и открывается, увеличивая проходное сечение. Если н Просмотров: 144

Дроссельная шайба: конструкция устройства, расчёты и наладка

Отправим материал на почту

Дроссельная шайба – регулировочное устройство, предназначенное для обеспечения стабильного гидравлического режима в системах отопления жилых домов и промышленных предприятий.

Для чего нужна дроссельная шайба на отопление

Без применения дроссельных шайб теплофикация большого количества объектов становится невозможной. Стандартные диаметры выпускаемых промышленностью водонапорных труб не позволяют обеспечить правильные гидравлические режимы в магистральной сети теплоснабжения. Наиболее близкие к источнику теплоты здания буду потреблять слишком много тепловой энергии, тогда как наиболее удаленные предприятия её недополучат.

Во избежание этого теплоснабжающие организации предписывают установку дроссельных шайб, ограничивающих расход теплоносителя в соответствии с размером объекта и его тепловой мощностью. Тем самым одновременно достигается несколько целей:

Кроме этого, владельцы объектов могут устанавливать повторные дроссельные шайбы, регулируя расход теплоносителя внутри предприятия.

Конструкция устройства

Дроссельная шайба представляет из себя металлический диск с отверстием в центре. Диаметр этого отверстия рассчитывается с точностью до 0.1 мм по специальным формулам, либо посредством программного обеспечения, выполняющего моделирование работы системы отопления.

Шайба находится в условиях значительного давления и высоких температур, поэтому изготавливается из высококачественной стали толщиной не менее 3 мм.

При изготовлении нерегулируемой дроссельной диафрагмы отверстие должно располагаться точно в её центре. Его размер, как правило, составляет от 3 до 10 мм. Во избежание возникновения громкого свиста, вызванного движением воды через узкое отверстие, с него снимается фаска с обеих сторон.

Регулируемая дроссельная шайба имеет более сложную форму. Сквозь уплотнительные кольца выводится регулировочный шток. Вращая его, изменяется суммарная площадь отверстия, благодаря чему меняется гидравлический режим.

Вне зависимости от устройства, шайбы снабжаются «ушками» для установки пломбы, предотвращающей её несанкционированную замену.

Место установки дроссельной шайбы

В подавляющем большинстве случаев дроссельная шайба устанавливается на втором по ходу движения теплоносителя фланце вводной задвижки подающего трубопровода. Подобная процедура актируется и фиксируется должностными лицами теплоснабжающей организации и владельца объекта.

В случае необходимости могут устанавливаться повторные шайбы в целях регулировки гидравлических режимов внутри объекта. При этом вводная дроссельная диафрагма будет строго ограничивать расход теплоносителя вне зависимости от количества шайб, установленных после неё.

В некоторых случаях для защиты радиаторов отопления от избыточного давления, шайбы устанавливаются и на подающем, и на обратном трубопроводе данного участка системы отопления.

Как правило, все шайбы устанавливаются в помещении индивидуального теплового пункта. При наличии элеватора шайба не устанавливается, так как сопло смесительного узла выполняет те же функции – ограничение расхода теплоносителя.

Расчет диаметра отверстия дроссельной шайбы

Расчет диаметра регулировочного отверстия – важная и кропотливая работа. Расчет выполняется в соответствии со сводом правил СП 41.101/95, посвященным процессу проектирования тепловых пунктов.

Формульный метод

Наиболее простая и точная формула описана в СП 41.101/95 и выглядит так:

где G — расчетный расход воды в трубопроводе, т/ч;

ΔH — напор, гасимый дроссельной диафрагмой, м.

Информация о расчетном расходе воды должна содержаться в договоре теплоснабжения. Цифру дросселируемого напора можно определить как экспериментально, так и взять из проекта, при его наличии. Как правило, он составляет 0,6-2 м. вод. ст.

Вне зависимости от поставленной задачи необходимо учитывать несколько обязательных требований:

Программный метод

При применении программного метода возможно получить более точный расчет диаметра дросселирующего отверстия.

Известно, что система отопления состоит не только из трубопроводов, но и из множества других элементов:

Формульный метод не учитывает этих особенностей, ведь каждый из элементов имеет собственное гидравлическое сопротивление. В программном обеспечении каждый элемент учитывается в виде коэффициента местного сопротивления (КМС).

Между гидравлическим сопротивлением, значением КМС и диаметром дроссельной шайбы есть зависимость. Программа проверяет вводимые данные на соотношение размера отверстия с гасимым напором и выдает вердикт о необходимости увеличения или уменьшения его диаметра.

Видео описание

Расчет дроссельных шайб и диафрагм.

Сбор данных и предварительные расчеты

Все элементы системы, начиная от источника теплоты и заканчивая батареей в доме абонента, объединены в сложную гидравлическую сеть. Ученые давно описали принципы её работы и заключили их в формулы. Но при расчете дросселирующей шайбы должно учитываться множество дополнительных факторов. Для этого специализированные организации выполняют ряд подготовительных работ:

По итогам выполнения мероприятий и расчетов производится оценка правильности действий. Фактический расход теплоносителя сравнивается с идеальной программно откалиброванной моделью тепловой сети. Коэффициент сравнительного расхода теплоносителя должен находиться в пределах 0.9-1.15, где за единицу принят идеальный расход.

Эффект от установки шайб

Установка дроссельной шайбы решает не только проблемы внешней гидравлической сети, но и внутридомовой системы:

Наладка с регулируемыми шайбами

Наладка тепловой сети посредством регулируемых дроссельных шайб значительно упрощает задачу. Регулировка производится в отопительный период по следующему плану:

Видео описание

Что такое дросселирующая шайба.

Заключение

Что такое дроссель и для чего он нужен

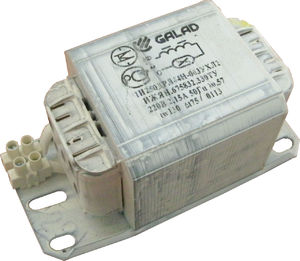

Электротехнический вид

По своей конструкции этот вид устройства представляет собой магнитопроводящий сердечник с намотанным на него проводником. При прохождении через него переменного тока возникает магнитный поток в сердечнике, имеющий небольшое временное запаздывание по сравнению с силой тока. В период спадания прохождения электротока магнитный поток еще некоторое время находится на стадии возрастания и индуцирует ток, имеющий направление, противоположное основному.

Иначе говоря, дроссель является индукционным сопротивлением, способным сглаживать пиковые значения силы тока уменьшать амплитуду пульсации. Это свойство используется во многих бытовых и промышленных электроприборах, работающих от сети переменного тока.

Особенности конструкции

Как отмечалось, конструктивно это устройство состоит из проводника, который намотан на сердечник. По форме сердечник может быть любым:

Выпускаются эти элементы как открытого типа, так и с закрытым корпусом в зависимости от сферы применения и конструкции конкретного прибора.

Сфера применения

В стабилизаторах напряжения такое устройство служит для уменьшения амплитуды переменного тока и сглаживания пульсаций.

В магнитных усилителях устанавливаются особые дроссельные устройства: их сердечник способен подмагничиваться постоянным током. Изменяя параметры последнего, можно изменять параметры самого дросселя, а конкретно — индуктивное сопротивление.

В лампах дневного света (ЛДС) дроссель выполняет две задачи:

При выборе сварочного аппарата возникает дилемма: отдать предпочтение качеству или цене. Второе, как правило, побеждает. Более дешевые «сварочники» отличаются тяжелым зажиганием дуги и разбрызгиванием металла во время сварки из-за пульсаций силы тока. Использование дросселя в цепи сварочного аппарата позволяет получить качественный и ровный сварочный шов, упрощает поджиг дуги и ее удержание.

Проверка исправности

Обрыв цепи диагностировать проще всего: с помощью прозвонки или тестера проверяется цепь между контактами на входе и выходе. Если мультиметр показывает бесконечное сопротивление или на прозвонке индикатор не горит, значит, где-то есть обрыв.

Замыкание между витками определить при помощи прозвонки не получится. В этом случае необходим прибор, который точно замеряет сопротивление. Используют мультиметр в режиме омметра, замеряют показатели и сравнивают с номинальным значением. При расхождении более 20% однозначно необходима замена дросселя, так как присутствует межвитковое замыкание.

Механический дроссель

Львиная доля механических дросселей установлена на двигателях внутреннего сгорания между впускным коллектором и воздушным фильтром. Нажатие на педаль акселератора поворачивает дроссельную заслонку и увеличивает поток входящего воздуха. Это приводит к увеличению подачи топливно-воздушной смеси в цилиндры и ускоряет двигатель.

Если педаль газа соединена тросиком или системой тяг с дросселем — значит, последний имеет механический привод, характеризующийся высокой надежностью и простотой ремонта. В некоторых моделях автомобилей для более точного управления оборотами двигателя используется система из датчиков положения педали газа и электропривода заслонки дросселя.