что такое дорн в экструдере

Формующие инструменты экструдеров (экструзионные головки)

В формующих инструментах осуществляется формование поступающего из экструдера гомогенного расплава: ему придаётся форма соответствующего готового изделия, причём в некоторых случаях окончательное формование и фиксаци формы производится в калибрующих устройствах.

Основные требования к формующему инструменту: обеспечение равномерности подачи расплава полимера к оформляющим каналам (к выходу); исключение нарушения стабильности процесса; равенство скоростей потока по ширине и периметру выходной щели; исключение колебаний температуры, перегрева перерабатываемого материала и т.д.

Для конструирования формующего инструмента необходимо знать реологические свойства перерабатываемого материала.

В зависимости от формы экструдата различают: формующий инструмент с замкнутым формующим контуром поперечного сечения канала (для получения полых профилей, труб, раздувных плёнок, покрытий проводов и кабелей) и с открытым контуром поперечного сечения канала (для получения сплошых профилей, листов, плоских плёнок).

Формующий инструмент первого типа характеризуется наличием специальных элементов (дорнов), которые обтекаются (омываются) расплавом полимера с разделением потоков и их последующим соединением. Это обстоятельство создаёт определённые технические трудности при конструировании формующего инструмена. По способу крепления дорна различают формующий инструмент с неподвижным креплением дорна в специальных дорнодержателях и с креплением дорна без дорнодержателя.

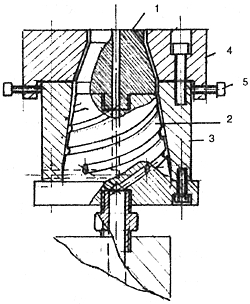

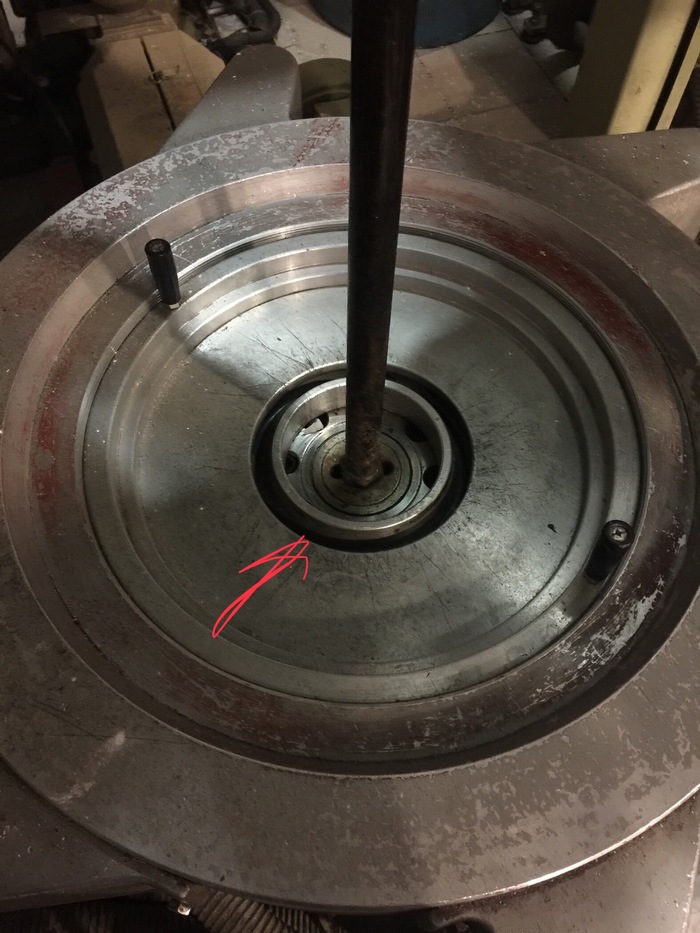

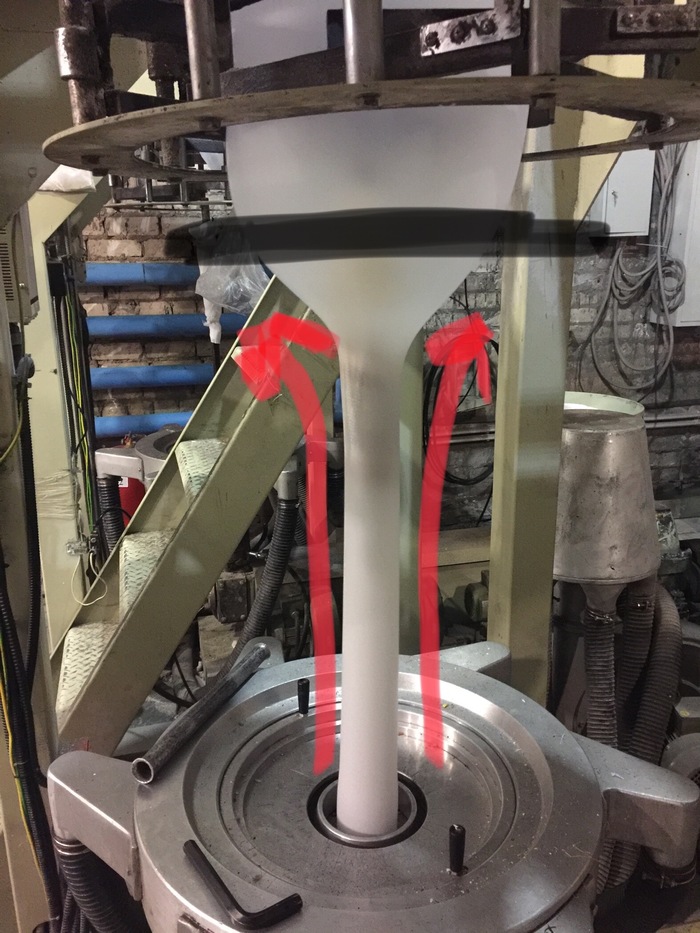

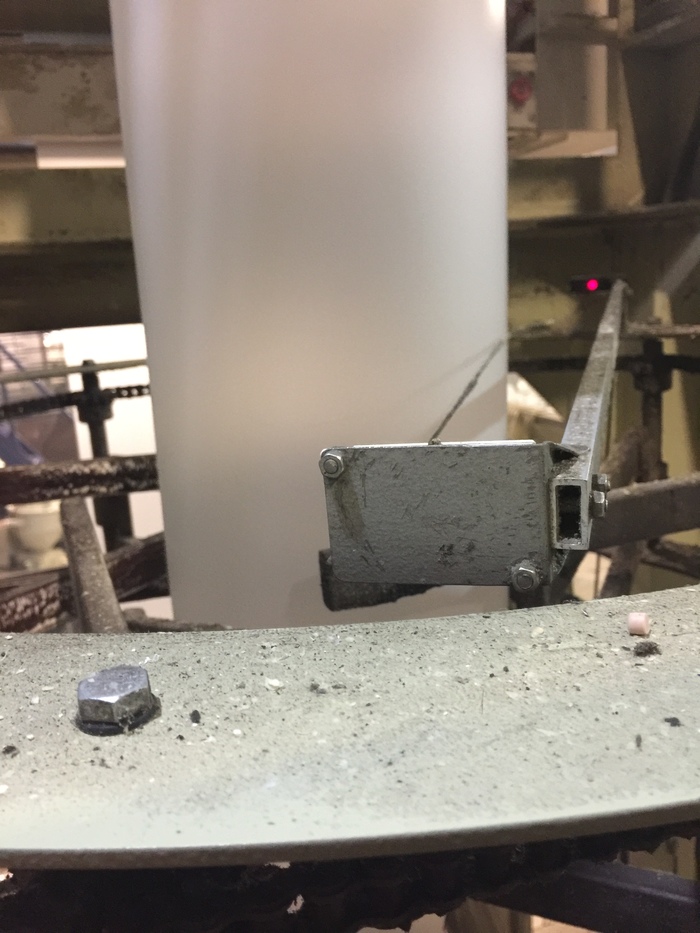

В формующем инструменте первого типа дорн посредством звездообразного дорнодержателя с радиально расположенными рёбрами крепится к корпусу формующего инструмента, а рёбра дорнодержателя рассекают расплав полимера. Такие головки применяются при производстве труб (рис.1), полых профилей и рукавных плёнок (рис.2).

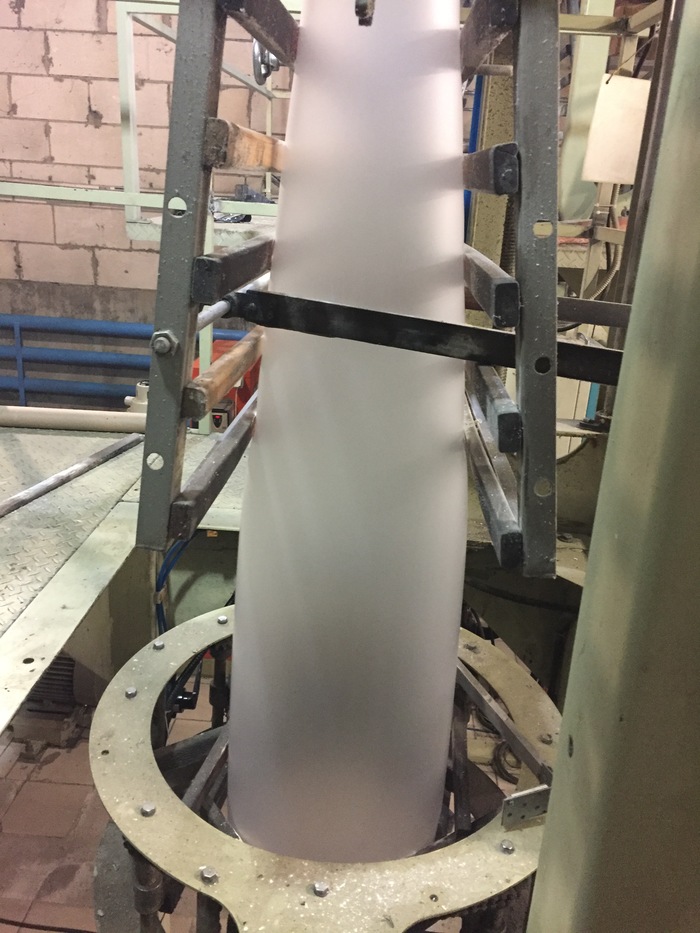

Существуют головки с дорном, который крепится не при помощи дорнодержателя, а с помощью фланцев, расположенных на дорне (рис.3). Такие головки применяюся в производстве рукавных плёнок.

На рис. 4 и 5 представленны головки для нанесения покрытий на кабели или провода и для производства рукавных плёнок. В таких головках дорн крепится к специальному полому стержню, имеющему возможность осевого перемещения. В этих головках происходит боковое питане расплавом, а между дорном и корпусом головки имеется распределительный канал, предназначенный для обеспечения равномерного подвода расплава полимера к оформляющей щели. При этом возникает проблема выравнивания линейных скоростей потока по периметру оформляющей щели.

Для расчёта общего перепада давления применяются следующие формулы:

при последовательном соединении участков каналов

Экструзионные головки различаются по способу крепления к цилиндру экструдера (с помощью фланцев, байонетных затворов и откидных болтов), по расположению оси головки относительно оси червяка (угловые, прямоточные и офсетные) и по типу нагревателей (с нагревателями сопротивления и нагревом жидкими теплоносителями).

Формующие инструменты экструдеров (экструзионные головки)

В формующих инструментах осуществляется формование поступающего из экструдера гомогенного расплава: ему придаётся форма соответствующего готового изделия, причём в некоторых случаях окончательное формование и фиксаци формы производится в калибрующих устройствах.

Основные требования к формующему инструменту: обеспечение равномерности подачи расплава полимера к оформляющим каналам (к выходу); исключение нарушения стабильности процесса; равенство скоростей потока по ширине и периметру выходной щели; исключение колебаний температуры, перегрева перерабатываемого материала и т.д.

Для конструирования формующего инструмента необходимо знать реологические свойства перерабатываемого материала.

В зависимости от формы экструдата различают: формующий инструмент с замкнутым формующим контуром поперечного сечения канала (для получения полых профилей, труб, раздувных плёнок, покрытий проводов и кабелей) и с открытым контуром поперечного сечения канала (для получения сплошых профилей, листов, плоских плёнок).

Формующий инструмент первого типа характеризуется наличием специальных элементов (дорнов), которые обтекаются (омываются) расплавом полимера с разделением потоков и их последующим соединением. Это обстоятельство создаёт определённые технические трудности при конструировании формующего инструмена. По способу крепления дорна различают формующий инструмент с неподвижным креплением дорна в специальных дорнодержателях и с креплением дорна без дорнодержателя.

В формующем инструменте первого типа дорн посредством звездообразного дорнодержателя с радиально расположенными рёбрами крепится к корпусу формующего инструмента, а рёбра дорнодержателя рассекают расплав полимера. Такие головки применяются при производстве труб (рис.1), полых профилей и рукавных плёнок (рис.2).

Существуют головки с дорном, который крепится не при помощи дорнодержателя, а с помощью фланцев, расположенных на дорне (рис.3). Такие головки применяюся в производстве рукавных плёнок.

На рис. 4 и 5 представленны головки для нанесения покрытий на кабели или провода и для производства рукавных плёнок. В таких головках дорн крепится к специальному полому стержню, имеющему возможность осевого перемещения. В этих головках происходит боковое питане расплавом, а между дорном и корпусом головки имеется распределительный канал, предназначенный для обеспечения равномерного подвода расплава полимера к оформляющей щели. При этом возникает проблема выравнивания линейных скоростей потока по периметру оформляющей щели.

Для расчёта общего перепада давления применяются следующие формулы:

при последовательном соединении участков каналов

Экструзионные головки различаются по способу крепления к цилиндру экструдера (с помощью фланцев, байонетных затворов и откидных болтов), по расположению оси головки относительно оси червяка (угловые, прямоточные и офсетные) и по типу нагревателей (с нагревателями сопротивления и нагревом жидкими теплоносителями).

Экструзионная головка

съемный технологический инструмент, предназначенный для оформления экструдируемого расплава в погонажное изделие, конфигурация поперечного сечения которого определяется геометрией формующего канала (щели, фильеры).

К головке предъявляются определенные требования, основные из которых:

обеспечение равномерности подачи гомогенизированного расплава к формующему каналу;

отсутствие зон «застоя» в каналах;

жесткость и размерная стабильность профилирующих элементов;

возможность регулирования теплового и реологического режимов перерабатываемых расплавов,

простота и надежность присоединения пластикаторов.

Конструкции формующих головок характеризуются значительным разнообразием.

По направлению потока расплава головки могу быть прямоточными и угловыми. В последних происходит поворот расплава, и изделие выходит из головки под определенным углом к оси входного потока.

По конфигурации формующей щели различают головки плоскощелевые, кольцевые (трубные, рукавные), профильные.

По форме профиля — для изделий открытого типа (листы, плоские пленки, стержни, уголки, швеллера и другие), закрытого типа (рукава, трубы, шланги, трубчатые уплотнители), смешанного типа и специальные головки (сложные профили, армированные, комбинированные, гибридные изделия).

По величине, давления различают головки низкого (до 4 МПа), среднего (до 10 МПа) и высокого (более 10 МПа) давления.

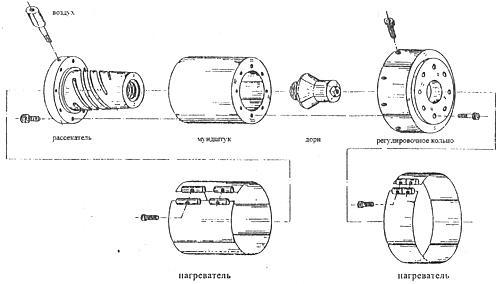

При всем разнообразии конструкционного оформления в большинстве формующих головок можно выделить наличие общих элементов. К ним относятся корпус с элементом присоединения к цилиндру экструдера. Это может быть фланцевое, байонетное или резьбовое соединение. Адаптер; фильтр-решетка; кольцевые зонные электронагреватели; регулировочное кольцо (губка в плоскощелевых головках). В головках закрытого типа обязательно присутствует дорн с дорнодер-жателем и нередко система для подачи воздуха внутрь изделия (труба, пленочный рукав, закрытый профиль). Поверхность рабочих каналов головки, кроме ее формующей зоны, может быть гладкой или с винтовой нарезкой, позволяющей улучшить процесс гомогенизации расплава.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Конструктивные элементы ПНД/ПВД головок

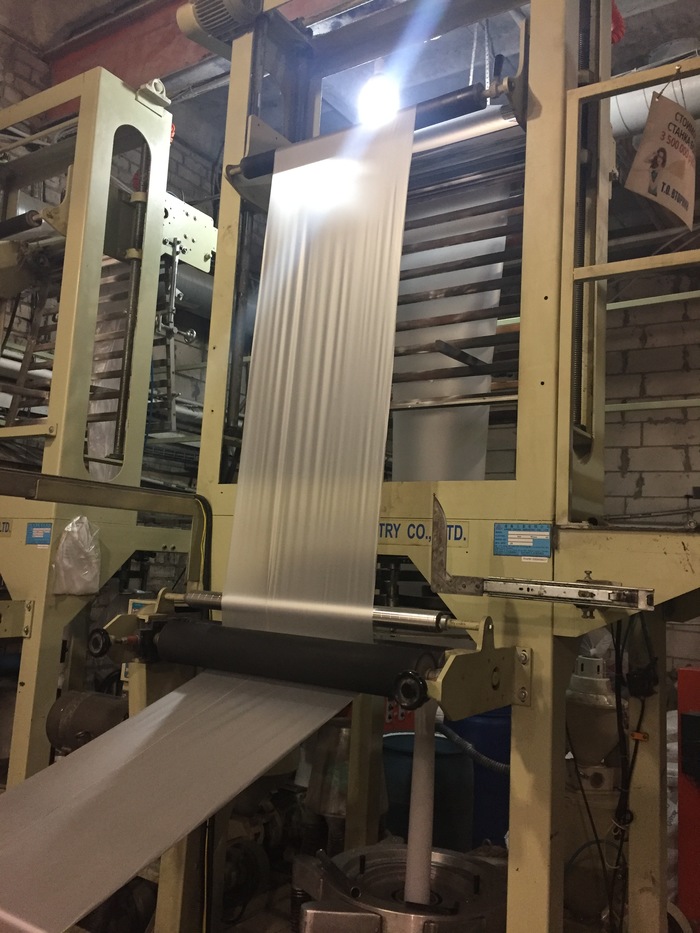

В прошлой статье мы рассматривали подробности устройства одношнекового экструдера. Теперь пора рассказать о завершающем этапе формования выдувной пленки, который проходит в экструзионной головке.

Основные конструктивные элементы головок рассмотрим на примерах головок для производства рукавной пленки.

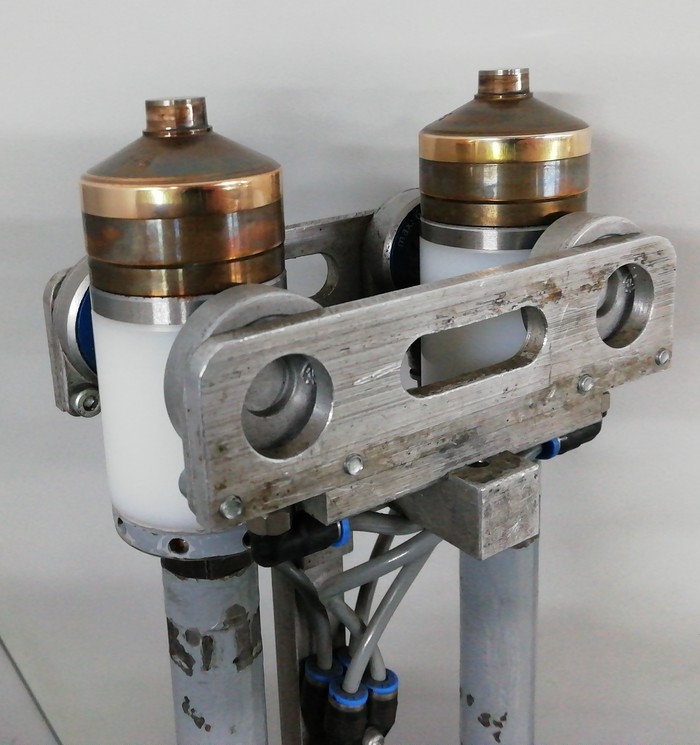

Любая головка имеет формующий канал, в данном примере кольцевой. Наружная поверхность рукава оформляется деталью, называемой мундштуком 3 (реже используют термины матрица, фильера). Внутренняя поверхность рукава оформляется дорном 1. Мундштук и дорн являются сменными инструментами головки.

Монтажная схема экструзионной головки

Экструзионная головка для экструзии ПЭНД

Экструзионная головка для экструзии ПЭВД

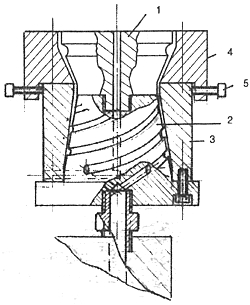

Расплав из экструдера через фильтр (набор сеток на фильере) подается в центральный канал головки 1, соединенный с несколькими расходящимися от него в радиальных направлениях цилиндрическими каналами 2. Из каждого радиального канала расплав попадает в кольцевую щель 4, по периметру которой распределяется коллекторным каналом 6, выполненным в теле дорна 3 по винтовой линии. Длина коллекторов такова, что распределенные по периметру щели осевые потоки от каждого из коллекторов взаимно перекрываются. Совмещаясь (суммируясь) на начальном участке щели 4а, в конце его (т. е. собственно в щели 4) они образуют единый монолитный кольцевой поток.

Как видно, поверхность стыка отдельных потоков ориентирована не радиально, а тангенциально, т.е. не пронизывает насквозь всю толщину стенки выходящего из головки рукава, что является важным преимуществом данной конструкции.

Схема головки с винтовыми коллекторами

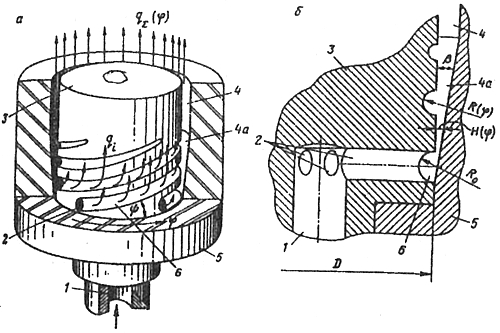

На рисунках представлены экструзионные головки, для производства пленок из ПЭНД и ПЭВД. Очевидно, что основное отличие этих конструкций заключается в том, что при экструзии ПЭНД дорн сужается в направлении выхода рукава из формующего канала, а в случае ПЭВД дорн, соответственно, расширяется.

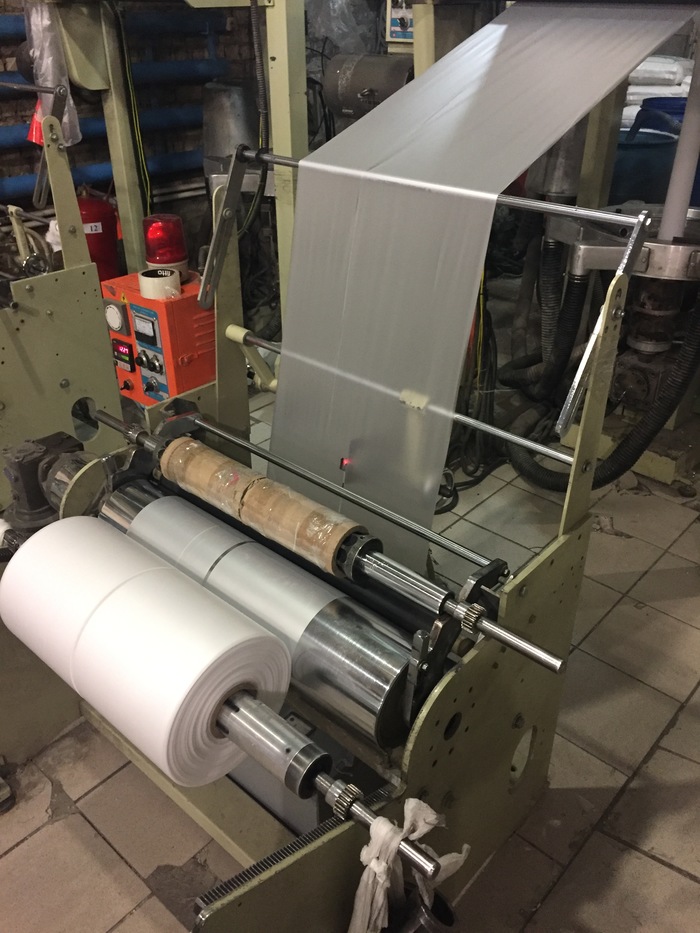

Регулировка зазора формующего канала обеспечивается шестью и более в зависимости от диаметра головки болтами 5. (Источник: инструкция пользователя. Лебедев П.Г., Лебедева Т.М., Митина Л.Н.)

Экструдер, по полочкам.

Бункер, в него насыпают сырьё и добавляют всякие добавки,например мел, мел нужен для экономии сырья ну и увеличение массы полиэтилена.

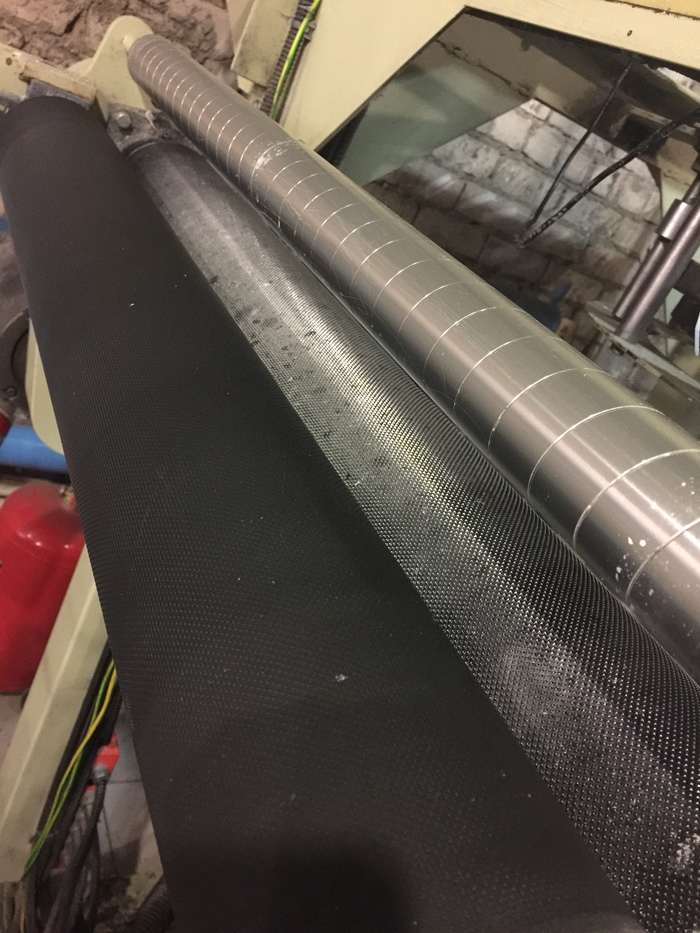

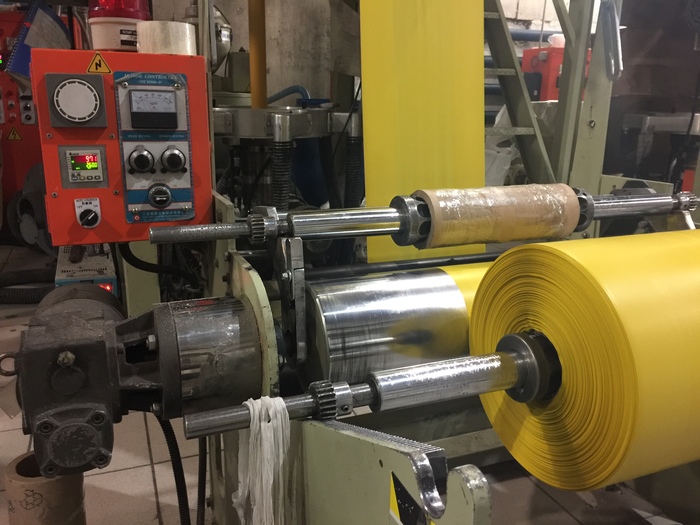

2.) Намотчик, на нём собственно наматываются ролики, на нём присутствую валы и пара регулировочных кнопок для ослаблении или натяжении полотна из полиэтилена, ну и датчик метража рулона. Так же имеет двигатель который вращает валы.

Ну и видео как работает экструдер.

добавляют всякие добавки,например мел, мел нужен для экономии сырья ну и увеличение массы полиэтилена.

так вот почему некоторые пакеты как буд-то в тальке и рвутся как говно

Интресно, очень. Но какое все, черт возьми, исцарапанное и грязное и даже вроде голубями обосранное. Как будто это цементный завод, а не производство пластиковой пленки.

Привет коллеге от компаундеров!

Втихаря фотографируешь? Нас за такие фото могут и уволить.

С нашего производства крайняя машина которую запустили ЭР63-2 Экструдер реактор двухшнековый с деагозацией

Привет тебе из цеха 7-го экструдера)

Увидел до боли знакомые фотографии))

Еще работаешь на этом предприятии?)

Все привет помогите вот в таком вопросе цепляет одну сторону за шкиф и начинает собираться и рвется что делать

Блин, пакеты в 18 микрон, рвутся как лапша в длину, че делать подскажите!

Щщща набегут «яжматери» и скажут что ты делаешь пластиковый рис!

Интересно, решается у вас как-то проблема со статическим электричеством? Когда то давно, будучи еще школьником, отработал лето на очень похожем станке, и статика была самой суровой проблемой. Даже тапки из вспененного пластика пробивало в железный пол цеха, и, мля, всегда совершенно неожиданно.

этот экструдер чьего производства?

А цветные гранулы на первом этапе добавляют?

Всегда были интеренсы пропорции.

Удивился очень, на ресурсе увидеть что то полезное для себя. У вас нагреватели родные еще стоят?

случайно не фабрика комус-упаковка?

Это же станок для производства пластмассового риса!! Вы меня не обманете! Мне в Фейсбуке разоблачающий ролик скинули!!

Хех, сколько единомышленников

Работал на подобных, только не пленка, а объемные детали.

Эмм. Разве экструдер не служит для плавления сырья, а тип выпускаемой продукции зависит от «головы» пристыкованой к экструдеру? Т.е. Можно выпускать хоть палителен, хоть оконный профиль, только меняй голову и рецептуру сырья.

мел нужен для экономии сырья ну и увеличение массы полиэтилена

О производстве тюбиков

Все началось в 2017 году. Я только окончил техникум с корочкой «Специалист по ремонту и обслуживанию станков с ЧПУ и роботокомплексов» и начал искать работу. Хоть город и достаточно большой (1.5 млн жителей), но работодателей, готовых взять свежеиспеченного специалиста на работу, особо на горизонте не маячило. В основном, отклики по резюме приходили на откровенно рабский труд или около того.

Однако, все, как обычно, решил случай.

У отца на работе уволился наладчик роботизтрованной линии, и открылась вакансия, которая висела открытой уже пару месяцев. Собственно, он то мне и предложил попробовать себя на этом месте, и так как альтернатив особо небыло на тот момент, а чем черт не шутит, решил сходить глянуть, что там к чему.

Теперь, для понимания картины, немного о производстве.

В общем, пришел я на завод в обозначенный день, мне выписали временный пропуск и поставили в пару к моему наставнику. В первый день все обычно просто наблюдают, так сказать, есть ли смысл вообще оставаться или нет, и на это есть весомая причина. Оборудование.

Я как сегодня помню это ощущение:

Далее была 4-х месячная стажировка, в течении которой я познавал все азы работы на линии, тонкости работы оборудования и типичные неисправности.

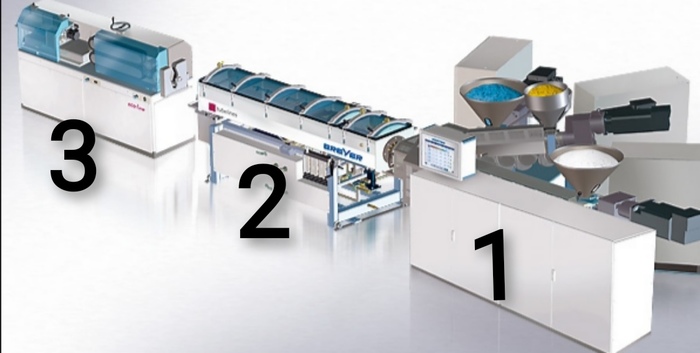

Теперь немного о самой линии.

Линия состоит из 4-х основных машин:

1) Экструдер

2) Машина для литья плечика и резьбы

3) Машина для припайки мембраны и накручивания колпачка

4) Печатная машина

На разных линиях последовательность установки может быть разной после экструдера, но на моей линии она именно такая.

Принцип работы линии.

На этом моя зона ответственности заканчивается и начинается зона ответственности печатника. В нашем случае, печатная машина печатает методом шелкографии. Имеет следующий вид:

После печати тюбик упаковывается в гофро-корб с пакетом внутри, на крышу наклеивается бирка с информацией о продукте внутри и отправляется заказчику!

Надеюсь, пост был интересный, если есть вопросы, с радостью отвечу в комментариях. Всем добра!