что такое деталировочный чертеж

103. Чтение и деталирование сборочного чертежа

Чтением сборочного чертежа называют процесс определения конструкции, размеров и принципа работы изделия по его чертежу. Можно рекомендовать такую последовательность чтения сборочного чертежа изделия:

по основной надписи определить наименование изделия и масштаб изображения;

по изображениям выяснить, какие виды, разрезы, сечения выполнены на чертеже и каково назначение каждого из них;

прочитать технические требования на чертеже и проставленные размеры;

по спецификации определить назначение каждой детали, положение ее на чертеже;

установить способы соединения деталей между собой и их взаимодействия, определить пределы перемещения подвижных деталей;

последовательно для каждой детали, входящей в сборочную единицу, выяснить ее геометрические формы и размеры, т. е. определить конструкцию детали;

мысленно представить внешние, внутренние формы изделия в целом и разобраться в его работе;

определить порядок сборки и разборки изделия, т. е. порядок отделения одной детали от другой, как это делается при демонтаже изделия.

Деталирование — это процесс выполнения рабочих чертежей деталей, входящих в изделие, по сборочному чертежу изделия. Это не простое копирование изображений детали из сборочного чертежа, а работа творческая.

Порядок выполнения рабочего чертежа детали по сборочному чертежу изделия аналогичен выполнению чертежа детали с натуры. При этом формы и размеры детали определяются при чтении сборочного чертежа.

Наименование детали и ее обозначение определяется по спецификации сборочного чертежа, а марка материала — по описанию, приложенному к учебному сборочному чертежу.

Расположение детали относительно фронтальной плоскости проекций, т. е. ее главный вид, выбирается исходя из общих требований, а

не из расположения ее на сборочном чертеже. Число и содержание изображений детали могут совпадать со сборочным чертежом.

На рабочем чертеже должны быть показаны те элементы детали, которые или совсем не изображены, или изображены упрощенно, условно, схематично на сборочном чертеже. К таким элементам относятся:

литейные и штамповочные скругления, уклоны, конусности;

проточки и канавки для выхода резьбонарезающего и шлифовального инструмента;

внешние, внутренние фаски, облегчающие процесс сборки изделия, и т. п.

Гнезда для винтов и шпилек на сборочных чертежах изображаются упрощенно, а на рабочем чертеже детали гнездо должно быть вычерчено в соответствии с ГОСТ 10549—80.

Размеры детали определяются путем замеров (если они не нанесены на чертеже) по сборочному чертежу. При этом нужно следить, чтобы сопрягаемые размеры не имели расхождений. Размеры конструк-

тивных элементов (фасок, проточек, уклонов и т. д.) нужно назначать по соответствующим стандартам, а не по сборочному чертежу.

Размеры шпоночных пазов, шлицев, гнезд по шпильки и винты, центровых отверстий и других должны быть взяты из соответствующих стандартов на эти элементы. Диаметры отверстий для прохода крепежных изделий (винтов, болтов, шпилек) должны проставляться с учетом характера сборки.

Шероховатость поверхностей деталей определяется по техническим требованиям, описанию, условиям работы изделия и данной детали в изделии.

Чтобы оценить и проставить на чертеже шероховатость поверхностей детали, нужно определить, сопряженной или свободной является данная поверхность, каков характер эксплуатационных требований к ней и др. Для типовых деталей рекомендуются определенные границы пределов параметров шероховатости.

На рис. 321 выполнен сборочный чертеж обратного двойного клапана, спецификация к нему — на рис. 322.

Принцип действия клапана следующий. Жидкость под давлением поступает в отверстие диаметр 18 верхнего наконечника корпуса 1, сжима-

ет пружину 3, и в зазор между клапаном 2 и корпусом поступает через отводной (слева) наконечник корпуса в гидравлическую систему. Если снять заглушку 7 с нижнего наконечника корпуса, свинтив накидную гайку 5, можно в корпус через нижнее отверстие подать другую жидкость, подключив клапан ко второму трубопроводу. В этом случае в систему будет поступать смесь жидкостей.

Стандартных деталей клапан не имеет. Сборочный чертеж выполнен в масштабе 1:1.

На месте главного вида выполнен полный продольный разрез клапана фронтальной плоскостью симметрии изделия. Этот разрез позволяет выявить внутреннее строение всех деталей клапана. На месте вида сверху — совмещенное изображение половины вида и половины горизонтального разрезав — А плоскостью, проходящей через ось отводного наконечника корпуса. На виде слева выполнен местный разрез по резьбовому отверстию во фланце корпуса. Кроме этих основных изображений выполнены сечения Б — Б и В — В. Сечение Б — Б показывает отверстия в шестигранной части корпуса для пломбирования клапана после установки его в гидросистеме. Сечение В — В дает представление о сопряжении деталей 1, 2 и 4 и поясняет расположение отверстий в клапане 2.

На чертеже проставлены габаритные размеры (200 и 100 мм), установочные (75 мм), монтажные (М12 и М 36) и эксплуатационные (диаметр 18) размеры.

Соединения деталей в клапане разъемные, резьбовые. Для обеспечения плотности соединения деталей 2 и 4 в проточку детали 4 заложена прокладка из картона. Наружный диаметр прокладки 48 мм, внутренний 38 мм, толщина 3 мм (см. поз. 7 спецификации на рис. 322). Клапаны и заглушки плотно прилегают к поверхностям корпуса и штуцера (их притирают). Присоединение трубопроводов к корпусу осуществляется с помощью резьбы М 36×2.

Чтобы разобрать клапан, необходимо свинтить накидную гайку 5, а вместе с ней снять заглушку 6, из корпуса вывернуть штуцер 4, снять прокладку 7, через нижнее отверстие в корпусе вынуть оба клапана 2 и пружину 3. Пружина работает на сжатие, ее концы должны быть поджаты и подшлифованы. Сборка клапана производится в обратном порядке.

На рис. 323—328 выполнены рабочие чертежи деталей, входящих в состав обратного клапана (рис. 321).

К вопросу разработки деталировочных чертежей металлоконструкций

Автор: Э.М. Ривин, А.И. Елисеев, В.В. Разуваев (ООО «БизнесХим»).

Опубликовано в журнале Химическая техника №7/2015

Вопрос разработки рабочих деталировочных чертежей металлических конструкций (КМД) и аналогичных деталировочных чертежей трубопроводов (КТД) в последние годы тесно связан с возникновением противоречий и споров в деятельности проектных и монтажных организаций.

За прошедшую после распада СССР четверть века и в связи с прекращением деятельности Минмонтажспецстроя СССР и изменениями в структуре и организации работы большинства монтажных организаций численность профессионально подготовленных специалистов в их проектно-конструкторских (ПКО) и производственно-технических (ПТО) отделах резко сократилась. В связи с этим разработка комплекта чертежей КМД для монтажных организаций стала неразрешимой проблемой, и монтажные организации во многих случаях стараются переложить эту работу на проектную организацию.

Рассмотрим правомерность такого подхода. Чертежи КМД являются самостоятельным комплектом рабочих чертежей для изготовления и монтажа строительных металлоконструкций, содержащим все сведения для их разметки, обработки, сборки (так называемые отправочные марки), контроля и монтажа. Эти чертежи разрабатываются на основе проектной документации марки КМ (металлические конструкции) [1].

Чертежи КМД разрабатываются с учетом производственных возможностей завода-изготовителя или монтажной организации [2]. Для разработки этих чертежей, являющихся по сути дела конструкторской, а не проектной документацией, необходимы сведения о технической оснащенности (используемые организацией виды сварки – электродуговая различных видов, газовая и др.); данные по грузоподъемным механизмам (грузоподъемность, габариты опор, вылет стрелы и др.); данные о размерах используемых трубопроводов и других металлоизделий.

Большинством этих данных владеет только завод-изготовитель или привлеченная заказчиком монтажная организация.

Обычно проектные организации при разработке рабочей документации ссылаются на действующий ГОСТ [3]. При этом проектная документация марки ТХ, выдаваемая заказчику как рабочие чертежи, выполняется согласно пп. 1.2 и 1.3 этого документа и содержит следующие материалы:

К основному комплекту рабочих чертежей марки ТХ составляется спецификация оборудования, изделий и материалов по стандарту [5].

Все эти документы, как сказано в п. 1.2 стандарта [3], предназначены для монтажа оборудования и технологических трубопроводов (основной комплект рабочих чертежей марки ТХ), а также являются заданием на разработку деталировочных чертежей технологических блоков, собираемых организациями, осуществляющими монтаж, и исходными требованиями к разработке конструкторской документации по оборудованию индивидуального изготовления, если эти требования не разработаны в рабочем проекте.

Необходимая для монтажа конструкторская документация, как правило, разрабатывается не в проектном институте, где был разработан весь проект технологического объекта, а в монтажной организации или на заводе-изготовителе трубных сборок на основании проектной документации, выполненной на стадии рабочих чертежей проектировщиками. Деталировочные чертежи должны разрабатываться ПКО (или ПТО) монтажных организаций с указанием мест сварки, типов электродов и т.д., и т.п.

Конструкторская документация в соответствии с требованиями ЕСКД предусматривает разработку полного комплекта чертежей и спецификаций для производства узлов трубопроводов. Этот комплект должен включать точные чертежи отдельных деталей и сборок с полной детализацией.

Проект КМД должен содержать заглавный лист со списком чертежей проекта и пояснительной запиской, монтажные схемы отправочных элементов с маркировкой и монтажными узлами, рабочие чертежи отправочных элементов, сводные ведомости отправочных элементов, монтажных болтов, сварных швов и заклепок. ГОСТ [6] в отличие от ГОСТ [3] является общим документом, устанавливающим требования к разработке и проектной и конструкторской документации, включая чертежи КМД и КТД. В его нормативных ссылках содержится перечень чисто конструкторских стандартов, включая, в частности стандарты [7–10].

При проведении монтажных работ и подготовке заказчику сдаточной документации следует пользоваться действующим нормативным документом [11] (п. 2.13) с обязательным выполнением требований этого пункта. В качестве исполнительных чертежей технологических трубопроводов (для категорийных трубопроводов они обязательны) должны, как правило, использоваться с внесением в них фактических данных деталировочные (аксонометрические) чертежи этих трубопроводов, на которых ставят штамп «Исполнительный чертеж», удостоверяемый подписью лица, ответственного за монтаж трубопроводов и уполномоченного подписывать формы производственной документации. На штампе должна быть указана дата составления исполнительного чертежа.

В исполнительный чертеж на основе предъявленных заказчиком монтажной организации ведомостей, актов, паспортов, сертификатов и других документов вносят данные, содержащие в требуемом объеме сведения о примененных при монтаже трубопроводов деталях, материалах и изделиях (по трубам и деталям трубопроводов поставки подрядчика аналогичные сведения указывают по документам предприятий-изготовителей или поставщиков).

Производственная документация по формам 1–14 норматива [11] отражает весь комплекс работ по монтажу технологического оборудования и технологических трубопроводов.

Сведения о ней приводят в описях (рекомендуемые приложения 1 и 2), а рабочей комиссии производственную документацию передают по реестрам (рекомендуемое приложение 3) в соответствии с п. 1.3 упомянутого норматива [11].

Следует отметить, что комплект чертежей КМД может быть выполнен и проектной организацией, но чаще всего при наличии договора с проектной организацией о сдаче объекта «под ключ».

Во всех случаях, как указано в инструкции [1], организация, разрабатывающая чертежи КМД, несет ответственность за соответствие их чертежам КМ, за расчетную прочность всех заводских и монтажных соединений, не разработанных в чертежах КМ, за правильность размеров элементов конструкций и увязку их между собой, а также за правильность технологических требований изготовления и монтажа металлических конструкций.

Необходимо также иметь в виду, что в используемых проектными организациями справочниках базовых цен на проектные работы для строительства разработка деталировочных чертежей КМД и технологических трубопроводов заводского изготовления не учитывается ([12] п. 1.3.6.4.).

Это в какой-то степени подтверждает тот факт, что грамотно разработать и достоверно определить стоимость данных чертежей для проектной организации не всегда представляется возможным. Но, как правило, при сопоставимых объемах работ стоимость разработки конструкторской документации марок КМД и КТД несколько ниже стоимости разработки рабочей документации марки КМ.

Правильно учесть эту стоимость при заключении договоров с заказчиками проектной организации крайне затруднительно.

Основные правила оформления деталировочных рабочих чертежей

Основные правила оформления деталировочных рабочих чертежей

Основные правила оформления деталировочных рабочих чертежей

Рабочие деталировочные чертежи стальных строительных конструкций значительно отличаются от чертежей машин и механизмов. При проектировании машин чертежи расчленяют на три группы — общие виды, узлы и чертежи отдельных деталей. Можно считать, что общим видам машин в рабочем проекте металлических конструкций соответствуют монтажные схемы. Вместо чертежей узлов машин и чертежей отдельных деталей в проекте КМД выполняют один вид чертежей — рабочие деталировочные чертежи, которые в силу своих комплексных функций являются весьма сложными и имеют особенности, о которых сказано ниже.

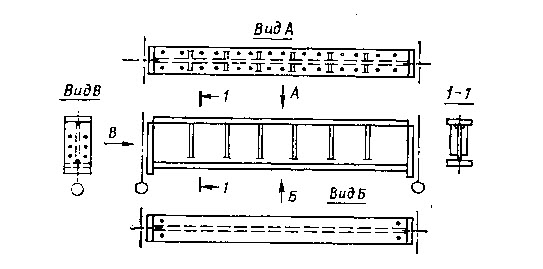

На рабочем чертеже вычерчивают основной вид для каждой отправочной марки, а также необходимое число дополнительных видов и разрезов. Число дополнительных видов и разрезов должно быть таким, чтобы по данному чертежу можно было изготовить все сборочные марки, а также собрать конструкцию и заварить ее швы. Обычно кроме основного вида бывает необходимо вычертить виды сверху, снизу, справа и слева, а также дать несколько разрезов.

На основном виде конструкция должна быть изображена в том положении, в котором она будет находиться в здании или сооружении. Например, основным видом стропильной фермы является ее проекция на вертикальную плоскость. Стойки и колонны желательно располагать на чертежах вертикально. Для высоких колонн допускают исключение. Если при принятых масштабах колонна не помещается по высоте чертежа, то ее можно вычертить горизонтально, размещая башмак в левой части чертежа. Основным видом для колонны является ее вид, изображаемый на поперечном разрезе здания. Дополнительные виды располагают так: вид сверху — над основным видом, вид снизу — под основным видом, вид справа — справа от основного вида и вид слева — слева от него. В этом случае, согласно ГОСТ 2.401—68, необходимо на основной проекции показывать, стрелкой сторону, с которой дан вид, а на виде делать соответствующую надпись < рис. 36 >.

Если на основной проекции какой-либо пояс конструкции располагается не горизонтально, то вид на этот пояс вычерчивают параллельно наклонному поясу, а выносные линии направляют к этому поясу под углом 90°.

Все линии разрезов наносят только на основных видах конструкций, направляя стрелки на концах линий разрезов либо справа налево, либо сверху вниз < для стоек и колонн, вычерчиваемых вертикально >. Разрезы нумеруют порядковыми цифрами. Разворот разрезов на чертеже допускается только вокруг оси, параллельной линии разреза на основной проекции. Размещать разрезы на чертеже следует слева направо в том же порядке, в каком линии разрезов нанесены на основной проекции.

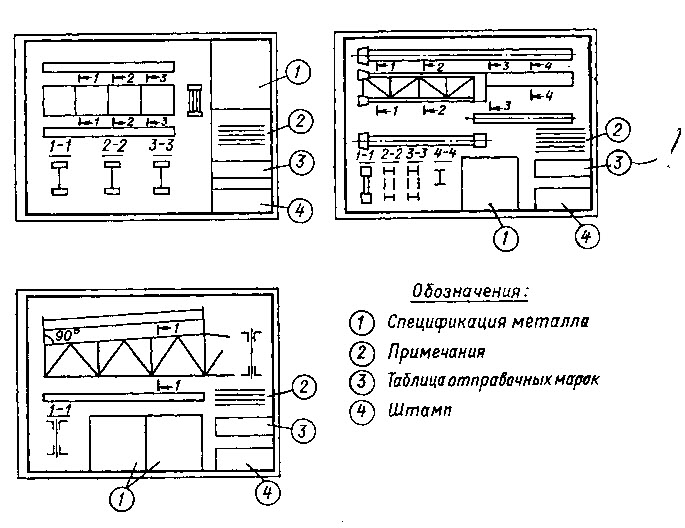

Рис. 36. Правила размещения на чертежах проекций и разрезов и их обозначения

Рис. 37. Схемы построения рабочих деталировочных чертежей

Пример расположения видов и разрезов показан на рис. 36.

При вычерчивании видов и разрезов сплошными линиями показывают видимые контуры конструкции и ее отдельные детали; пунктирными — контуры невидимых деталей, непосредственно примыкающих к видимым. Детали, расположенные за видимыми деталями, но непосредственно к ним не прилегающие, на проекциях не показывают.

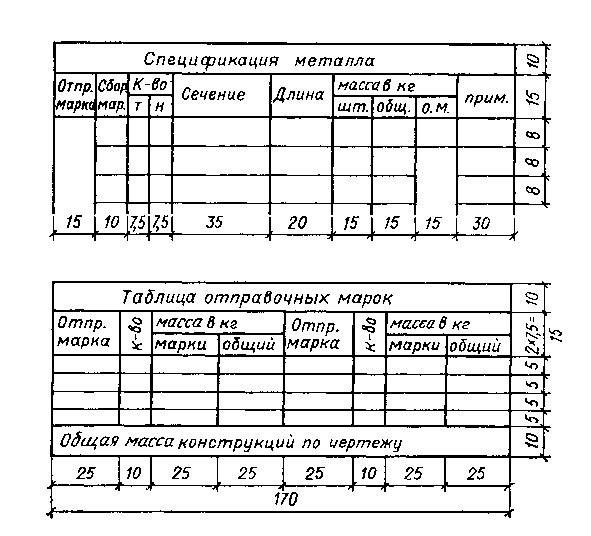

На рабочих чертежах кроме проекций и разрезов располагают ряд таблиц и примечаний. Для всех таблиц и примечаний отводят полосу шириной 170 мм, примыкающую к правой линии рамки чертежа. На этой полосе вверху располагают спецификацию металла, под ней примечания, еще ниже таблицу отправочных марок. В нижнем правом углу чертежа размещают штамп.

Общая компоновка чертежей для основных типов конструкций < балки, фермы, колонны > показана на рис. 37. В особых случаях при разработке чертежей ферм большого пролета и высоких колонн разрешается располагать проекции конструкций по всей длине чертежа, помещая при этом спецификацию металла в нижней части чертежа, слева от штампа.

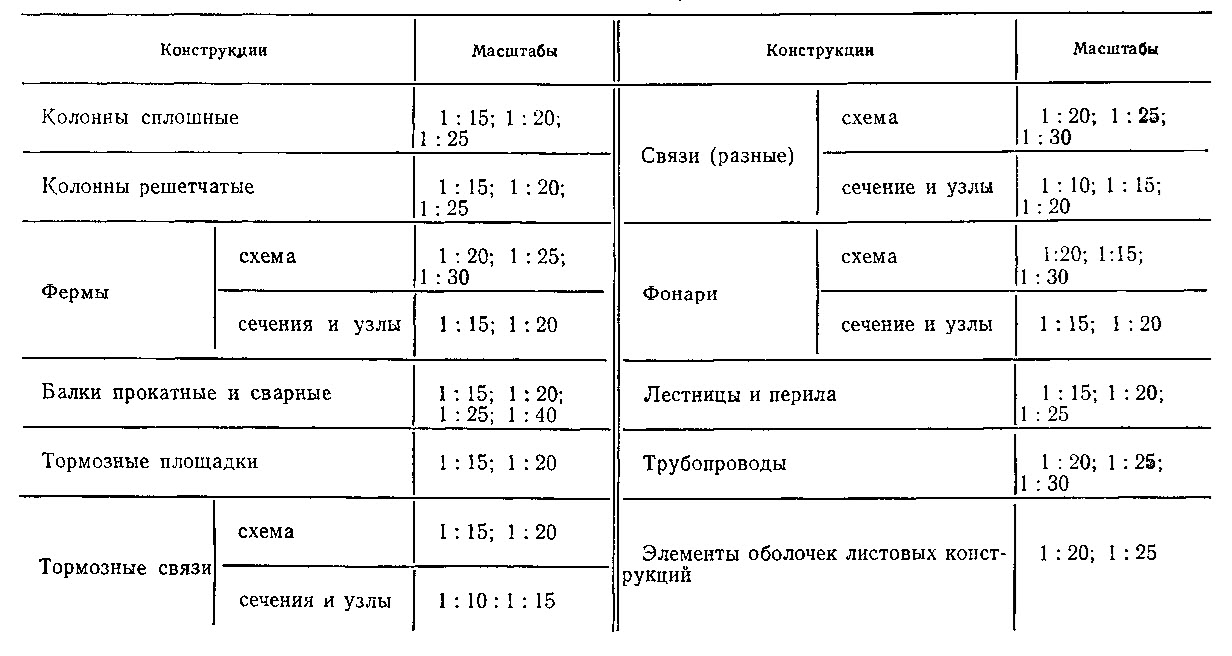

Масштабы, в которых вычерчивают конструкции, приведены в табл. 19. Для каждого вида конструкций указано несколько масштабов. Обычно крупный масштаб выбирают для конструкций, имеющих меньшие геометрические размеры, и наоборот. Для конструкций со сложными деталями и узлами следует принимать более крупный масштаб.

При вычерчивании решетчатых конструкций < ферм, связей, фонарей > в целях получения четкого и ясного чертежа на сравнительно небольшой площади прибегают к следующему приему: геометрическую схему решетчатой конструкции вычерчивают в одном масштабе < например, 1 : 30 >, а сечения деталей и узлы в более крупном < например, 1 : 15 >. При таком изображении не в масштабе оказываются участки стержней фермы между узлами, но так как на этих участках сложных деталей и узлов нет, восприятие чертежа не усложняется.

Таблица 19. Масштабы для вычерчивания конструкций

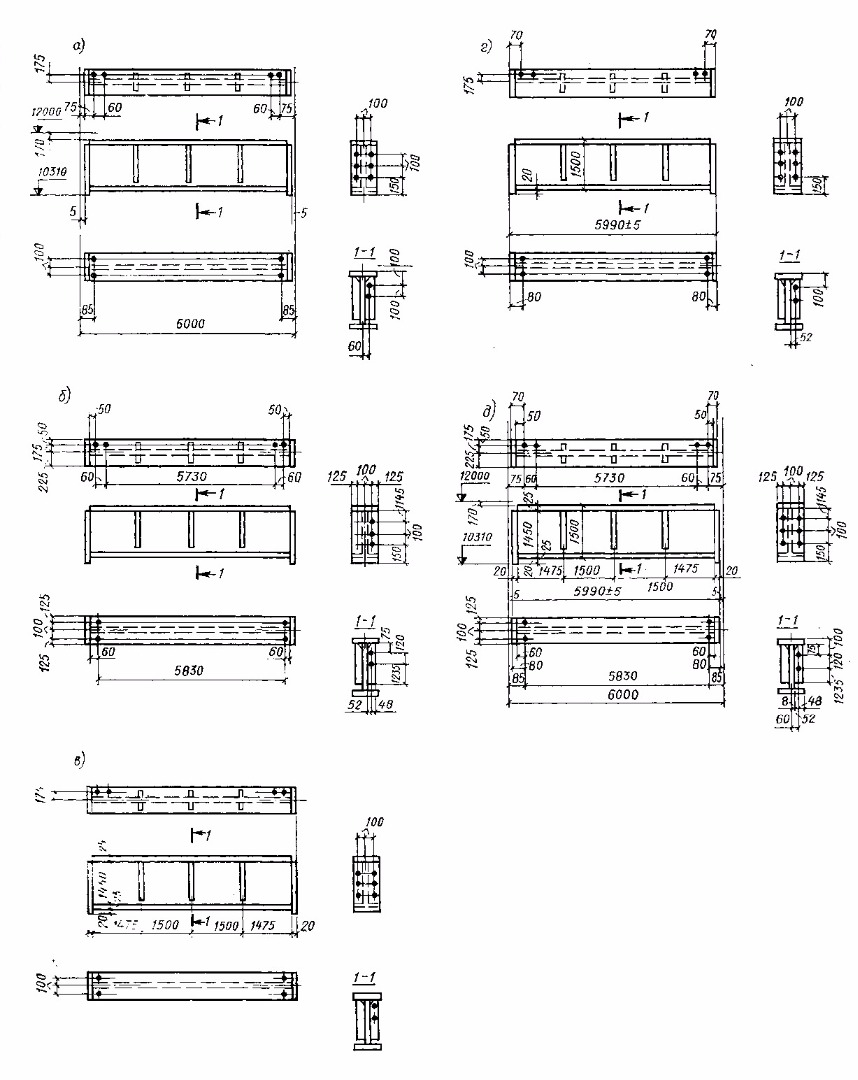

При вычерчивании простых сплошных конструкций < прокатные и сварные балки > для сокращения длины рисунка принимают по высоте один масштаб, а по длине другой — более мелкий.

При проектировании нескольких конструкций, отличающихся друг от друга незначительно и только на небольшом участке, полностью вычерчивают только одну из них, а для остальных — только те участки, на которых они отличаются от вычерченной полностью. На границе вычерченного участка, а также в соответствующем месте конструкции, вычерченной полностью, ставят флажок, направленный в сторону неизображенной части конструкции, и делают надпись, что от флажка на неизображенном участке данная конструкция аналогична конструкции, изображенной полностью.

Симметричные конструкции разрешается вычерчивать до оси симметрии, помечая ось симметрии знаком, обозначающим линию симметрии.

Размеры на чертежах должны быть проставлены в определенном порядке. Если размеры проставлены полно и правильно, изучение чертежа не потребует много времени, а конструкция будет изготовлена быстро и без ошибок.

На рабочем чертеже должны быть размеры четырех видов: увязочные, для изготовления отдельных деталей конструкции, для ее сборки и, наконец, для приемки готовых конструкций работниками отдела технического контроля завода. Принцип нанесения размеров показан на рис. 38.

Рис. 38. Размеры на рабочем деталировочном чертеже

а — увязочные; б — для изготовления деталей; в — для сборки конструкций; г —для приемки готовых конструкций; д — все виды вместе

В число увязочных размеров входят размеры и отметки, указывающие положение конструкции в здании или сооружении, а также размеры, определяющие примыкания одних элементов к другим. Размеры деталей служат для изготовления шаблонов деталей, наметки и разметки на металле, а также для настройки станков перед обработкой деталей. Размеры для сборки показывают взаимное расположение деталей в конструкции. К размерам для приемки конструкций относятся генеральные размеры конструкции — длина, высота, а также размеры, определяющие правильное примыкание конструкций друг к другу на монтаже.

Некоторые размеры одновременно выполняют ряд функций, например служат для изготовления деталей, для сборки и т. п. Все детали и сами конструкции фактически выполняют с некоторыми отклонениями размеров от проектных. Допускаемые отклонения указаны в СНиП III-18-75* «Правила производства и приемки работ. Металлические конструкции». Если в числе размеров для приемки есть особо важные, а допускаемые отклонения этих размеров соответствуют указаниям СНиП, то данные размеры на чертеже заключают в прямоугольную рамку. Если допускаемые отклонения данного размера отличаются от требований СНиП, эти отклонения указывают справа от размера и вместе с размером заключают в прямоугольную рамку.

Если конструкция симметричная, допустимо нанести линию симметрии, а некоторые размеры наносить только с одной ее стороны. Это разгружает чертеж от части размеров и делает его более простым для выполнения и использования.

Некоторые много раз повторяющиеся размеры, например расстояния от центра крайних отверстий под болты до края элемента < обрезы >, на чертеже не указывают, а пишут в примечаниях к чертежу. Замена многих размеров одним примечанием значительно упрощает чертеж.

Общие длины отдельных деталей на чертеже обычно не проставляют, а указывают только в спецификации металла.

На чертеже должны быть только строго необходимые размеры, например для установки при сборке уголка раскоса фермы достаточно указать один размер — от геометрической оси фермы до обушка уголка < дать риску >. Размер от оси до пера уголка будет в данном случае излишним.

Некоторые размеры не ставят вообще, так как они ясны сборщикам. Например, прокладки в стержнях решетки ферм ставят по длине стержня так, чтобы расстояния между ними, а также между ними и узловыми фасонками были примерно равны < с допускаемым отклонением ±20 мм >. Поперек стержня эти детали ставят так, чтобы они выступали с обеих сторон уголка поровну. Цепочки размеров должны отстоять от рисунка не менее чем на 8— 10 мм. Расстояние между цепочками б—7 мм. Цепочки с мелкими размерами располагают ближе к контуру конструкции, чем цепочки с большими размерами.

При определении размеров разверток вальцованных и гнутых деталей следует иметь в виду следующее:

Отправочные марки обозначают < маркируют >на чертежах и схемах буквой и цифрой, например Ф5. Буква обычно соответствует начальной букве названия элемента < К — колонны, Ф — фермы >; цифра показывает порядковый номер элемента среди элементов одного названия. Марку элемента пишут на чертеже над его основным видом крупными буквами и цифрами < высотой 8—10 мм >с тем, чтобы при большом числе отправочных марок на чертеже можно было легко найти нужную марку.

Иногда для маркирования элементов конструкций применяют индивидуальную и фиксирующую маркировки.

Индивидуальную маркировку применяют для конструкций, проходящих на заводе общую сборку, например для части поясов кожуха воздухонагревателя в зоне изменения его диаметра. На этом участке кожуха один из поясов конический. Точное изготовление его отдельных элементов затруднительно.

Для подгонки элементов этого пояса друг к другу, а также этого пояса в целом к соседним поясам все три пояса собирают вместе. Во время общей сборки подгоняют стыки и устанавливают сборочные детали и фиксирующие уголки. Хорошее совпадение стыков поясов на монтаже возможно лишь в том случае, если пояса соберут строго в том же порядке, в котором они были собраны на заводе в процессе общей сборки.

Перестановка элементов, одинаковых до общей сборки, недопустима, поэтому применяют индивидуальную маркировку элементов, а именно — к обычной маркировке добавляют порядковый номер или букву.

Например: восьмой пояс кожуха воздухонагревателя состоит из одного элемента Л11 и пяти элементов Л12. После общей оборки элементы Л12 перестают быть взаимозаменяемыми, они должны быть поставлены каждый на свое место, поэтому они получили индивидуальную маркировку: Л12А; Л12Б; Л12В; Л12Г и Л12Д. Эта индивидуальная маркировка должна быть приведена как на монтажных схемах, так и в таблицах монтажных элементов на схемах и в списках отправочных марок. На рабочем чертеже индивидуальную маркировку не указывают, лишь в примечаниях пишут, какие отправочные марки должны пройти общую сборку.

Фиксирующую маркировку применяют в двух случаях: когда элемент необходимо установить в строгой увязке с определенным технологическим оборудованием или когда по общему виду элемента сложно определить его правильное положение.

К первому случаю применения фиксирующей маркировки следует отнести маркировку части листов кожуха горна доменной печи. Так, на листах во время общей сборки кожуха горна кроме обычной или индивидуальной маркировки необходимо набивать керном вертикальную линию, соответствующую оси и стороне наклонного моста, и сопровождать ее надписью на нижнем листе «ось и сторона наклонного моста». Для четкости ось и надпись обводят белой масляной краской.

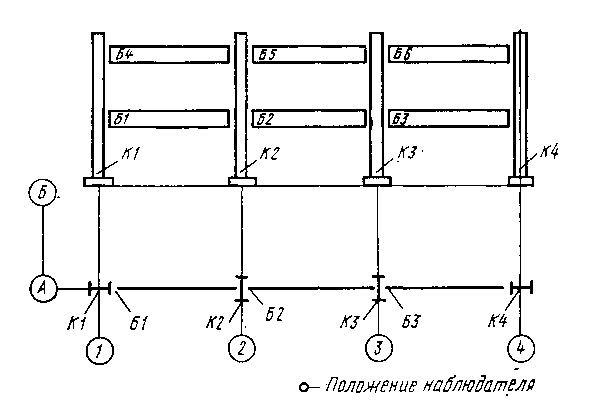

Ко второму случаю применения фиксирующей маркировки можно отнести маркировку элементов многоэтажного здания < рис. 39 >.

Рис. 39. Пример фиксирующей маркировки отправочных элементов

У колонн этих зданий, например внешне очень похожи консоли для опирания балок, подходящих к ней; на самом деле они часто отличаются друг от друга размерами деталей и расположением отверстий. У балок междуэтажных перекрытий внешне мало отличаются опорные части. В этом и в подобных случаях обычную маркировку на заводе наносят на элементы в заранее предусмотренных местах конструкций, например так, чтобы при правильной установке элементов на монтаже марки элементов были обращены к наблюдателю, стоящему у ряда А и смотрящему в сторону Б < см. рис. 39 >. Такой порядок маркировки оговаривают на рабочих чертежах и монтажных схемах.

Сборочные марки < детали >маркируют цифрами. На чертеже цифры заключают в кружок диаметром 6—7 мм. От кружка к детали идет линия со стрелкой на конце. Сборочные марки, являющиеся зеркальным изображением друг друга, маркируют одной цифрой, но они получают дополнительный индекс «т» или «н», например 21т и 21н < «так» и «наоборот» >.

На рабочем чертеже размещают несколько таблиц: спецификацию металла, таблицу отправочных марок и примечания. Форма и размеры таблиц приведены на рис. 40.

Рис. 40. Таблицы рабочего деталировочного чертежа

В строке «Спецификация металла» указывают марку стали, из которой должны быть изготовлены конструкции. Если часть сборочных марок изготовляют из другой стали, то об этом делают пометку в графе «Примечания».

Массу отдельных сброчных марок подсчитывают с точностью до одной десятой килограмма. Общую массу сборочных марок округляют до килограмма. К массе сборочных марок добавляют массу заводских сварных швов. Согласно указаниям СНиП III-18-75*, массу сварных швов принимают равной 1% массы всех деталей.

Массу сварных швов записывают в спецификацию металла отдельной строкой.

Общую массу отправочных марок желательно округлять до 5 кг за счет некоторого изменения массы сварных швов.

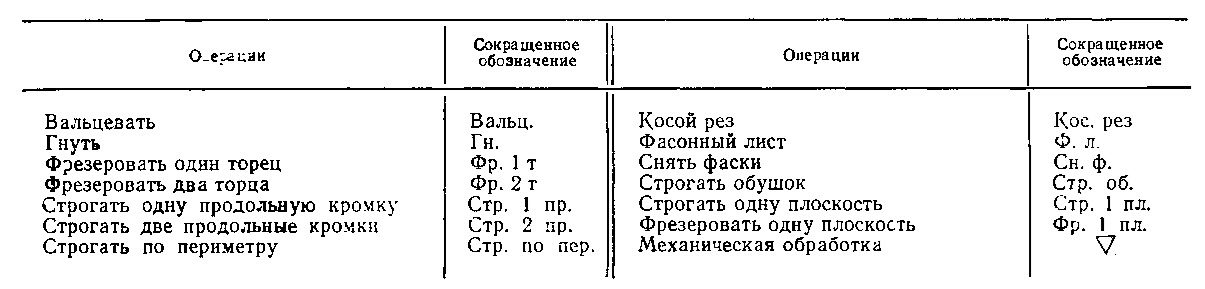

В графе «Примечания» указывают особенности технологии изготовления сборочных марок сокращенно. Примерная номенклатура указываемых в примечании технологических операций и их сокращенных обозначений дана в табл. 20.

Таблица 20. Принятые сокращения наименований технологических операций

В таблице отправочных марок указывают число отправочных марок, массу одной марки, массу всех марок одного наименования и массу конструкций, изготовляемых по данному чертежу.

В примечаниях к чертежу указывают дополнительные требования к материалу конструкций: толщину основных швов, способ сварки, тип электродов и другие сварочные материалы, диаметры отверстий под болты и заклепки и технологию их образования, размеры обрезов, номера чертежей, приспособлений, необходимых для изготовления конструкций < сверловочные кондукторы, сборочные кондукторы >.

Короткие примечания позволяют значительно упростить графическую часть чертежа, заменяя большое число указаний на проекциях.

Далее:

Повышение долговечности конструкций

Дифференциальные характеристики векторного поля

Общий план работы над чертежами КМД

Теорема Стокса

Стремительное развитие мобильной связи в 20 веке

Онлайн калькуляторы и программы расчета конструкций

Чертеж связи из уголков по фермам

Свойства потока векторного поля

Специальные векторные поля

Чертеж бункера

Рекомендации к разработке чертежей КМД

Векторное поле

Соответствие конструктивного решения расчетной схеме

Основные нормативные документы проектирования металлоконструкций