что такое болт гбц

Болты ГБЦ: Glaser, Payen, Febi, Elring (новые) vs. VAG (б\у)

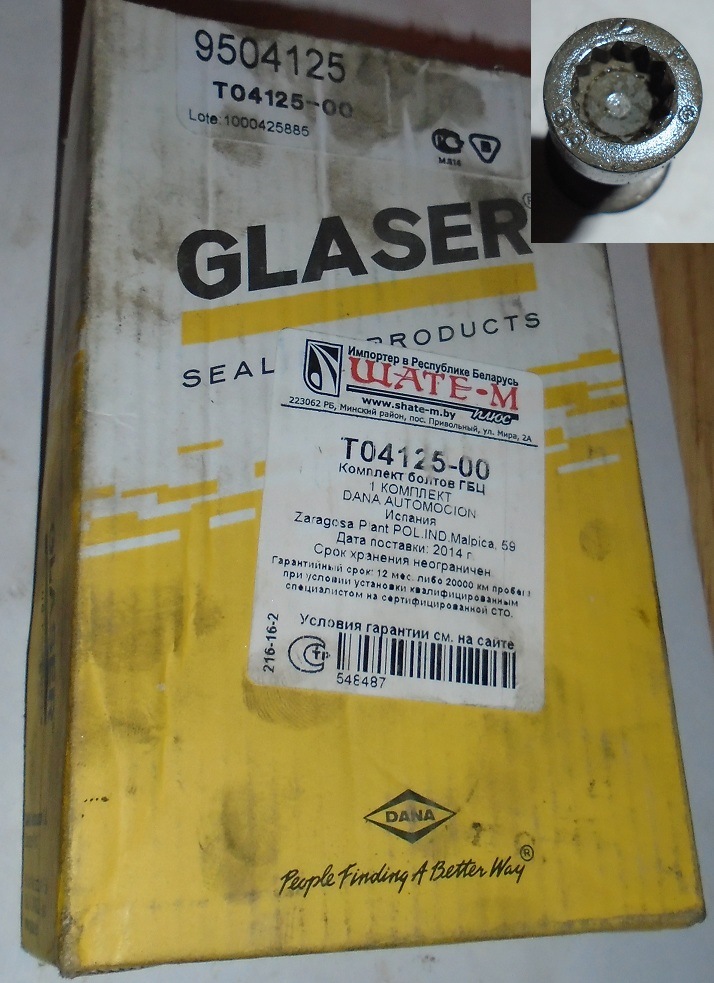

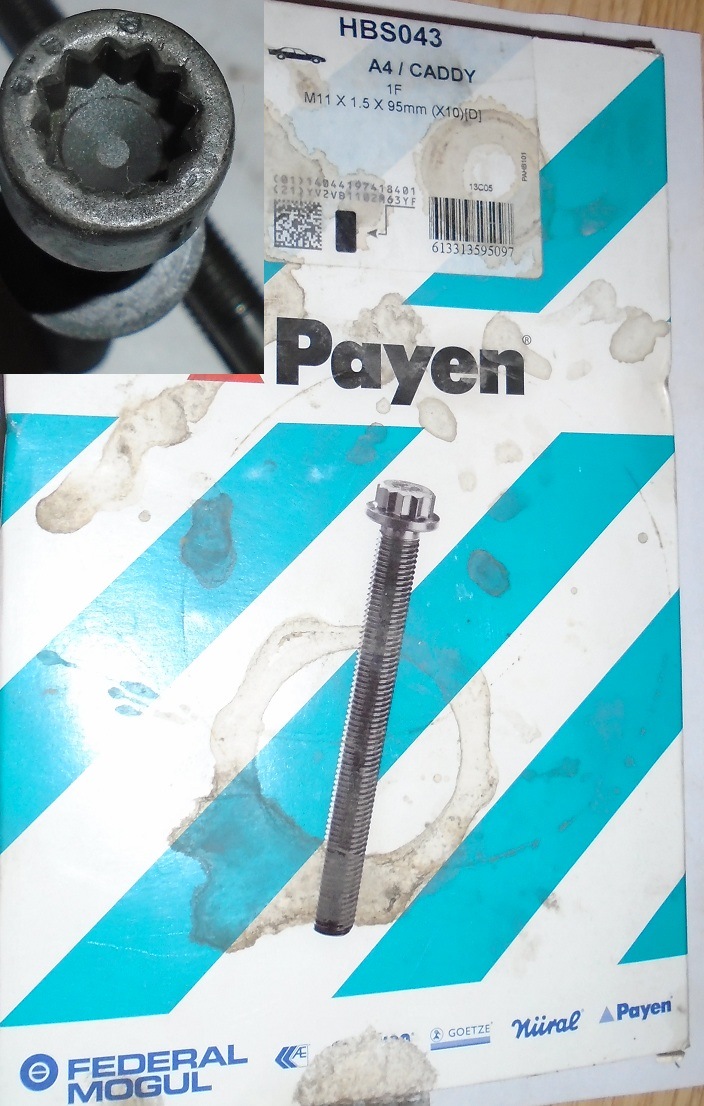

Хотелось бы рассмотреть пластилиновые …пластичные болты для ГБЦ )) Пробовал разных фирм-производителей, это и Febi (поштучно) и Glaser (комплект):

Все эти болты 3 фирм развивали при затяжке усилие всего лишь 70…90Нм.

«Выделился» на их фоне набор Elring:

При затяжке он развил усилие от 69 до 107 Нм ))) Причем второй по «силе» болт был около 85Нм, основная масса

75Нм и один 69Нм (( О равномерной и хорошей затяжке с Elring-ом можно забыть.

Вобщем новые болт — полный отстой, фтопку))):

В поисках качественного, пришлось искать б/у болты на разборках. Из имеющейся кучки VAG-овские оригинальные б/ушние болты разделились на 3 группы. Первая — это с маркировкой «Italy OE2»

Вторая — с такой же маркировкой, но со съемной шайбой и несколько иным внешним видом:

Третья — «Germany BUS»:

Из этих партий выбрал по самому короткому болту (98,2…98,7мм от внутр. части шляпки до конца резьбы) и попробовал затянуть. В итоге после предварительной затяжки на 60Нм, первый «Italy OE2» развил 115Нм примерно на 80градусе доворота и это еще не был его предел, второй «Italy OE2» со съемной шайбой развил 112Нм, но это было где-то на 120гр. и он уже на был пределе, т.е. он уже начал «плыть». Третий «Germany BUS» выжал 115 Нм и это не предел, примерно на 90-м градусе, еще не плыл. Дальше не тянул, ибо смысла нету, все равно не удастся из кучи болтов набрать таких же. Оставшиеся более «длинные» болты развили примерно от 98Нм до 110Нм. 98 — 115Нм это уже намного лучше, чем 69-107Нм (у нового Elring) или 70-90Нм у новых Glaser, Payen, Febi.

Вообще, что касается стандартной схемы затяжки (30Нм — 60Нм — 90гр. — 90гр.), то углы доворота придуманы для того, чтобы довести болт до площадки текучести, т.е. когда момент (Нм) остается одинаковым, а угол доворота — продолжается. Таким образом болты натягиваются, подобно пружинам и в будущем, когда прокладка усядется, болты, используя свои «пружинные» свойства автоматически ее «прижмут». Но это касается пластичных болтов из мягкой стали, они способны выдерживать большие довороты. Чем «сильнее» болт — тем «короче» площадка текучести. На мой взгляд нормальные значения для пружинных ХОРОШИХ болтов М11х1,5 100-120Нм, для М12х1,5 130-150Нм.

С другой стороны производители новых болтов пользуются той лазейкой, что конечный момент в итоге не указан нигде и делают очень и очень пластилиновые болты. Это и экономия, в дело пойдет любая абы какая сталь, и работа на перспективу — ведь прокладка имеет все шансы прогореть или пробить досрочно, учитывая такой слабый прижим. Т.е. потом они смогут опять продать еще и прокладок и болтов)))

Но если после 120Нм болт (М11х1,5) или после 150Нм (М12х1,5) болт не достиг площадки текучести, то дальше лучше не тянуть, т.к. это уже болты из высокопрочной стали, они практически не имеют площадки текучести и из-за этого они могут лопнуть при доворотах на угол. Такие болты не будут работать, «как пружины», лучше их просто подтянуть через 1тыс.км пробега.

Если вам попадались ХОРОШИЕ новые болты с адекватным моментом — напишите в комментах производителя. Потому как искать, перемывать и отбирать б/у болты VAG — это не самое быстрое занятие, хотелось бы попроще, без ущерба для качества прижима.

————Дополнено позже:

Еще купил для пробы новый оригинальный болт VAG 049 103 384B по цене около 5$\шт.

На нем маркировка примерно такая «Italy 06 720»:

Вобщем при затяжке по стандартной схеме 40Нм-60Нм-90гр.-90гр. в самом конце он развил 115Нм. Вобщем качество оригинального болта оказалось хорошим. Однако никаких преимуществ перед старыми «бесплатными» оригинальными болтыми — нету. Сила прижима будет одинаковой.

Наши болты ГБЦ. Изучение, опыты, выводы!

Небольшое отступление для начала…

Нигде «подробного описания» про болты ГБЦ я так и не нашел! Всё перерыл, халявы не вышло! Всё пришлось изучать самому так сказать с самого «0»…Начал писать и испытывать еще с марта месяца этого года…увы затянулось.

Всё написанное ниже в этой статье, является личным расследованием и изучением!

Я конечно не супер писатель, такого рода изучений на афишу никогда не делал, но постараюсь изложить всю полученную информацию с опытов и изучения предмета как «СОПРОМАТ» на сколько это у меня получится.

Инженеры вот люди такие, сами всё вычислили, рассчитали и дали точное руководство по затяжке наших болтов ГБЦ почему-то на градусы, а не на момент затяжки…

С точки зрения инженерных мозгов их ответ прозвучал бы примерно так:

» Делайте затяжку как написано в инструкции и не задавайте лишних вопросов, как это работает и почему именно так нужно производить затяжку…Объяснять долго, это наука, да собственно и не нужно это вам знать слесарям на СТО и тем более простым пользователям автомобилей. Есть предписание-выполняйте!»

Похоже ведь действительно никто и никогда с этим не заморачивался…Я например не слышал, что кто-нибудь на новых иномарках ездили на протяжку ГБЦ. Но вот у нас «ховероводов» с частыми сменами прокладок ГБЦ этот вопрос очень уж «острый» получается…

Готовьтесь информации будет МНОГО! Можно сказать, что это мой первый такой «тяжелый» научно-исследовательский доклад.

————————————————————————————————————————————————

А началось всё с того, что после пробоя прокладки ГБЦ, я решил использовать родные болты ГБЦ повторно. Но меня тогда постигла неудача и «пИчаль»…В предыдущем посте в 4-ой части темы Пробой ПГБЦ(часть4)есть запись про этот эпичный случай.

Изначально интересен был мне вопрос, что же с этими именно двумя болтами из 4-го цилиндра произошло такое? Ведь протяжку ГБЦ я не делал вообще. С салона как взял ховера с «0» пробегом, так до

60т.км. и прошел. Почему же 2 болта так вытянулись больше остальных на 2 десятки и имели длину 97,4мм, в то время как остальные 8 болтов имели длину 97,2мм.( Напомню, что новые болты с упаковки имеют размер 97,0мм.) И далее после попытки их повторного использования один из болтов имеющего длину 97,4мм вообще ппц как страшно растянулся так и не дойдя до момента в 85н*м на ключе? Получается по факту, что все болты после съема ГБЦ уже имели удлинение…

Первые мысли были такого плана : Может это последствие перегрева сказалось на свойствах металла…может закалку отпустило что-ли…а калёный ли он вообще?

В моём понимании было, что «Болт должен быть болтом, а не пластилином. Тебя закрутили-так ты ДЕРЖИ! Не табличку же на двери держишь, а ответственную деталь силового агрегата!»

Слишком сильно я захотел добраться до истины, моё любопытство всё-таки преодолело лень… И вот весь комплект старых болтов ГБЦ у меня теперь на руках и я решил их отнести к себе на работу взяв их на «исследование»…

Чтобы начать от чего-то отталкиваться, хотел узнать хотя бы 2 составляющие, а именно:

1.) Марка используемой стали болтов

2.) Твердость закалки (вообще калёный ли, если болт такой «пластилиновый»?)

Благо у меня работа позволяет это сделать и имеется «под боком» лаборатория со всеми необходимыми приборами и на эти 2 вопроса можно уже найти ответы для прояснения картины.

Хотелось сравнить и выявить различия между ними.

Отправляем на анализ:

Имеем 2 образца:

-Болт длиной =101мм(поплывший страх)

-Болт длиной =97.25мм(еще на вид живой. После повторной затяжки с щелчком на 85н*м прибавил в длине еще 5 соток )

Состояние резьбы у обоих образцов «абсолютно» здоровое!

Проверку на марку стали делали спецприбором «стиллоскоп».

Получаем следующее заключение :

В соответствии полученных результатов о хим. анализе составляющих элементов образцов, и сопоставлении по таблице полученных соотношении хим. элементов состава металла, материал стали 2-х образцов соответствует:

Простой углеродистой конструкционной стали марки (Ст35

Ст40). Присутствие фосфора.

Так…так…так…

Кому интересно покажу фото после спектрального анализа «стиллоскопом» путём искрового метода с разложением искры на раздельные спектры свечения элементов материала и их интенсивности от количества выраженных в «%» соотношении, видны остаточные следы на поверхности болта от контактов прибора.

Идём дальше. Проверка твердости образцов на стационарном твердомере в 2-х местах на каждом образце. Определяем твердость по Роквеллу(HRC). Используется индентор с алмазным наконечником:

Пробы сделаны в обеих образцах в рабочей зоне «тела» болта

Результат: Твердость тела у обоих образцов равна 20 единицам(HRC)!

О как, разницы нет между ними…

Пробы на твердость торцов с резьбовой части

Результат:Твердость резьбовой части у обоих образцов одинакова и равна 28 единицам(HRC)

Так что же мы имеем в итоге:

По внешнему виду можно сказать, что болты выполнены по технологии «штамповки». Резьба выполнена методом «накатки».

Сделаны болты из простой углеродистой конструкционной стали (Сталь 35

И вот, начинаю «копать» под болты глубже и начинается самое интересное в поиске истины!

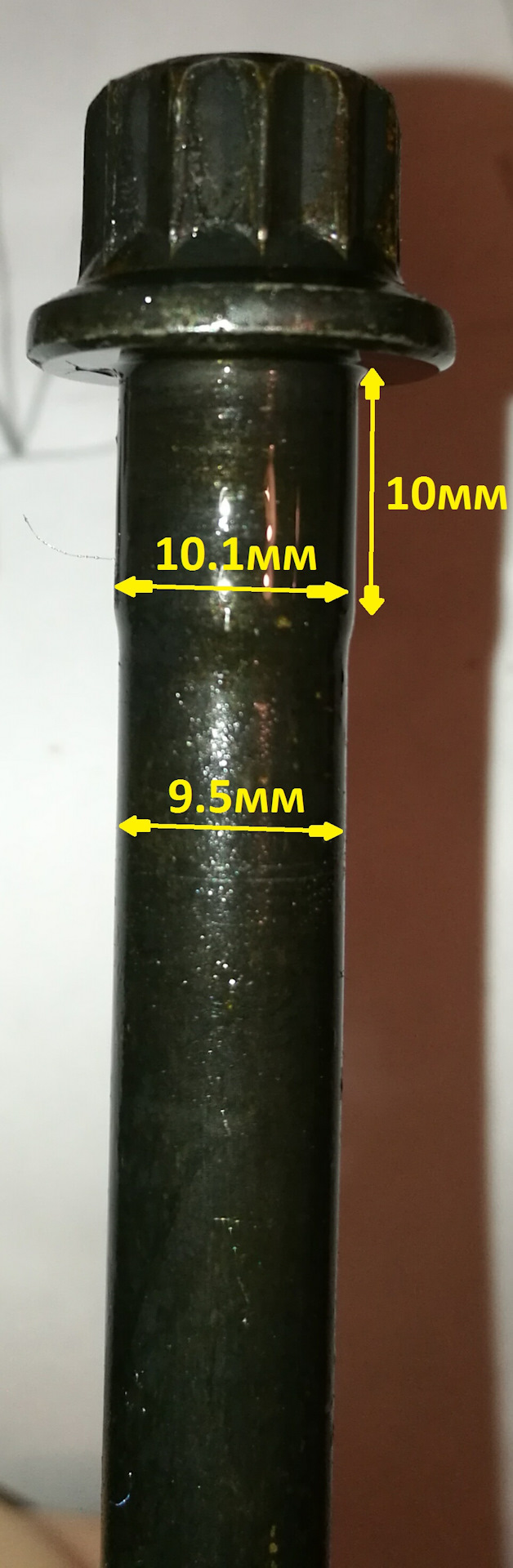

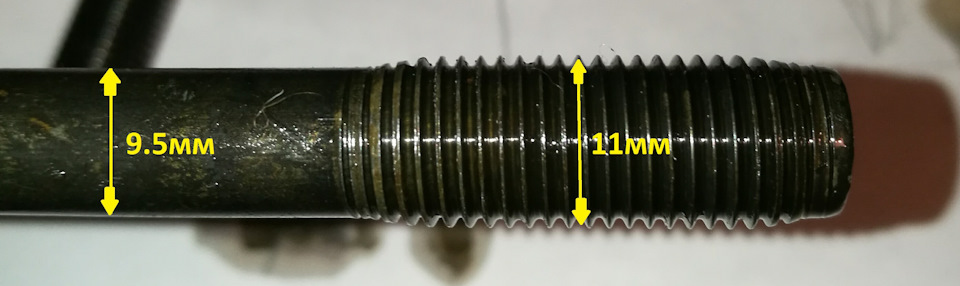

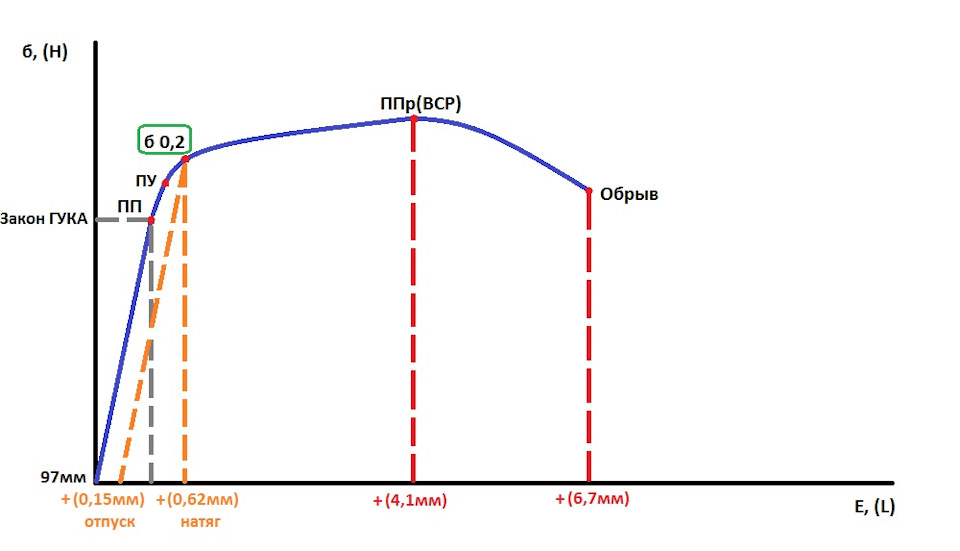

Изучив внешнее строение наших болтов вот что я выяснил:

Рассмотрим болт более детально. Наш болт имеет зауженное поперечное сечение тела болта с некоторым отступом от шляпки «галтель» для усиления перехода головки болта к телу. Она также является и «центровкой» на посадочном месте в отверстии ГБЦ.

Резьба выступает над телом. Резьба имеет больший диаметр(М11), чем тело(9.5мм) и глубина канавки резьбы соответствует наружному диаметру тела.

Болт имеет зауженную форму тела(поперечного сечения/поперечника, кому как больше нравится), начиная от галтели и заканчивая до начала резьбы. Забегая вперед скажу, что сделано это специально для того, чтобы деформация начиналась в теле болта, а не на резьбе или у шляпки. И в случае его перегрузок допустим при неправильной затяжке он лопнул на своём «зауженном» поперечнике, а не в резьбовом соединении. Так же он порвется гораздо раньше, чем сорвет свою резьбу и резьбу блока!

А вот теперь момент истины!

Ничего не напоминает наш болтик?

.

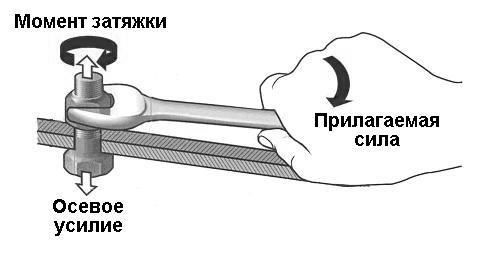

Думаю теперь вы понимаете что в нашем соединении БЛОК-ГБЦ из этих сил важна и играет главную решающую роль именно «осевое усилие»! Но помимо этого еще наш болт обладает такими чудесными свойствами на подобие «пружины».

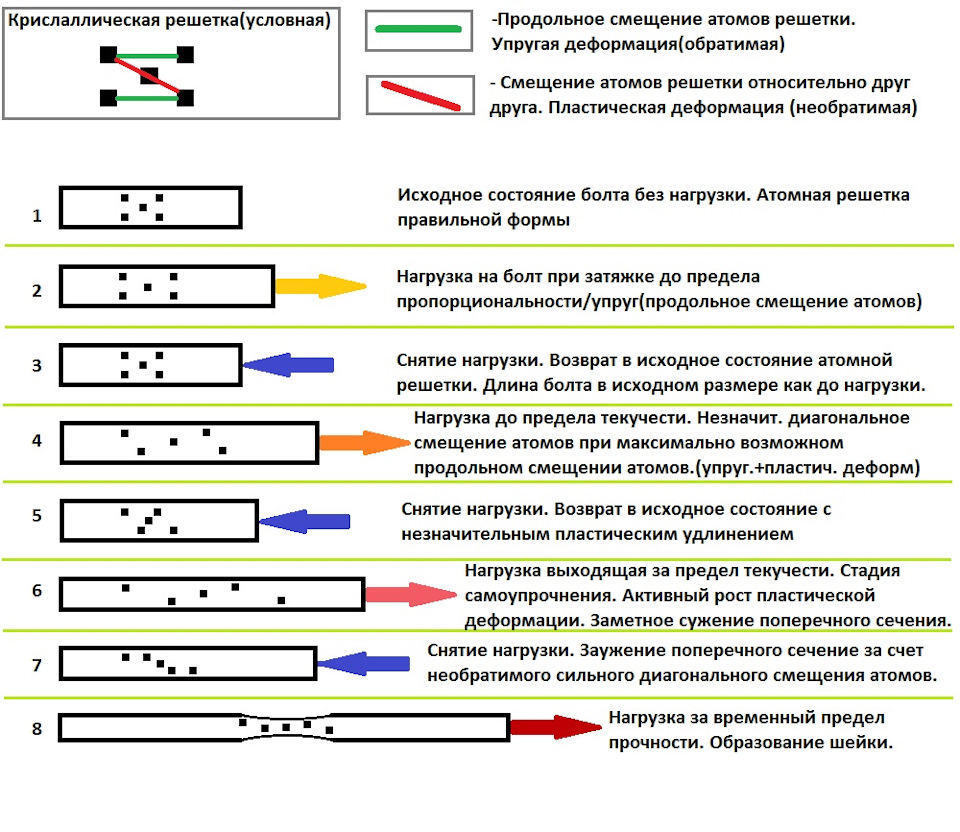

Давайте рассмотрим пример на моём рисунке физических свойств нашего болта, и что происходит с болтом когда мы его начинаем нагружать затяжкой:

Что же это такое предел текучести и когда он наступает?

Предел текучести обозначается как σт (сигма Т) следует сразу за площадкой текучести, ярко выражено наблюдается на графиках растяжения только в малоуглеродистых сталях. В углеродистых же сталях (с содержанием углерода 0,3% и выше) и в высоколегированных сталях площадка текучести и предел текучести отсутствуют, если вдаваться в подробности металлургии, тут прослойки между зернами феррита настолько значительны, что они затормаживают пластические деформации вплоть до достижения предела прочности ( временного сопротивления разрыву).

Предел текучести на диаграммах растяжения получается при испытании не всех материалов. В нашем же случае с нашими болтами и содержанием в их составе материала 0,38% углерода при помощи особых построений на диаграмме растяжения определяется так называемый —«условный» предел текучести по остаточному удлинению образца после нагрузки равному «СИГМА 0.2»

Возьму на примере нашего болта:

Его длина испытывающая именно нагрузку на удлинение(от низа шляпки до начала первого острого витка резьбы) равно 72мм. Прикладываем нагрузку до такой величины, чтобы образец растянулся на «n» длину под нагрузкой и после снятия которой длина образца увеличилась(растянулся) только на величину «сигма 0.2» т.е. 72мм. Х 0,2% = 0,144(

0,15)мм. Новый болт с упаковки имеет длину 97мм, то достигнув предела текучести, и снятии с него нагрузки он будет иметь уже длину 97.15мм. Это значит, что наш болт «чётко» достиг предела текучести и был выкручен. Но перед тем как снимать нагрузку с болта, замеряется его длина находящегося под нагрузкой, чтобы узнать при каком удлинении мы получили именно остаточное удлинение сигма 0.2. Если еще короче, то нужно узнать с какой длины находясь под нагрузкой он «спружинил» при снятии с него нагрузки, до своего остаточного удлинения на коэффициент равному сигма 0.2.

И так, то что мы видим в мануале по затяжке наших болтов, это результат того, что инженеры уже вычислили точное удлинение «тела» болта под нагрузкой для его гарантированного достижения предела текучести. Теперь зная эту величину(длину под нагрузкой) ничего сложного не стоит её перевести на расчет в градусах поворота в резьбовом соединении учитывая шаг резьбы на абсолютно точное количество градусов при монтаже, отталкиваясь от «стартовой» точки в 20Н*м с минимальной погрешностью на трение! Таким способом ВСЕ болты четко достигнут своего предела текучести, будут иметь абсолютно одинаковое удлинение и самое главное ОСЕВОЕ УСИЛИЕ!

Давайте немного пробежимся по пунктам в мануале к болтам/прокладке.

Момент затяжки 63-78н*м нужен для того, чтобы прокладка «набилась»(сейчас прокладки идут безасбестовые «малоусадочные» не требующие протяжки).

Далее следует полное снятие нагрузки со всех болов.

Момент затяжки 20н*м. Этот пункт является стартовой точкой отсчета, при которой все имеющиеся зазоры «выбираются» полностью. Эта точка преднатяга максимально будет точна как по «моменту», так и по «осевому усилию» среди всех болтов из-за столь низкой силы трения. Далее болт готов принимать всю нагрузку на себя полностью с усилием с последующем его незначительным удлинением дойдя до точки предела текучести по формуле 90*+90*.

Соорудил на работе испытательный стапель. Очень жесткий и прочный из 45-й стали для максимальной нагрузки на болт с визуальным контролем происходящих процессов и возможностью замеров удлинения в нагруженном состоянии в плоть до его полного разрушения:

На протяжении 4-х попыток начинал производить затяжку на градусы после предварительной затяжки в 20Н*м. Явно визуальных отклонений в истончении поперечного сечения тела болта замечено не было. Таким способом я каждый раз его выводил на предел текучести материала:

Далее доведение до полного разрушения:

После проделанных испытаний нескольких болтов на сооруженном мною стапеле я получил все интересующие меня результаты, визуальные процессы, на каком удлинении и усилием. Все испытуемые болты пружинили на одинаковую длину и давали совершенно одинаковые показатели, до тех пор пока не образовывалась уже чёткая шейка на теле болта после которой следовал небольшой спад нагрузки при дальнейшей затяжке и постепенным его уменьшением до самого наступления момента разрыва болта. На основании всех результатов создал график показывающий его характеристики при нагрузке.

(При попытках затяжки образцов по моменту до 100н*м — в итоге имел совершенно разное, непредсказуемое и неконтролируемое удлинение болтов. Мог дойти до одной точки поворота на угол и щелкнуть, то до другой или вовсе без остановки продолжал удлиняться без остановки…а удлинение у всех разное получилось)

Вот так это выглядит на диаграмме растяжения материала нашего болта:

Как видно на графике тест на затяжку по мануалу под нагрузкой с замером удлинения при затяжке по схеме 20н*м+90*+90* точно совпал с арифметическим вычислением удлинения согласно мануалу! И равен удлинению «L1» 97мм+0,62мм. После снятия с него нагрузки он «спружинил» до «L2» 97+0,15мм. Т.е. упругость болта старается удержать осевое усилие при разгрузке на протяжении аж L1-L2=0,47мм! А это не мало как кажется. Давайте пересчитаем сколько же он будет сопротивляться полной разгрузке в перещете на угол поворота в градусах. Для начала вычислим на сколько он растянется при повороте на 1*градус:

1.25(шаг резьбы, удлинение «за полный оборот»)/360*=0.00347мм, т.е. 1*=0.00347мм

Теперь исходя из этого берем 0.47мм чистого упругого удлинения в нагруженном состоянии и делим на 0.00347мм, и получаем 135,5*. Т.е. чтобы выкрутить и полностью снять осевое усилие («напряжение») с болта после его затяжки до предела текучести потребуется обратное вращение на 135 градусов!

Все кому приходилось откручивать болты с наших ГБЦ думаю чувствовали как он сопротивляется своему откручиванию продолжительное время. В то время как например взять высокопрочный хорошо затянутый болт в смазке, достаточно его только немного стронуть от затянутого усилия и дальше хоть руками откручивай. Вот это вам живой пример обычного болта и болта TTY закрученного до предела текучести.

135*градусов хорошо, но есть еще один не учтенный и не маловажный момент, такой как разность коэффициента «линейного температурного расширения материалов», а именно стали и алюминия. У стали он равен 0,000012, а у алюминия 0,000024 на 1м длины. Разница коэффициентов в 2 раза! Как известно из физики, что твердые тела нагреваясь увеличиваются в объеме. Это происходит из-за того, что при увеличении температуры увеличивается кинетическая энергия движения частиц, которые находятся в узлах кристаллической решётки. Увеличение кинетической энергии, в свою очередь, приводит к увеличению амплитуды колебаний этих частиц около положения равновесия. В результате увеличения амплитуды колебаний увеличивается среднее расстояние между частицами в кристаллической решётке, что приводит к увеличению линейных размеров всего тела.

Давайте рассчитаем на сколько «беспощадно» вытянет болт при первом нагреве ОЖ до 100*с после затяжки ГБЦ :

Для отсчета нам нужно знать высоту посадочного места для болта на ГБЦ. Высота этих мест от нижней привалочной плоскости ГБЦ до верха посадочной плоскости для болта составляет ровно 55мм! Остальная высота от посадочного места до верхней плоскости ГБЦ равна 65мм, чему и ровняется собственно

общая высота ГБЦ 120мм.

Делаем расчет на сколько увеличится по высоте этот участок под болтом при входе в рабочую температуру ОЖ:

Все переводим в СИ и далее 0,000024t*коэф. Х 75*C(разница температур хол25*с.-гор. гбц100*с) Х 0,055м.Х 1000(переводим обратно метры в мм.)=0,099мм. Смело на целую десятку «дышит» наша ГБЦ. Но не забываем про сам болт, нагреваясь, он также удлиняется, как и любое другое тело при нагреве, но уже со своим коэффициентом к металлу 0,000012.

Далее 0,000012 Х 75* Х 0,072мм Х 1000=0,0648мм теплового удлинения болта.

Болт как бы получается в догонку ГБЦ при нагреве не много компенсирует своё временное естественное растяжение. Поэтому чтобы вычислить «чистое» удлинение нагружаенного болта нужно из «ГБЦ(t*коэф) вычесть болт(t*коэф)»

0.099(гбц) — 0.065(болт)=0.035мм. Именно на эту длину у нас еще растянутся все болты при первом выходе двигателя на его рабочую температуру. Если перевести это в градусы затяжки, то получим, что 0,035мм / 0,00347=10*гр.

При остывании на эти 10*гр затяжки болт ослабнет, т.е. как я писал выше на опытах мы имели чистую упругость от затяжки 135*гр, но по факту от линейного расширения после нагрева уже получится, что остается 125*градусов угла обратного поворота для полной разгрузки болта…7,41% потери удлинения при остывании! Страшно? Нисколько! На то он и болт TTY!

Как видно из моего графика растяжения не очень то это и страшно. Как вы заметили этот ‘переход’ от точки «предела упругости» до точки «предела текучести» идет в сторону с большей пластической деформацией, нежели «увеличение-уменьшение» осевого усилия на болте. Болт удлиняясь и сужаясь в моменты нагрева и остывания не сильно теряет в осевом усилии. Ведь мы болт и специально доводим до точки предела текучести, чтобы он и работал в этой зоне. Двигатель выйдя опять на свою рабочую температуру, нагреет болты до температуры при которой все болты снова будут иметь своё 100% осевое усилие равное как при «холодной затяжке» с «побочным» плюсом на температурное растяжение 0,035мм.

Тут уже можно и сделать вывод о том, что-же случилось с 2-мя болтами, которые стали длиннее остальных имея длину 97,4мм против 97,2мм?

Да их просто «растянула» опять сама же ГБЦ от своего местного перегрева из-за критической нехватки уровня ОЖ для должной циркуляции с последующем отводом от нее тепла. Не трудно посчитать по остаточному удлинению этих 2-х болтов, что локальный критический нагрев составил в той зоне составил в 4-ре раза выше нормы:

т.е при нормальной рабочей температуре ОЖ двигателя 90-100*с, местная температура у зоны болтов возможно достигала точки порядка 400*с!, но может и чуть меньше конечно за счет отличной теплопроводности алюминия и ГБЦ перегрелась в разы быстрее, чем успел нагреться сам болт.

Заключение такое:

Затяжку производить строго по мануалу. Финальный момент на ключе вообще не имеет значения, взводя болт на предел текучести, он фактически работает уже по максимально точным и оптимальным физическим свойствам материала болта. Проверено и доказано на личных опытах, что мануал 100% точен! Явление удлинения болтов в зоне 4-го цилиндра и его потеря его усилия является следствием плохой\неправильной циркуляции в штатной системе ОЖ в ГБЦ.

Специально посчитал шпаргалку на основе своих опытов, для тех кто всё-же производит затяжку на не понятно откуда взятые из какого поверенного источника в 100н*м, на скольки градусах от стартовой точки нового болта в 20н*м будут точки «предел прочности»(падение усилия) и «обрыв» болта :

Предел прочности = 1181*гр.(3,28 полных оборота)

Обрыв = 1930*гр.(5,3 полных оборота)

Так еще для справки по моим подсчетам осевое усилие наших болтов ГБЦ затянутых до предела текучести составляет порядка 22682.29888 Ньютон = 2312.95кГc на каждый болт.

Надеюсь я поставил точку в непонятках наших болтов для ГБЦ.

UPD

Вот еще наткнулся на забугорную картинку с диаграммой работы TTY болта в зоне его предела текучести(yeld zone). Это полностью подтверждает полученные мною данные в результате анализа материала болта и проведенных опытов.

Болты головки блока цилиндров

На самом деле технологии так шагнули, что даже «копеечный» болт рассчитывается по множеству параметров. Проводятся серьёзные исследования, какие материалы применять, как лучше болты затянуть, вычисляются оптимальные размеры. В современном моторе даже от болтика (особенно, если это болт головки блока цилиндров) зависит, разовьёт ли движок полную мощность.

Функции болтов ГБЦ

Прокладка головки блока цилиндров может только распределять общее усилие, прилагаемое к ней, на разные участки, которые надо загерметизировать (газовая, водяная и масляная среды). Это называют удельным распределением сжатия уплотнения. В связи с этим действует следующее правило: общее усилие, создаваемое болтами головки блока цилиндров, а также его равномерное распределение по всему уплотняемому узлу является существенным условием для того, чтобы прокладка ГБЦ выполняла свою функцию.

Современные двигатели имеют уменьшенную массу и облегченную конструкцию, с этим связаны:

Повышенные величины максимального давления цикла (до 220 бар).

Возрастающая подвижность узлов двигателя относительно друг друга.

Уменьшенная жёсткость двигателя и увеличившееся термическое расширение деталей в связи с использованием блоков из алюминия и магния.

Необходимость уменьшения деформации цилиндров и головки блока цилиндров (это называют уменьшением усилия свинчивания).

Для того, чтобы справиться с такими условиями, болтам головки блока цилиндров пришлось пережить серьезные изменения. Ведь их свойства должны полностью соответствовать требованиям двигателей. Наряду с улучшенными материалами и технологиями изготовления болтов серьёзнейшие изменения были сделаны в отношении конструкции болтов и метода затяжки. А помимо этого улучшены условия трения за счёт нанесения на поверхности болтов специальных покрытий.

Типы болтов

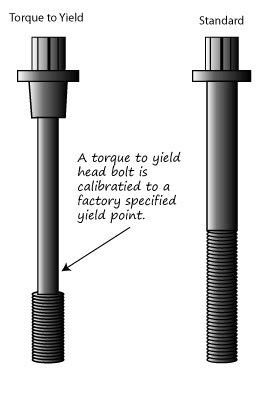

Болты применяются разных типов: с накатанной короткой резьбой, накатанной длинной резьбой, растягивающейся (компенсационной) спиральной резьбой, растягивающимся (компенсационным) стержнем.

Для конструкций моторов облегчённого типа разработаны новые типы болтов. Ведь ГБЦ из алюминия с блоком из серого чугуна, как и ГБЦ и блок исключительно из алюминия, демонстрируют при термическом расширении иное поведение в отношении стальных болтов головки блока цилиндров. Термическое расширение деталей двигателя, изготовленных из алюминия, примерно в два раза больше, чем у болтов ГБЦ. Использование материалов, пригодных для изготовления компонентов двигателей облегчённой конструкции, и изменённые методики затяжки стали причиной того, что на двигателях современной конструкции находят применение прежде всего болты для затяжки головки блока цилиндров следующей геометрии:

Болты с накатанным стержнем

Используются прежде всего в двигателях легковушек. Такие болты характеризуются наличием резьбы, которая накатывается на стержень. Болт больше не подвергается обработке со снятием стружки. Свойства таких болтов с длинной резьбой по эластичности очень близки свойствам болтов с растягивающимся (компенсационным) стержнем, которые приходится подвергать доработке на металлообрабатывающих станках. Поэтому такие болты иногда называют более дешёвым вариантом болтов с компенсационным стержнем.

Болты с накатанной короткой резьбой

У этих болтов резьба накатывается только до максимальной глубины ввёртывания. Верхняя часть резьбы при этом принимает на себя большие усилия и из-за этого подвергается пластичной деформации, которая чаще всего не исчезает.

Болты с накатанной длинной резьбой

Болты с компенсационной (растягивающейся) спиральной резьбой

Это болты, на стержень которых методом вальцовки накатывается одно- или многоходовая резьба, образующая своего рода «растягивающуюся спираль». Эта спираль повышает у болтов эластичность и обеспечивает равномерное распределение напряжения. Эластичная податливость таких болтов зависит от диаметра керна выбранного профиля растягивающейся спирали. Чем меньше этот диаметр, тем больше характеристика приближается к параметрам болта с растягивающимся стержнем.

Болты с компенсационным (растягивающимся) стержнем

Болты этой модификации часто используются в двигателях грузовых автомобилей. Они характеризуются утончением стержня от резьбы до участка, немного не доходящего до головки болта. Благодаря меньшему сечению по сравнению с болтами, стержень у которых «полномасштабный», достигается большая эластичная и пластичная податливость. Пластичное удлинение, важное для ремонта, происходит в не ввернутой, меньшей по диаметру части болта.