чем зажать круглую деталь

Токарная обработка

Ребята кто знает, как закрепить деталь в патроне токарного станка если диаметр отверстия малый и кулачки патрона не помещаются в нем? Возможно какое то спец приспособление выточить

Кулачки точить не хотелось бы, прилично придется снимать.

Пятак в смысле упор круглый?

а обратными кулачками на пробывал зажимать!

Обратные кулачки это те же самые, только снаружи кулачков, то есть те что как я понимаю в первом посте вы описали.Обратные кулачки служат для зажимания детали в патроне за отверстие внутри детали.

Не лезут, жалко кулачки точить, прилично придется снять

а обратными кулачками на пробывал зажимать!

сори! неправильно понял. поясняю обратные кулачки позваляют зажать деталь за наружний диаметр максимально допустимый для данного станка!

давай начнем сдругого что за деталь? какой внутренний диаметр? и какой вид обработки!

Вообще нужно изготовить проставки для перехода из 4х98 на 5х110, болвашки такой нет, есть вариант из листового металла вырезать что то напоминающее круг, просверлить внутри отверстие и зажав точить ее, кулачки патрона не лезут, отверстие 58,1 больше никак

§ 38. ПРОСТЕЙШИЕ ЗАЖИМНЫЕ ПРИСПОСОБЛЕНИЯ

§ 38. ПРОСТЕЙШИЕ ЗАЖИМНЫЕ ПРИСПОСОБЛЕНИЯ

Закрепление заготовки на столе станка. При закреплении деталей непосредственно на столе станка пользуются прихватами с болтами, подкладными клиньями и домкратами.

На рис. 123 изображены различные типы прихватов. Прихват / является самым распространенным. Отверстие 1 для болта сделано продолговатым, что дает возможность передвигать прихват относительно закрепленной детали. Такие отверстия сделаны у

всех прихватов, изображенных на рис. 123. Винт 2 у прихвата If служит вместо подкладки под прихват. Выступ 3 у прихвата III, а также выступ 5 у прихвата IV дают возможность пользоваться

прихватами без подкладок. Прихват III’ своим уступом 4 ложится на деталь. У прихвата IV снята фаска 6Г чтобы он не мешал

работе фрезы при обработке соответствующих поверхностей деталей.

Часто приходится применять прихваты с вытянутым концом (прихваты V, VI н VII). Концы 7, 8 и 9 таких прихватов обычно заводят во впадины или опирают на выступы детали. Прихватом VIII можно пользоваться без подкладок.

Прихват IX удобен в тех случаях, когда в детали имеются впадины или выемки, куда выступом 10 вводят прихват. Очень удобен простой в изготовлении прихват X. Чтобы снять его, не нужно совсем свертывать гайку, а достаточно слегка ослабить ее и сдвинуть прихват в сторону.

На рис. 123, XI показано закрепление обрабатываемой детали 15 посредством прихвата 12, который одним концом опирается на деталь 15, а другим — на подкладку 11. Болт 14, плоская головка которого входит в Т-образный паз стола, проходит сквозь прихват. Завертывая ключом гайку 13, прижимают прихват к подкладке и так закрепляют деталь.

В качестве подкладок под прихваты пользуются различными брусками и другими подходящими по высоте деталями.

Весьма удобным в работе является переставной по высоте прихват, изображенный на рис. 123, XII. Переставляя дугообразный прихват 16, имеющий в центре продолговатое отверстие, им можно прижимать разнообразные по высоте заготовки.

Такой же переставной по высоте прихват показан на рис. 123, XIII. Подкладка прихвата выполнена в виде круглого диска 17, вращающегося на эксцентрично расположенной оси 18, проходящей через прорезь прихвата 19. В диске 17 просверлено шесть отверстий. В зависимости от требуемой высоты установки в то или иное отверстие устанавливают штифт 21, на который опирается прихват 19. Таким образом, прихват имеет три опоры: ось 18, штифт 21 и зажимаемую деталь 20. На рис. 123, XIV

показан прихват в самом нижнем положении крепления. Зажим осуществляется болтом подобно прихвату на рис. 123, XI.

Некоторые детали можно надежно закрепить при помощи прижимов. На рис. 124 показан прижим 4, нижний конец которого 5 входит в Т-образный паз стола станка. Опорная губка 1 имеет такой же нижний конец 5, входящий в паз стола. Закрепляемые заготовки 2 зажимаются болтом 6, поджимающим подвижную губку 3. Для создания прижима книзу болт имеет наклон.

Несмотря на то, что крепление деталей на столе фрезерного станка является простейшим приемом, оно требует опыта.

При закреплении деталей на столе с помощью прихватов необходимо запомнить ряд основных правил:

1) болт, укрепляющий прихват, необходимо устанавливать возможно ближе к детали, для чего надо применять прихваты с продолговатыми отверстиями;

2) прихват должен опираться на подкладку одинаковой высоты с деталью;

3) конец прихвата, опирающийся на деталь, не должен находиться над той ее частью, которая не лежит плотно на столе;

4) грубое фрезерование детали следует производить при сильно затянутых болтах, а при чистовом фрезеровании гайки прижимных болтов следует слегка ослабить.

Закрепление заготовки в угольниках. При фрезеровании заготовки, две обрабатываемые стороны которой должны составлять прямой угол, пользуются угловой плитой, которую принято называть угольником.

На рис. 125, а изображена обыкновенная угловая плита. Стороны ее обработаны под прямым углом друг к другу. Заготовку закрепляют на угловой плите посредством прихватов или струбцинок.

Рис. 125. Угольники для закрепления заготовок: а — обычный; б — поворотный; в — универсальный

Угловые плиты больших размеров имеют ребра жесткости /, скрепляющие полки.

На рис. 125,6 показана поворотная угловая плита, полки которой можно раздвигать на требуемый угол. Поворот полок

производится вокруг оси болта 2 после освобождения гайки. Для установки полок на требуемый угол служит шкала 3. На рис. 125,6 полки плиты установлены под прямым углом.

На рис. 125,0 показана универсальная угловая плита, допускающая поворот детали в двух плоскостях. Такие плиты часто применяют для обработки наклонных поверхностей (см. рис. 183).

Универсальная плита представляет собой поворотный вокруг горизонтальной и вертикальной осей стол 4 с тремя продольными

Т-образными пазами для крепления заготовки. Поворот вокруг вертикальной оси осуществляется колодкой 5, закрепляемой под требуемым углом болтами 6. Поворот вокруг горизонтальной оси осуществляется рукояткой 2.

На рис. 126 показано крепление к угловой плите длинной и широкой, но сравнительно тонкой планки, подлежащей

фрезерованию. Установочными базами планки являются поверхность 2 и торцовая поверхность 1. Угловая плита опорной плоскостью

крепится к столу при помощи болтов, закладываемых в пазы стола фрезерного станка. Основание плиты имеет простроганный входящий в паз стола шип для установки плиты параллельно станине станка.

Прежде чем закреплять обрабатываемую деталь на угловой плите, следует тщательно проверить правильность установки самой плиты на столе станка. Грубая проверка положения производится так, как показано на рис. 127 внизу, т. е. измерением

расстояния между вертикальной полкой 2 угловой плиты и кромкой ближайшего паза 3 стола станка. Расстояния А и Б, измеренные линейкой 4, должны быть одинаковыми.

Для более точной проверки применяют рейсмас 1 (рис. 127, сверху). Иглу рейсмаса, закрепленную на фрезерной оправке, приближают к вертикальной полке угловой плиты поперечной подачей стола так, чтобы острие инструмента почти касалось полки плиты. После этого вручную сообщают столу медленную продольную подачу и смотрят, насколько изменяется

просвет между острием иглы и полкой угловой плиты.

Если нет уверенности в правильности самой угловой плиты, т. е. в том, что обе полки ее расположены под углом 90° одна к другой, следует произвести эту проверку, пользуясь тем же рейсмасом, но сообщив столу станка вертикальную подачу. Только после проверки угольник накрепко прижимают к столу.

Более точно такую проверку можно сделать индикатором.

Заготовки устанавливают на угловой плите и закрепляют обычно при помощи струбцинок.

Иногда вертикальная полка угловой плиты имеет продолговатые вырезы (см. рис. 125, а и б), через которые пропускают прижимные болты, крепящие деталь к угловой плите при помощи прихватов.

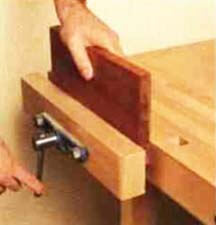

Закрепление в призмах. Круглые детали для фрезерования в них шпоночных канавок, пазов и лысок удобно закреплять в призмах. Коротким деталям достаточно одной призмы. Если длина детали велика, приходится устанавливать на стол станка две призмы на некотором расстоянии друг от друга. Призмы закрепляют на столе станка прихватами, а обрабатываемые детали закрепляют в призмах при помощи струбцинок или прихватов.

На рис. 128 показано закрепление вала 2 на двух призмах 3. Призмы установлены на столе станка. Правильность положения оси каждой призмы обеспечивается сухарем в основании

Рис. 128. Закрепление валика в при змах Рис. 129. Тиски для закрепле ния валов

призмы, входящим в паз стола, как показано на рисунке справа. Закрепляют валы при помощи прихватов 1. Необходимо следить, чтобы прихваты опирались на закрепляемый вал над призмами во избежание прогиба вала. Под прихваты следует

положить тонкий лист меди или латуни, чтобы не повредить поверхности вала. При закреплении в призмах установочной базой является наружная цилиндрическая поверхность вала.

На рис. 129 изображены универсальные тиски для зажима валов. В этих тисках установка вала производится при помощи призмы. Тиски можно располагать на столе фрезерного станка либо так, как показано на рис. 129, либо повернув их на 90°.

Эти тиски удобны тем, что годятся для станков как с горизонтальным, так и с вертикальным шпинделем.

Подлежащий обработке вал базируют цилиндрической поверхностью на призму 5 и вращением маховичка 1 зажимают его между губками 3 и 6, поворачивающимися соответственно вокруг пальцев 2 и 7.

Призма 5 может быть освобождена, вынута из тисков и повернута другой стороной при необходимости зажать вал большего диаметра. Упор 4 служит для базирования вала по длине.

Закрепление заготовки в тисках. Машинные тиски бывают различных размеров сообразно размерам станка, для которого они предназначены, и размерам деталей.

На рис. 130 изображены машинные поворотные тиски, которые крепят к столу фрезерного станка при помощи болтов, входящих в выемки плиты 2. На плите крепится поворотный корпус 1 тисков, закрепляемый в любом положении при помощи болта 3. Величину поворота корпуса 1 относительно плиты 2 определяют по шкале. [1]

Рис. 130. Машинные поворотные тиски

расположенные перпендикулярно один к другому, так называемый крестовый паз.

Перед установкой основание тисков и стол станка насухо протирают и вводят в средний паз стола два сухаря, входящих в продольный паз тисков. Если тиски надо закрепить поперек стола, то сухари вставляют в поперечный паз основания тисков.

Затем в пазы стола вставляют прижимные болты с шайбами и гайками и закрепляют тиски болтами, используя имеющиеся в плите тисков прорези. При завинчивании гаек прижимных болтов надо завертывать их попеременно то с одной, то с другой стороны, так как полная затяжка сначала с одной стороны, а затем с другой не обеспечивает правильного закрепления тисков.

Если тиски не имеют крестового паза для правильной установки на столе станка, приходится производить выверку их расположения.

На рис. 132, а показана выверка тисков в том случае, когда необходимо расположить их так, чтобы губки были параллельны оси шпинделя станка. Тиски (в незакрепленном состоянии) ставят на столе станка так, чтобы фрезерная оправка в шпинделе плотно прилегала к неподвижной губке.

На рис. 132,6 показана выверка тисков, губки которых необходимо расположить так, чтобы они были перпендикулярны оси шпинделя станка. Тиски (в незакрепленном состоянии) располагают так, чтобы угольник, слегка зажатый в тисках, плотно прилегал, без просвета, к фрезерной оправке, закрепленной в гнезде шпинделя.

После того как тиски займут правильное положение, их накрепко прикрепляют болтами, как указано выше, к столу фрезерного станка.

губок тисков, следует взять одну или две стальные подкладки с правильно обработанными параллельными плоскостями,

протереть и положить между губками на направляющие тисков.

Закрепляя деталь в тисках, надо развести их губки на ширину, большую ширины детали, протереть насухо губки и дно тисков. Если деталь или заготовка по высоте меньше высоты

|

Установленная на подкладки деталь или заготовка должна быть выше губок тисков примерно на 10—15 мм. Положив

заготовку на подкладку, надо поворотом рукоятки тисков зажать ее и, обстукивая медным или латунным молотком, удостовериться в надежном закреплении. При неплотном прилегании детали ее следует осадить ударами молотка и дополнительно закрепить.

На рис. 133, а показана установка детали на одной, а на рис. 133, б — на двух параллельных подкладках.

[1] тисков имеются неподвижная губка 4, подвижная губка 7, каленые планки 5 и 6 губок, прижимной винт 8 с квадратным концом 10, на который надевается рукоятка, направляющие 9, по которым перемещается подвижная губка 7.

Для закрепления деталей часто применяют машинные неповоротные тиски, отличающиеся от описанных выше поворотных тем, что у них отсутствует плита 2. Они крепятся к столу станка при помощи болтов, входящих в выемки корпуса 1 тисков.

Для фрезерования плоскостей под углом (скосы) применяют универсальные тиски, которые могут поворачиваться не только вокруг вертикальной оси, как поворотные машинные тиски, но и вокруг горизонтальной оси. Такие тиски удобны для

инструментальных работ, но для обработки со снятием большой стружки не пригодны, так как не дают жесткого закрепления детали.

Для правильной установки тисков на столе фрезерного станка используют имеющиеся в основании тисков прямоугольные пазы,

По материалам книги «Основы фрезерного дела С.В.Аврутин 1962г.»

Фиксация деталей и заготовок приспособлениями

Огромное значение при обработке детали имеет ее надежная фиксация. Если деталь или заготовка не закреплена, вы не сможете эффективно и безопасно работать инструментом. Например, вне зависимости от уверенности действий вашей руки с пилой, если заготовка не будет прочно зафиксирована, то полото застрянет в пропиле. Это раздражает, ухудшает результаты и может привести к травме. Бывают также случаи, когда одной пары рук не хватает, и требуются подручные приспособлении для удержания детали. По мере нашего прогресса в столярном деле, вы сможете делать такие приспособления собственной конструкции, удобные дли решения ваших задач.

Столярный верстак

|