чем загустить силиконовое масло

Смазочные истории. Основа и загуститель.

В предыдущей части (Смазочные истории. Базовая вязкость. мы рассмотрели те основные параметры смазки, которые можно увидеть в ее паспорте (TDS). На самом деле, смазки к которым нет TDS, или он очень урезанный — должны вызывать подозрения. Потому что либо производитель не озаботился провести тесты (и тогда вообще непонятно что он бодяжит), либо результаты тестов весьма печальны.

Иногда отсутствует только один параметр. Например минимальная температура. Обычно, за этим скрывается тот факт, что эта температура провальна. В общем, чем более подробный TDS у смазки, тем понятнее куда ее пихать, и стоит ли ее вообще брать.

Но мы немного отклоняемся от темы нашего сегодняшнего занятия. Желание ускорится в его написании у меня возникло после недавнего перла от моего одного подписчика, который вкратце звучал так — купишь эту вашу хваленую NGLI-2 смазку, а она мерзнет. И вообще, все эти литиевые смазки мерзнут.

И тут я понял — «братан, это фиаско».

Что является основой любой консистентной смазки?

Это, конечно, некое масло. Так сказать — базовое масло.

Количество базовых масел на самом деле велико. Это и минеральные масла, и растительные, и неорганические.

Базовое масло очень важно для смазки. Именно характеристики базового масла, в основном, определяют такие параметры как вязкость (не консистенция), нижний температурный предел (сверху может быть ограничен загустителем). Базовое масло, во многом, определяет нагрузочную способность смазки.

Значительная часть смазок, исторически, базируется на минеральных маслах. Это либо парафиновые масла или нафтеновые. Но не следует также забывать про растительные масла. У них много достоинств, но есть недостаток, который для автотехники критичен — скорость окисления. Именно по этой причине касторовое масло так недолго «служило» в авиации.

Со временем, развитие технологий добавило к этим базовым маслам синтетические масла.

Основные цели получения новых базовых масел — это борьба за живучесть (против окисления и деградации) и расширение характеристик. Соответственно, эта борьба отражается и на смазках.

Посмотрим, какие же пределы выставляют разнообразные базовые масла, например, в разрезе температурных характеристик:

Парафиновое от — 12 до 140° C

Нафтеновое от — 35 до 120° C

Рапсовое от — 20 дo 80° C

Подсолнечное от — 18 до 110° C

Синтетические эфиры от — 30 до 177° C

Диэфир от — 73 to 204° C

Полиолэфир от — 46 to 204° C

Синтетический углеводород (PAO) от — 62 дo 177° C

Полиалкилен гликоль от — 40 дo 177° C

Силиконовое от — 73 дo 232° C

Флюорокремниевая от — 46 дo 232 ° C

Перфлюоринированные полиэфиры дo 315° C

Далее, чаще всего именно базовое масло определяет, к каким пластикам и эластомерам будет агрессивна итоговая смазка. Дело в том, что практически все смазки имеют то или иное маслоотделение, а выделившееся масло ведет себя по своему с разными типами резин. Более подробно мы это рассмотрим в отдельной статье. Сейчас вкратце отметим, что ряд эластомеров чувствительны к минеральным маслам. Попадание на них парафиновых или нафтеновых масел вызывает реакцию либо набухания (впитывания) с ухудшением эластомерных показателей — меньшая упругости и стойкость на разрыв, либо наоборот усадку.

Основное влияние на степень набухания резины оказывает химический состав масла — парафиновые дистилляты с высоким индексом вязкости обычно вызывают усадку резины, нафтеновые дистилляты — ее набухание. В значительно большей степени набухание резины зависит от содержания в масле ароматических углеводородов — чем ниже анилиновая точка масла, тем сильнее увеличивается в объеме резина, омываемая этим маслом. Масло и резина хорошо совмещаются между собой, если после выдерживания в масле при 140° С в течение 10 суток резина увеличивается в объеме (набухает) не более чем на 6—8%. Меньше других набухают в минеральных маслах уплотнения, изготовленные из силиконового каучука.

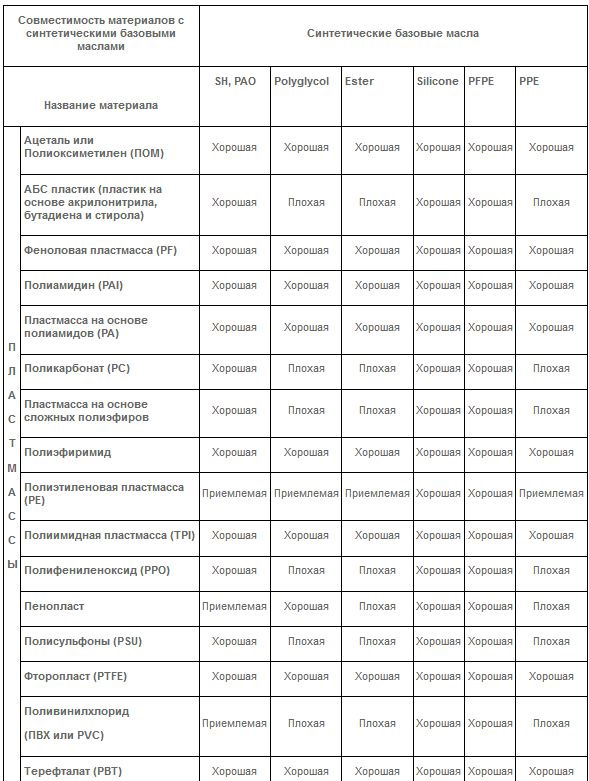

Синтетика также не является панацеей. Ниже давайте рассмотрим влияние синтетических масел на различные пластики и эластомеры.

Вот например условная таблица совместимости основных пластиков с рядом распространенных синтетических базовых масел

Как можно видеть, отличная совместимость с пластиками есть у двух синтетических масел — силиконовое и PFPE (перфторполиэфиры). Но у них, естественно, есть и недостатки — силиконовые масла в общем имеют слабую нагрузочную способность, так сказать «убегают» из пятна контакта. При этом смазки на их основе, с качественными загустителями имеют большую цену.

Перфторполиэфиры же хороши со всех сторон кроме цены. Думаю что ценник в 2-3 тысячи рублей за маленькую 10граммовую баночку никого не порадуют.

Широко распространены синтетические углеводороды и полиальфаолефины. У них тоже неплохая совместимость с большинством пластмасс. Существенно хуже ситуация у поликликолевых масел и эстеров. Это обязательно надо иметь в виду при применении таких смазок.

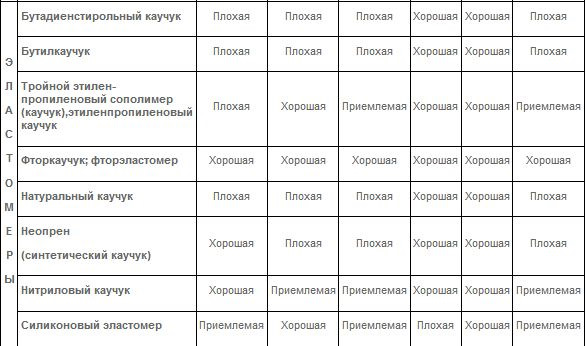

Если мы посмотрим еще влияние синтетики на эластомеры, мы увидим, что опять же, лидируют по совместимости силиконовое масло (кроме, что логично, силиконовых эластомеров) и PFPE.

В случае же синтетики с ПАО и эстерами и полигликолем ситуация куда как печальнее, и это надо иметь в виду.

Особенно уязвимы бутадиенстирольный каучук, бутилкаучук, натуральный каучук, неопрены.

При этом первый является одним из наиболее распространенных эластомеров, что обусловлено его невысокой ценой и качеством. Второй — для производства антикоррозионных, герметезирующих, гидроизолирующих покрытий, мастик, паст, клеёв.

Натуральный каучук также широко распространен в производстве резинотехнических изделий, а если вам в руки попало что-то пористое, то это почти однозначно неопрен.

В общем, ПАО как правило «сушит» резинки — вот кстати почему при заливке в походивший двигатель хорошего синтетического масла на ПАО начинают потеть и лить сальники. Эстеры же наоборот вызывают разбухание. Но надо понимать, что чрезмерно разбухшая резинка быстрее снашивается.

Подобные ограничения, естественно, очень плохо сказываются на применимости смазок на синтетических основах в смешанных местах трения (металл — пластик, металл — резина, резина-пластик). В части случае с подобными эффектами борются присадками или качествами загустителя, но это естественно сказывается на цене.

Так как производители узлов автомобиля могут преследовать определенные цели (особые характеристики применяемого эластомера, или, к сожалению, банальное сокращение себестоимости), бесконтрольное необдуманное применение смазок может привести к деградации и разрушения эластомеров (и пластиков) в смазываемом узле со всеми вытекающими (в прямом смысле) последствиями.

К сожалению, очень сложно или почти невозможно получить точную информацию о примененном в конкретном узле пластике или эластомере. Пыльник на ШРУС может оказаться как вариантом пластика, так и банальной бутастирольной резиной. Предполагается, что смазка которую поставляет производитель узла или отдельного пыльника совместима с примененным материалом. В случае же если мы, считая что тиграм не докладывают мяса, вносим свою смазку, мы вынуждены искать максимально нейтральные смазки (которые дороже). Другой вариант — проведение тестов на конкретных узлах и смазках. Но ведь не все готовы покупать запасной ШРУС чтобы его вымачивать в смазке?

Итак, с влиянием базового масла на совместимость с материалами мы разобрались. Теперь мы можем перейти к второй ключевой составляющей смазки — загустителю.

Исторически, большую распространенность получил загуститель на так называемом литиевом мыле. Смазки на таком загустителе получили упрощенное наименования литиевыми. На самом деле, правильно именовать литиевыми только смазки представляющие комбинацию нефтяных масел загущенных литиевым мылом 12-оксистеариновой кислоты. Мыло и масло образуют эмульсию в виде стабильного вязкого геля. Литиевый загуститель придает смазке термостойкость и вязкость, она хорошо прилипает к металлам и не вызывает коррозии.

Первый патент на смазки с содержанием литиевых солей датируется 1942 годом, получил его американский инженер-химик Кларенс Э.Эрл.

При этом надо понимать, что литиевое мыло является, на текущий момент, одним из наиболее простейших загустителей, который придает смазке весьма посредственные показатели. А в комбинации с минеральными маслами еще и очень посредственные температурные характеристики. Именно с этим связано мое немного «презрительное» отношение к многочисленным примерам употребления Литол-24 на хлеб и для интимной гигиены некоторых публикаторов на Драйв. Сам по себе литол (и литолообразные разноцветные аналоги мировых производителей и ВМП) вполне имеет свою нишу для применения — разнообразные узлы, пригодные для вязкости конкретного «литолообразного», которые не подвергаются воздействию низких температур, нет высоких температур, нет активного воздействия влаги, легко доступны для пересмазывания. Даже большое количество присадок, на которые упирают некоторые производители, не в силах существенно исправить природные недостатки такой комбинации базовых масел и примененного загустителя. Тем более, что значительная часть производимых сейчас мазей под маркой Литол-24 не соответствуют даже оригинальному ГОСТ на его производство.

В настоящее время их обычно изготавливают путем взаимодействия порошкообразного или растворенного в воде гидроксида лития с 12-гидроксистериновой кислотой или ее глицеридом в минеральных или синтетических маслах. На выбор реагента — свободной кислоты или ее глицерида — влияет соотношение затрат и рабочих характеристик. Температура реакции составляет от 160 до 250 °С и зависит от базового масла и типа используемого реактора. Температура каплепадения смазки на основе минерального масла NLGI2 находится в интервале от 185 до 195 °С. Требуемое содержание мыла в подобной многоцелевой смазке составляет около 6 % масс. при использовании нафтенового масла, около 9 % масс. — при использовании парафинового масла и около 12 %масс. — при использовании ПАО; кинематическая вязкость составляет около 100 мм-2с-1 при 40 °С, загущающий эффект зависит не только от распределения углерода в базовом масле, но также и от его вязкости.

Нижний температурный предел применения пластичной смазки, загущенной литиевым мылом, так же как и для всех прочих пластичных смазок, зависит главным образом от физических характеристик базового масла. Верхний температурный предел определяют испытанием с постепенным повышением температуры на испытательной установке FAG FE 9 согласно DIN 51 821 и DIN 51 825. И вновь, в зависимости от свойств базового масла, верхний предел попадает в интервал между 120 и 150 °С. Очевидно, что интервал между температурой каплепадения и верхней предельной температурой применения может составлять от 60 до 100 °С.

В одном ряду стоят также смазки на кальциевом мыле, которые появились даже раньше смазок на литиевом мыле. В простонародье их именуют солидолы.

Солидо́л (от лат. solidus — плотный и oleum — масло, ранее назывался «тавот») — пластичная смазка, получаемая загущением индустриальных масел средней вязкости кальциевыми мылами высших жирных кислот.

Кальциевые мыла, изготовленные из 12-гидроксистеариновой кислоты, называют также безводными кальциевыми мылами. Аналогично соответствующим литиевым мылам они содержат до 0,1 % масс. воды, которая присутствует не в качестве кристаллизационного компонента, как в мылах на основе стеариновой кислоты, хотя технические 12-гидроксистеараты содержат до 15% стеариновой кислоты вес/вес. Кальциевые смазки подобного типа изготавливают тем же способом, что и смазки на литиевой мыльной основе, но при температуре от 120 до 160 °С.

Кальциевые соли на основе стеариновой, пальмитиновой или олеиновой кислоты также называют кальциевыми мылами. Цена исходных материалов для изготовления смазок на данной основе является самой низкой, но они обладают наихудшими рабочими характеристиками. В отсутствие воды структура смазки разрушается. Поэтому температура каплепадения для смазок такого типа составляет всего лишь от 90 до 110 °С, а верхний температурный предел применения — лишь 80 °С

Основное преимущество солидола в смазках нижнего ценового диапазона — это значительная устойчивость кальциевого загустителя к воздействию влаги. Там где литиевая смазка быстро набирает воду, теряет связность и вымывается, кальциевая смазка воздействию воды практически не подвергается.

Но тут сразу надо упомянуть родовое проклятие смазок на кальциевых мылах — очень низкую температуру каплепадения. Грубо говоря, уже в районе 65 градусов солидолы разжижаются, и начинают утекать. Соответственно, горячая вода для них, пожалуй, даже смертельнее чем для литолов. На текущий момент область применения солидолов на кальциевом мыле — консервационные смазки в умеренных широтах, смазка автотракторной техники в водных условиях с регулярной заменой смазки.

Еще раз, солидол не литол ))).

Идея мыльных смазок длительное время доминировала в производстве — появлялись смазки на калиевом мыле, бариевом мыле, натриевом мыле и даже на алюминиевых мылах.

Но у них у всех были свои недостатки. Широко известными до сих пор являются только смазки для шаровых узлов на бариевой основе — например ШРБ-4, характеризующаяся высокой липкостью и адгезией, нейтральностью к простым дешевым эластомерам и хорошей стойкостью в воде (но при этом изрядно ядовитой).

Также в широком употреблении была смазка N158 — на литиево-калиевом мыле в качестве загустителя.

Смазки на натриевых мылах имели еще меньшую водостойкость чем литиевые

Но все же смазки на литиевой и кальциевой основе оставались наиболее выгодными в производстве и простыми в эксплуатации, и вставал вопрос, как улучшить их загущающие качества. Причем первые шаги в этом направлении (теоретические) были осуществлены сразу же — в 1947 году Лестер У. Маккленнан получил патент на смазку на сложном загустителе — литиевом мыле с добавлением еще одного элемента — комплексообразователя. Правда, тем не менее, вплоть до середины 80х годов простые мыльные смазки лидировали в производстве. Как, впрочем, и сейчас, народ массово тарит смазки на литиевом мыле и не парится возможными недостатками, главное набить побольше.

Ключевые отличия комплексов от простых мыл — улучшение таких характеристик, как температура каплепадения (растет), механическая стабильность (устойчивость к сдвигу) — растет, устойчивость к вымыванию — растет. Коллоидная стабильность — растет. А это значит меньшее маслоотделение при хранении и эксплуатации — больший интервал между заменами.

Вообще, за простым словом «комплексная» в случае лития и кальция может скрываться совершенно разный состав, зачастую в комплекс входит не одна добавка, а несколько, которые положительно влияют на изменение разнообразных качеств. При помощи же разных комплексов добиваются и особых, специализированных смазок.

К сожалению, поэтому, если вы в описании загустителя видите слово «комплексный» — для вас это не проясняет, насколько это продвинутый состав, и все равно придется смотреть все параметры в TDS.

Из многих существующих составов для литиевых комплексных смазок наиболее распространены композиции на основе 12-гидроксистеариновой и азелаиновой кислот. Этот комплекс был предложен в 1974 г. Первый комплекс на основе 12-гидроксистеариновой и уксусной кислот был запатентован еще в 1947 г. Комплексные литиевые мыла с наилучшей несущей способностью содержат борную или фосфорную кислоту.

Все кальциевые комплексные смазки содержат уксусную кислоту в качестве дополнительной кислоты. Комплекс данного типа впервые был описан в 1940 г. Кальциевые комплексные смазки обладают высокой прочностью на сдвиг и водостойкостью, низким уровнем маслоотделения и хорошим уровнем допустимой нагрузки. Верхний температурный предел применения составляет 160 °С. Из-за образования кетонов, описанного в традиционных методиках органического синтеза, при температуре выше 120 °С возможно выраженное уплотнение. Тем не менее, процесс уплотнения смазки можно замедлить при помощи полимерных модификаторов структуры.

Постоянный рост потребности мировой общественности в литии — в частности, производителей литий-ионных батарей вызвал увеличение цен, и стал провоцировать на увеличение смазок на других загустителях, или на их смесях с литиевым.

На самом деле, смазки на смешанных основах имели место даже в советском союзе. Так, в частности, один «персонаж» с драйва, большой любитель литола, неоднократно тыкал во всех инструкцией к ВАЗ в которой для направляющих упоминался созвучный с Литолом Униол. Но Униол совсем не Литол, примененный в нем загуститель включает в себя и кальций, что влияет на поведение смазки. Кроме того, последние десятилетия массово применяется EPDM резина, которая, по сути, уязвима ко всему — но стойка к тормозным жидкостям. И из всех распространенных масляных основ к EPDM резине нейтральна только полигликолевая базовая основа.

Поэтому отсылки к литолу в данном контексте абсурдны.

Итак, вдобавок к мыльным загустителям, у нас появились комплексные загустители. И мы хотим заместить литиевые загустители. По сути, эта задача привела к появлению и широкому внедрению загустителя Сульфоната Кальция.

Сульфонат кальция — набирающий значение загуститель, имеющий следующие положительные черты — устойчивость к воде, антикоррозионное воздействие (которое в случае смазок на других загустителях достигается за счет присадок), существенное улучшение нагрузочной способности. Следует отметить, что сульфонат-кальций, в определенном смысле, даже лучше чем соединения бария в области противокоррозионной защиты. Также, смазки на сульфонате кальция (водном) легче сделать применимыми в пищевом оборудовании и производстве.

Первые конкурентоспособные смазки на этом загустителе появились в середине 80х годов прошлого тысячелетия.

Отдельно стоят немыльные органические загустители. Например целое смейство полимочевинных загустителей. Полимочевина обладает определенными выдающимися характеристиками.

Так, например, отличные антиокислительные качества, это защищает смазку от старения при высоких температурах. Соответственно, при прочих равных, там где литиевая смазка уже деградирует от температур близких к ее пределу, полимочевина сохранит работоспособность. Также, полимочевина не коксуется и не дает зольных отложений. Полимочевина, как загуститель, весьма устойчива к воздействию воды и к химически активным средам — кислотам и щелочам. Как итог — полимочевина и смазки с ее участием годятся в любые подшипники, работающие в условиях высоких температур и возможного попадания воды (в умеренных количествах).

Полимочевинные комплексные смазки называют также полиуретановыми смазками, или полиуретановыми комплексными смазками, однако эти названия следует зарезервировать для полимочевинных смазок, в которых амины частично замещены спиртами. В 1995 г. был представлен волокнистый продукт.

Основной потребительский недостаток полимочевинной смазки — почти полная несовместимость с другими смазками. Соответственно, чтобы применить ее в том или ином узле, нужно гарантировать отсутствие там каких либо других смазок и их следов.

Также, к органическим загустителям относится и измельчаемый до микронных размеров порошкообразный политетрафторэтилен (ПТФЭ) — это обычно используют в качестве загустителей для смазок, применяемых при температурах свыше 220 °С с верхним рабочим температурным пределом около 270 °С. Для подобных областей применения в качестве базовых масел следует выбирать их жидкие олигомеры или, предпочтительнее, соответствующие перфторалкиленовые эфиры. Такие полимеры, как полиамиды или полиэтилены, применяют главным образом в качестве присадок. Отметим, что ПТФЭ часто добавляют в смазки на других загустителях как присадку, улучшающую противоизносные характеристики.

Не будем забывать и про неорганические загустители — глины (точнее, бентонитовые алюмосиликаты, главным образом смектиты, монтмориллонит и гекторит) являются важнейшими неорганическими загустителями.

Также к неорганическим загустителям относится и высокодисперсная кремниевая кислота.

Одним из преимуществ данных продуктов является малая зависимость их консистенции от температуры. Вместе с подходящими базовыми маслами и активаторами они образуют гели (от белых до прозрачных), применяемые в медицине и пищевой промышленности.

В общем, как вы видите, количество загустителей весьма велико. И у каждого из них есть своя точка применения и экономическая целесообразность. Поэтому нужно отдаваться себе отчет в том, какие условия в том узле, где вы планируете применить смазку, и подбирать смазку по конкретным параметрам и ценовому диапазону. Также, большую роль играет процентное соотношение примененного загустителя. Это влияет как на консистенцию итоговой смазки, так и характеристики

Вот небольшая таблица, в общих чертах показывающся основные показатели загустителей по ключевым параметрам.

В принципе, мы можем зачастую увидеть совершенно неожиданные характеристики в описании смазки, не согласующиеся с указанным базовым маслом, и примененным загустителем. Это — результат применения присадок. К сожалению, если производители еще указывают базовые масла (общим словом, минеральные, синтетические и т.д.) и загуститель, то вопрос присадок обходит стороной. Это порождает, зачастую, нездоровые спекуляции, в духе производителей типа ВМП — «как вы получили на мыле лития такой показатель? — это все присадки, все наши уникальные присадки». Но при прочих равных, очевидно, что смазки насыщенные присадками не будут особо дешевы. Но к сожалению, и высокая цена не гарантия того, что вам впарили раскрашенный литол. Позднее, если будет интерес, мы посмотрим, по каким международным стандартам могут быть сертифицированы смазки.

Глубокомысленные же размышления что «солидол это тот же литол» или «ох все эти NGLI-2 непонятное говно» или «все литиевые смазки неморозостойкие» предлагаю оставить неграмотным людям, к которым читатели моего блога с текущего момента не относятся.

Засим, как всегда, за рулем не бухаем. Дома не сидим.

Надеюсь, было понятно изложено.

Попозже будем смотреть, какие конкретно комбинации базовых масел и загустителей для чего хороши.

ЗЫ. Некоторые, у кого возникают нездоровые идеи «да он барыга, нам впаривает смазки» — посмотрите записи до этого. С таким же успехом, я впариваю вам фонарики, нефтяные фьючерсы и нездоровые политические настроения, а также любовь к путешествиям.

Силиконовое масло/смазка

16 лет на сайте

пользователь #36691

Мот кто разбирается в вопросе, а именно:

19 лет на сайте

пользователь #2055

16 лет на сайте

пользователь #36691

Есть вязкие смазки на основе силикона

О, нада именно вот это.

17 лет на сайте

пользователь #27638

там на шинном комбинате жидкий силикон используют

16 лет на сайте

пользователь #36691

. шинном комбинате жидкий силикон используют

Как оно там правильно называется? Мот опять какая-нить смазка для презервативов, тьфу, млин.

17 лет на сайте

пользователь #27638

iopt, смазка в производстве шин используется

молочного цвета густая жидкость, очень скользкая

название и точный состав мне не известен

18 лет на сайте

пользователь #9873

17 лет на сайте

пользователь #16710

как всегда, бездна полезных советов

Мот кто разбирается в вопросе, а именно:

Нужна силиконовая смазка для вискомуфты.

я так понимаю, что муфту хочешь «заправить»?

потому что муфт этих много и разные они по назначению.

16 лет на сайте

пользователь #36691

16 лет на сайте

пользователь #36691

1. То, что обычно называют силиконовым маслом, это полидиметилсилоксан (ПМС), который в больших количествах производится в нашей стране.

2. Разные марки силиконовых масел для копировальной техники отличаются друг от друга вязкостью, которая зависит от степени их полимеризации (длины молекул ПМС).

3. Силиконовое масло само по себе не является смазкой, а только основой для изготовления хороших смазок с широким диапазоном температур применения. Из-за высокой смачивающей способности даже густые силиконовые масла быстро растекаются со смазанных ими поверхностей, поэтому они не могут играть роль консистентных смазок. Органосилоксаны считаются хорошими смазочными материалами в условиях гидродинамического режима, но неэффективны при граничном трении и значительно уступают углеводородным маслам. При смазке ПМС нагруженных поверхностей скольжение близко к сухому трению. Но есть исключения: в сочетании с высокоуглеродистой сталью ПМС хорошо смазываются бронза, алюминий, медно-свинцовые сплавы.

Если коротко – для смазки трущихся поверхностей надо использовать не силиконовое масло, а смазки на его основе.

4. Силиконовое масло идеально подходит для смачивания валов узлов закрепления.

5. Силиконовое масло нетоксично.

6. Из силоксанов делают очень много полезных вещей.